留楚油田环状掺水集油工艺及智能控制技术研究与应用

贾炜镔

中国石油华北油田分公司第三采油厂,河北河间 062450

1 留楚油田现状

留楚油田已建成投产联合站1座、接转站1座、计量站11座、拉油点11座。楚一联合站于1994年11月建成投产,具有原油脱水与外输、污水处理以及注水功能,楚一联接收楚二站、楚28-1-2-3-4计、楚102-1-2计以及卸油点来油,处理能力为100×104m3/a;楚二接转站于1995年9月建成投产,具有含水原油存储、区域伴热以及外输功能,接收楚29-1-2-3-4计、楚40-1计来油,产出液升温后外输至楚一联;站外集输工艺采用三管伴热流程;至2016年底留楚油田共有油井188口,日产液2 717 t,日产油528 t,综合含水80.57%;地面原油平均密度0.890 g/cm3,平均黏度158.3 mPa·s,凝固点为39.1℃,含蜡量为12.62%(质量分数),含胶质沥青26.74%(质量分数)。原油物性见表1,原油属于稠油且高含蜡。

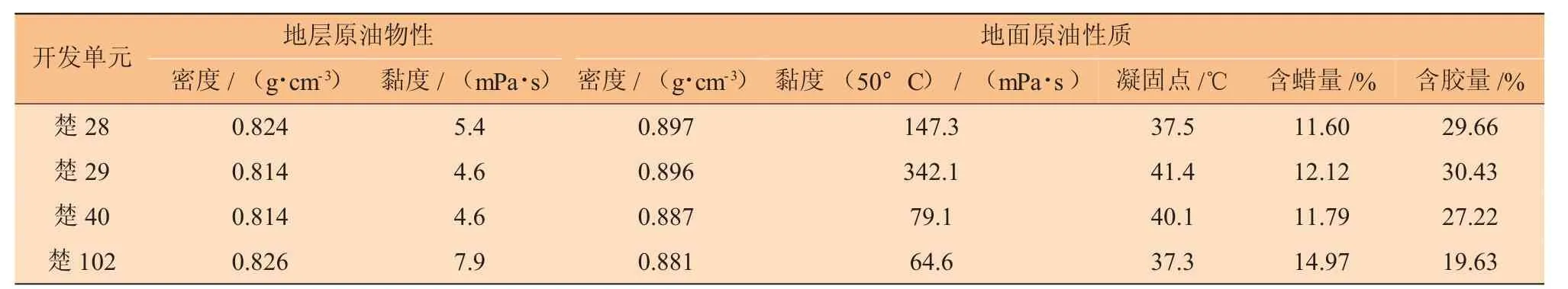

表1 留楚油田原油物性

2 留楚油田掺水集油工艺及智能控制技术研究

2.1 建设可行性和必要性

留楚油田为整装油田,具有较好的持续发展基础,井站分布在工区9 km范围内,相对集中,便于开展自动化建设,留楚油田调整改造、简化优化正在有计划开展,为配套自动化建设提供了良好的跟进优势,自动化建设能够同步到位开展。

留楚油田历经多年开发,地面系统一直没有进行整体规划和改造,存在污水处理水质不达标、设备管道腐蚀结垢严重、生产工艺落后、油气损耗率高、运行费用高、工人劳动强度大等问题,地面工艺采用三管伴热集油流程,伴热管道长,散热量大,站场加热炉满负荷运行,单位产量能耗高。

2.2 环状掺水集输工艺研究

2.2.1 留楚油田环状掺水集油工艺改造方案

留楚油田原油开采属于稠油开采,油井均采用三管伴热的掺水集输方式。三管伴热即每口油井铺设三条管道,集油管道分别由两条来回热水管道伴行以保证集油温度需要[1]。这种集输方式需要的管道长,温度需求高,因此投资成本大,能耗高,由于本地水源含氧量高,水管道存在严重腐蚀现象。

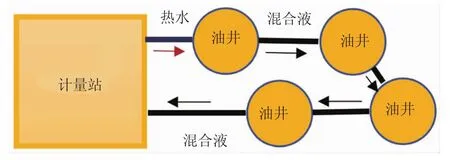

针对三管伴热的缺点,有必要进行集输方式优化设计。环状掺水集输的方式具有投资少、耗能低、延缓管道腐蚀的优点。该技术将多口油井联成一个集油环,从计量站或联合站引出一根掺水管道,串联掺水至集油环中每口油井井口,热水与油井产液混合,从而达到为油井产液提温的目的,混合液通过集油管道完成一个环状集输,见图1。这种方案大幅度缩短了掺水管长度,可降低投资成本和能耗。

图1 环状掺水集输流程

留楚油田环状掺水集油工艺改造方案为:将楚一联站外楚28-2计量站所辖单井调入楚二站集油系统,将楚一联站外调整后剩余的70口油井改造为环状掺水集油方式,楚一联站内新建掺水泵房、掺水阀组、掺水换热器、自动加药装置等设施以配套站外掺水工艺。

2.2.2 环状掺水集油工艺参数的设计

以掺水温度、掺水量为设计变量,以井口回压小于1.5 MPa、回液温度高于原油凝固点3℃为约束条件进行设计。

第一,能耗优化模型的建立。以系统最低能耗作为目标函数,建立能耗优化模型,见式(1)[2]。

约束条件:Pm≤1.5 MPa,Tm≥T凝+3℃

式中:E为系统单日能耗,kJ/d;ET为系统日热力能耗,kJ/d;EP为系统日动力能耗,kJ/d;Pm为油井的井口压力,MPa;Tm为回液温度,℃;T凝为原油的凝点温度,℃。

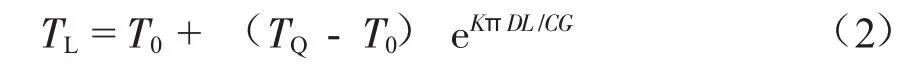

第二,集输管道温降计算。采用苏霍夫温降公式进行计算,见式(2)[3]。

式中:TL为距起点L处温度,℃;T0为埋地管道中心埋深处自然地温,℃;TQ为管道起点处液体温度,℃;K为管道总传热系数,W/(m·2℃);D为管道外径,m;L为管道长度,m;C为油水混合物的比热容,J/(kg·℃);G为油水混合物质量流量,kg/s。

第三,集输管道压降计算。因掺水间到集油环第1口井的掺水管道内介质为水,属输送单相介质的管道,因此建立如式(3)所示的压降计算公式。

式中:he为沿程摩阻损失,m;P1、P2为起点、末点压力,MPa;ρg为掺入水的密度,kg/m3;hε为局部摩阻损失,m,一般忽略计算。

其余集油管道内介质均为油气水三相,在这里不考虑气相传输,利用紊流光滑区的列宾宗公式(4) 进行计算。

式中:h为集油管道总压降,MPa;λ为气液混输水力摩阻系数,无因次;Q为管道中流体流量,m3/s;ν为原油的运动黏度,m2/s;D为管道外径,m;L为管道长度,m。

2.2.3 掺水温度、掺水量设计计算

以楚一联环1为例,使用PIPESIM软件进行计算。

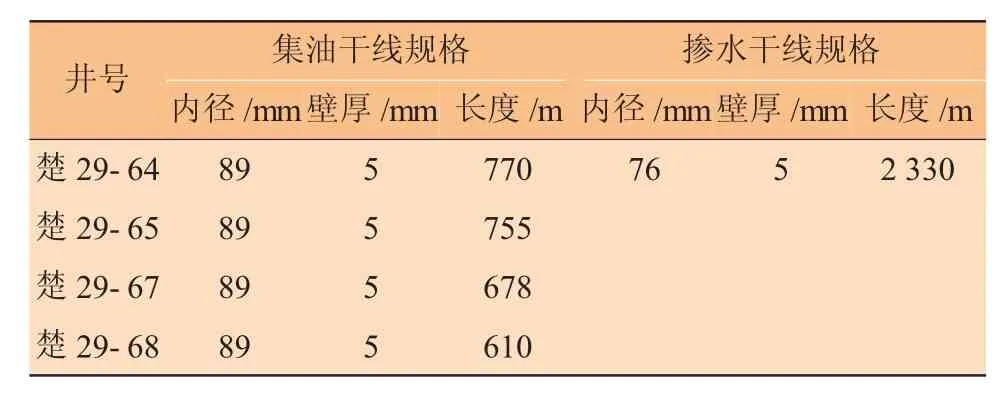

(1)计算基础参数。正常生产油井4口,日产量为85.7 m3,该环掺水干线总长度为2.330 km,集油干线总长度为2.716 km。掺水干线和集油干线管道数据见表2。这4口井综合含水率为80%,井口温度为39℃,进站温度控制在42℃内,冀中地区春夏秋冬四季土壤温度见表3,管道埋深1.5 m,保温层厚度40 mm,冬季按5.8℃计算,夏季按20.3℃计算,传热系数按照GB 50350取值,掺水温度50~80℃,以每升温5℃为一个计算点、共7个温度计算点下的模型进行计算,计算用的原油油品物性见表4,原油黏温曲线如图2所示。

表2 掺水干线和集油干线管道数据

表3 冀中地区土壤温度 单位:℃

表4 楚一联环1原油物性

图2 楚一联原油(含水率80%乳状液)不同剪切速率下的黏温曲线

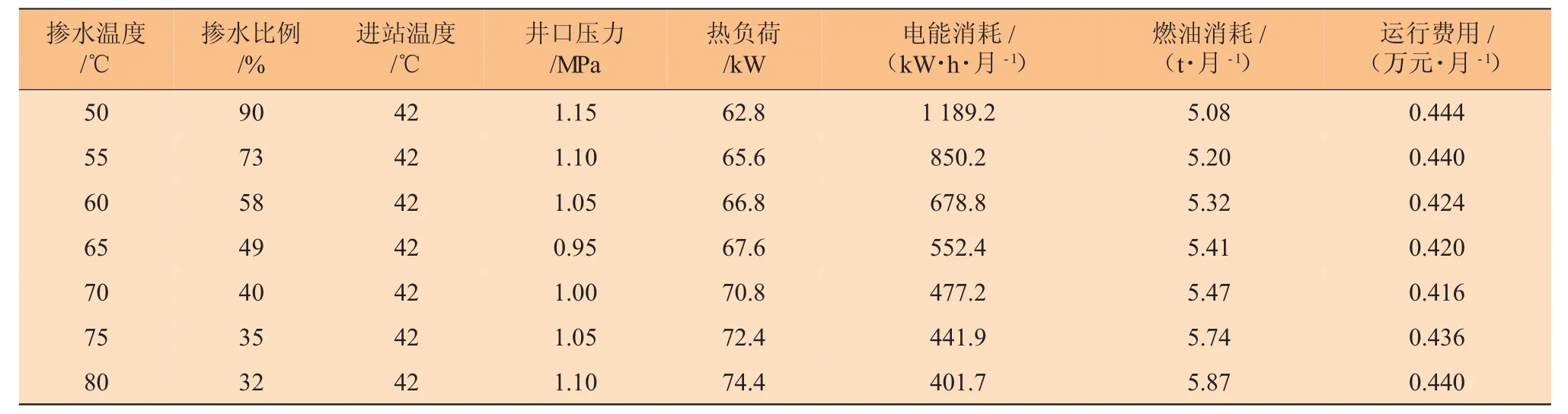

(2)冬季条件下,掺水温度、掺水比例影响的计算结果。从表5可知,掺水温度约为65℃、掺水比例约为50%时,掺水系统运行费用较低。

表5 冬季不同掺水温度、掺水比例影响的计算结果

(3)夏季运行时,掺水温度、掺水比例影响的计算结果。与冬季相比,在掺水比例不变的情况下,掺水温度可以下降约5℃而保证混合液进站温度为42℃;在掺水温度与冬季相同的情况下,掺水比例可以下降约5%左右。夏季运行热负荷下降约15%~17%,电量消耗和运行费用下降约15%~19%。

(4)掺水比例随掺水温度变化的计算结果。计算结果显示,在控制产出液的进站温度为42℃左右时,掺水量随着掺水温度的升高而降低,曲线斜率在60℃时变化比较明显(见图3),说明掺水量在低温区对掺水温度的变化比较敏感,在温度超过70℃以后,掺水比随掺水温度的升高变化比较平缓。冬季地温较低,管道的热损耗大,冬季掺水量比夏季增大。

图3 掺水比例随掺水温度的变化曲线

(5)不同掺水温度、掺水比例时井口回压值的计算结果。井口回压是本项目掺水温度、掺水量设计的约束条件之一(要求井口回压小于1.5MPa),从图4、图5看出,不同掺水温度、掺水比例时井口回压值均小于1.5 MPa,满足约束条件。而在掺水温度约为65℃、掺水比例约为50%时,回压计算值较小,说明此条件下管道的沿程摩阻较小。井口回压主要是由集输管道的沿程摩阻引起的,沿程摩阻与混合液黏度和流体在管道中的流速有关,摩阻导致的压力损失随混合液黏度和流速的降低而下降;掺水比例随着掺水温度下降而增加,掺水量增加使管道内混合液流速加快,管道摩阻损失增加。

图4 不同掺水温度时的井口回压值

图5 不同掺水比例时的井口回压值

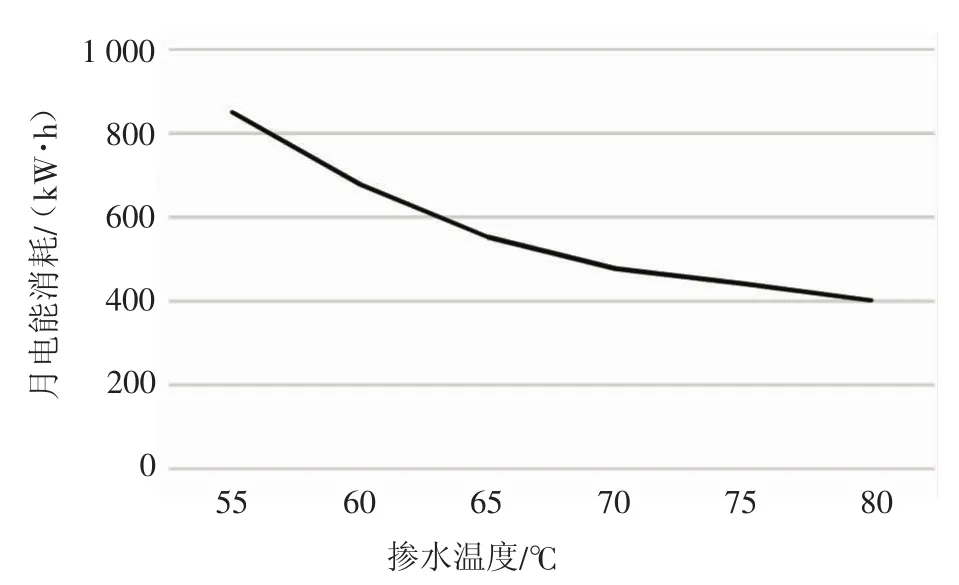

(6)掺水温度、掺水比例对掺水系统电量消耗影响的计算结果。掺水系统电量的消耗主要是掺水泵消耗的电量,掺水系统耗电量随掺水温度的变化如图6所示。由图6看出,掺水系统耗电量随着掺水温度的升高而下降。在掺水温度一定的情况下,掺水系统耗电量随着掺水比例的增大而增大,如图7所示,这是因为在掺水温度一定的情况下,泵的输出功率与泵的流量成正比,因此泵的功率随着管道摩阻损失和掺水比的增大而增大。

图6 掺水温度对电能消耗的影响

图7 掺水比例对电能消耗的影响

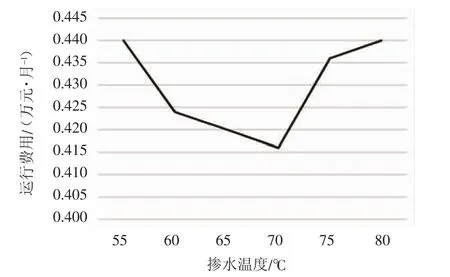

(7)掺水温度、掺水比例对运行费用影响的计算结果。掺水系统的运行费用随着掺水温度的升高先降后升,见图8。

图8 掺水温度对运行费用的影响

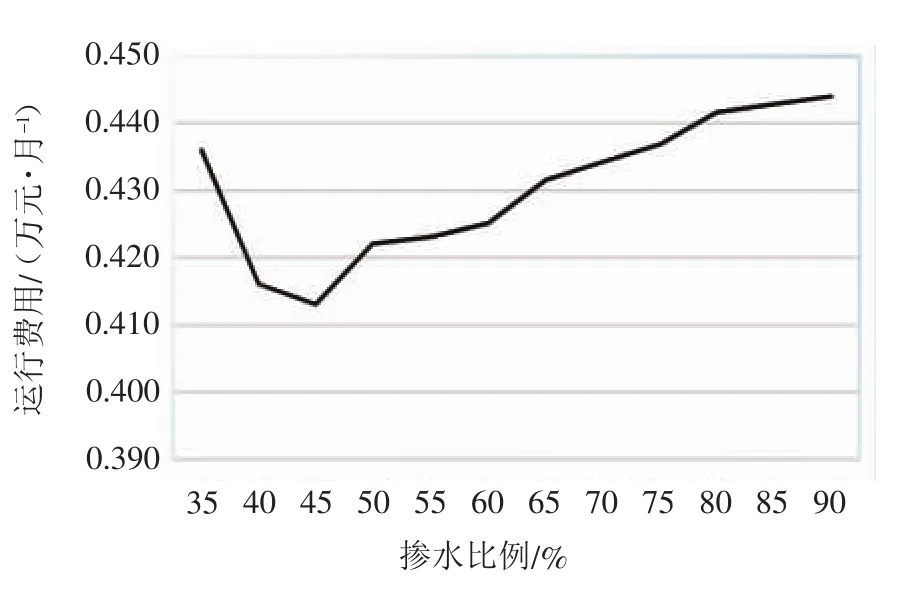

运行费用主要包括燃料费和电费,随着掺水温度的增加,燃料消耗增大,耗电量减小,当掺水温度较低时,掺水量大,电费是主要费用,因此随着温度的升高,运行费用逐渐降低;当掺水温度较高时,燃料费用的增加较多,因此运行总费用增加;掺水系统的运行费用随着掺水比例的升高先降后升,这主要与掺水泵的性能指标有关,掺水泵在排量最低或最高情况下使用都不合理,只有在最佳流量下使用掺水泵最经济,见图9。

图9 掺水比例对运行费用的影响

2.2.4 留楚油田掺水集油工艺参数优化设计计算

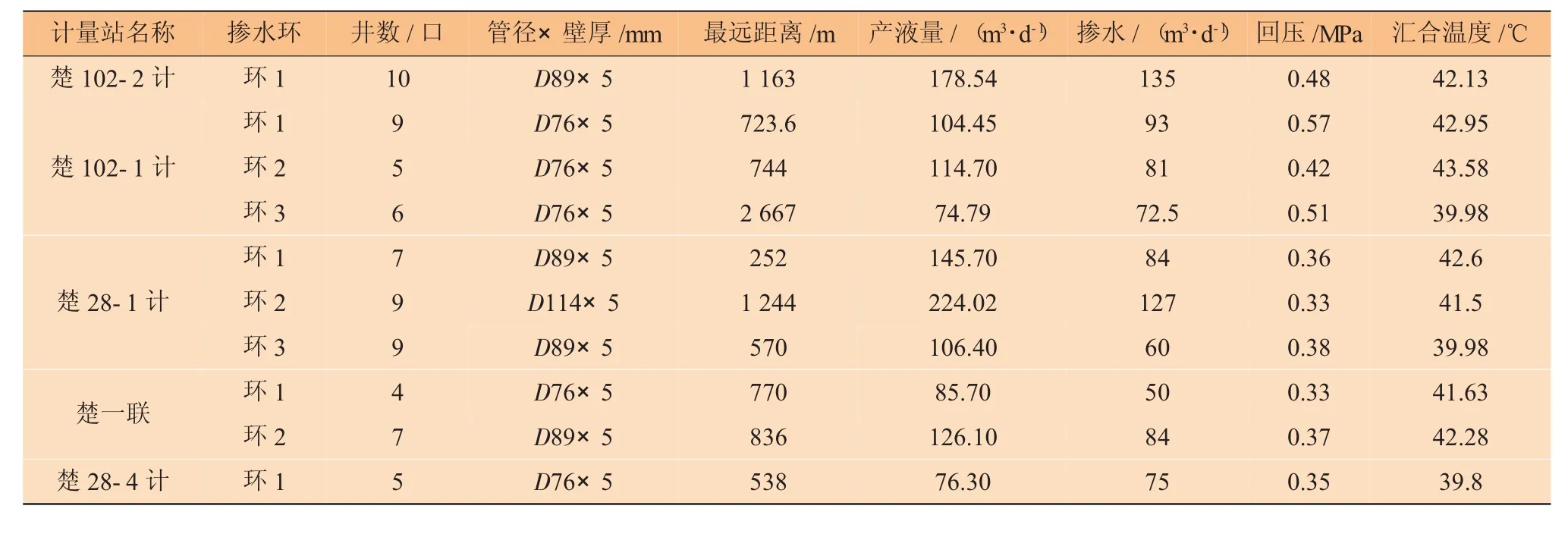

利用PIPESIM软件模拟站外掺水集输管道的分布,对掺入水和管道组合参数进行优化。掺水集油工艺建立两个模型,分别为:楚102-1计、楚102-2计的计算模型;楚28-1计、楚28-3计、楚28-4计和楚一联计算模型。在以上总体方案的前提下,计算常规流程在不同管径组合和掺水比条件下集输管道的压降、温降及井口回压。正常流程下,回压控制在1.5 MPa以下,温度控制在凝固点以上3℃。计算得到的掺入水和管道组合参数如表6所示。

表6 掺水集输站外系统计算结果

2.2.5 留楚油田站内系统计算

(1)掺水换热器选型和数量计算。留楚油田每天产液量为1 236.7 t,综合含水约82.47%,每天产生污水1 020 t,即约42.5 t/h。根据加热介质的热负荷计算确定掺水换热器选型和数量。

式中:Q为加热介质的总热负荷,W;G为被加热介质的质量流量,kg/s;C为介质的比热容,J/(kg·℃);t进、t出为加热介质进、出加热炉的温度,℃。

被加热介质为污水,流量为42.5 m3/h,温度为40℃,换热后温度为65℃,算得Q=1 300 kW。确定换热器的换热面积:

式中:F为换热面积,m2;K为冷热流体之间的总传热系数,W/(m·2℃);ΔTm为平均温差,℃。

换热器效率按75%计算,计算结果为选用2台280 m2换热器。

(2)泵选型和数量计算。根据总掺水量及所需掺水压力确定泵选型和数量。楚一联站外总掺水量为42.5 m3/h,掺水最高压力为1.8 MPa,因此选择流量为60 m3/h、扬程为240 m的离心泵两台。

(3)三相分离器选型和数量计算。根据原油处理量确定三相分离器选型和数量。依据混合液体在三相分离器中停留时间计算公式进行计算(卧式三相分离器的油气界面高度取值一般为直径的2/3~3/4)。根据楚一联混合液沉降实验计算结果,沉降后含水率为56%,分离出来的污水符合可以站外掺水的流量要求,因此应新建一具D3000mm×9 600 mm的三相分离器与已建的一具D3 000mm×9 600 mm的三相分离器并联共同使用。

2.3 自动化系统设计与实施简况

掺水集输生产系统是一项综合性工程,主要由掺水加热系统、掺水阀组以及联合站的分离、脱水、污水处理系统等组成,对于留楚油田,要实现该工艺的自动化运行,则所建立的掺水集输自动化监控系统必须实现以下功能:首先是信号采集功能,包括信号的采集、处理以及转换运算。其次是监控操作功能,包括操作控制、参数设定和阀门的自动控制等。第三是动态显示功能,即流程图的动态立体显示,生产参数变化的实时动态显示等。第四是远程监控功能,即对集输站重要生产环节在本地可实现闭环调节,同时也可进行远程自动调控;当采用远程控制方式时,上位机可以监控远程操作的全过程;当采用就地控制方式时,可以控制设备的启、停等并有相应的指示,同时上位机可以监控全过程。第五是权限管理分级,操作员和管理员操作分别具有各自的权限,控制方式的切换和远程操作必须授权以后才能操作。

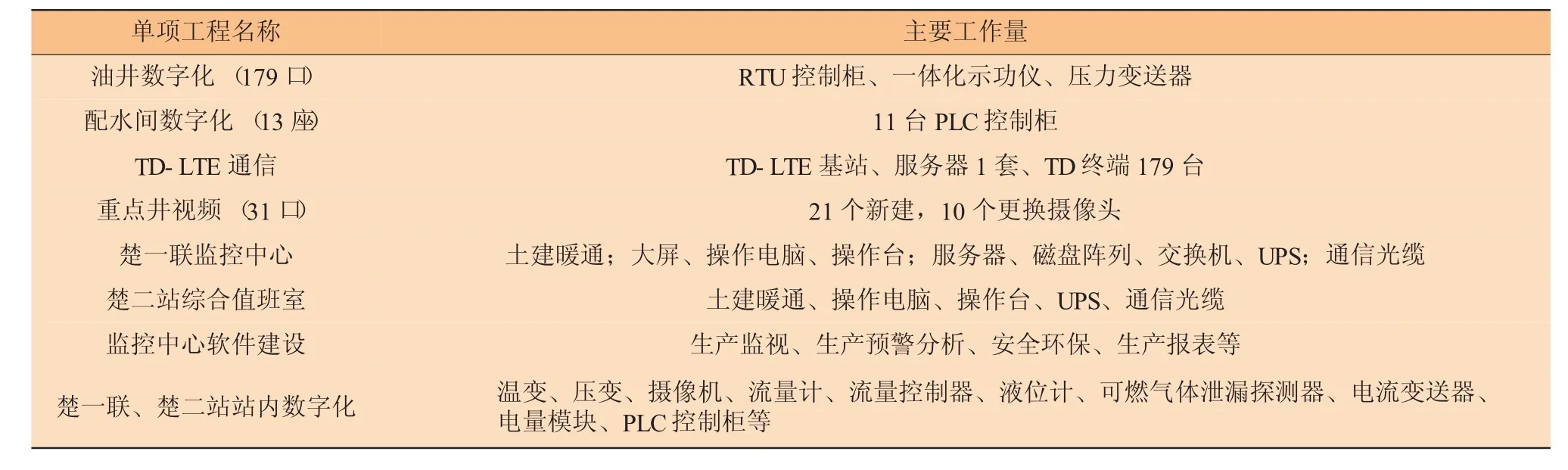

根据上述要求,建立了留楚油田的掺水集输自动化监控系统[4-6]。该系统分为数据采集及监控单元、监控中心、调度中心等几部分,其具体建设内容如表7所示。

表7 留楚试验区掺水集油工艺自动化改造工程量

3 结束语

留楚油田掺水集油工艺改造工程从2017年2月开始建设,到2019年11月全面建成。留楚油田掺水集油工艺智能控制项目建设总投资为:楚一联1 263万元,楚二站852万元,厂房180万元,合计2 295万元。运行维护费用180万元/年。

该项目的实施提高了油井生产时率,按2020年留楚油田一年增产原油353 t计算,则经济效益为2 000元/t×353 t=70.6万元;留楚油田数字化建设减少用工65人,按平均14.93万元/人·年测算,减少人员支出费用970.45万元/年;节约油井测试费、车辆燃油费用122万元/年;2020年减少盗油原油损失890 t/a,取得经济效益2 000元/t×890 t=178万元。年经济效益总计为70.6+970.45+122+178-180=1 161.05(万元/年)。

留楚油田掺水集油工艺智能控制技术的实施产生了很大的社会效益,实时监控,提高技防水平,提高油区综合治理能力;安防监控覆盖重点油井、主要场所,弥补了警力不足;实时自动采集、集中监测,生产过程实时跟踪、量化分析、过程监控、智能预警,优化了劳动组织架构,为推进企业管理的现代化提供了支撑。