高温浓硫酸压力管道应力分析及柔性设计优化研究

唐萍,陈永贵,颜孙挺,金南辉,凌张伟,李锋

(1. 浙江省特种设备科学研究院,杭州 310020;2. 浙江省特种设备安全检测技术研究重点实验室,杭州 310020)

关键字:高温;浓硫酸;压力管道;应力校核;柔性设计;支吊架

我国是世界硫酸产能最大的国家,具有国际先进水平的大型装置能力已占比50%以上。浓硫酸压力管道作为装置的重要组成,其泄漏失效可能会造成严重生产后果,带来巨大经济损失,是硫酸工业重点关注的内容[1]。通常,管道系统的应力校核是避免其发生失效的有效途径。但对于浓硫酸压力管道而言,除结构的合理外,高温高压且具有强腐蚀性的介质条件也要求管道材料有优良的耐蚀表现。

碳钢、不锈钢、聚四氟乙烯及玻璃钢是硫酸管道最常用的耐蚀材料[2]。碳钢在浓硫酸作用下会形成硫酸盐钝化膜阻绝管道腐蚀,但膜易因硫酸冲刷破坏而引起管道局部腐蚀。Cr-Ni 和Cr-Ni-Mo 系奥氏体不锈钢在常温下也能形成钝化保护膜,因此近年来国内常温浓硫酸管道多采用304L 或者316L 等低碳不锈钢,但奥氏体不锈钢在高温下仍存在腐蚀的可能。聚四氟乙烯等塑料材料耐蚀性能强、但力学性能差,往往以衬里的形式应用,且法兰连接及热胀伸缩性的不同使管道存在很大泄漏风险。玻璃钢管道一般只用于低温、稀硫酸的应用场合。高温浓硫酸管道材料的成功应用对硫酸工业生产具有重要的参考价值。

管道承受压力、重力、附加外力载荷及自身的热胀变形,容易产生应力问题,设计管道时要使其具有足够的柔性[3]。本文首先对2004 年国内首次应用并已安全运行16 年的高硅奥氏体不锈钢ZECOR 管道材料进行理化检测分析,介绍了ZECOR 服役16年后的材料性能。在此基础上,以该厂浓硫酸压力管道为分析对象,采用CAESAR II 软件对管道进行了应力分析与校核,重点对管道结构的柔性设计进行了优化研究与讨论,为此类管道结构的运行维护及柔性改造方案设计提供了技术参考。

1 管道材料性能分析

ZECOR 高硅奥氏体不锈钢材料是一种由美国孟莫克公司(现被杜邦公司收购)于2000 年推出的高温浓硫酸管道、吸收塔和分酸器等设备专用新材料,号称“十年零腐蚀”。2004 年,某厂考虑到国内硫酸管道易腐蚀、难修理的问题,应用ZECOR 材料管道对98%的高温浓硫酸进行输送,此为国内首次ZECOR 管道的应用。管道设计压力0.4 MPa,最高设计温度99 ℃,至今已安全运行16 年,期间未发生任何腐蚀泄漏,运行情况良好。下面以该管道材料为分析对象,采用拉伸试验、化学成分分析等手段,对管道服役16 年后的材料性能进行分析与讨论。

1.1 拉伸试验

在装置现场进行管材取样,所取试样规格为φ90 mm×3 mm。将试样在微机控制电液伺服万能试验机上进行轴向拉伸。管道材料拉伸结果如表1 所示。从表中可以看出,3 个管材试样表现出近似一致的拉伸性能,材料的塑性延伸极限最大为553 MPa,最小为539 MPa。这表明ZECOR 材料在长期服役后仍具有良好的力学性能,该材料在高温浓硫酸管道应用方面取得不错的实效。

表1 管道材料拉伸实验结果Table 1 Tensile test results of the pipeline material

1.2 化学成分分析

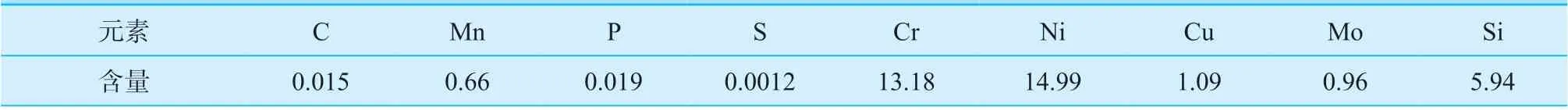

金属材料的化学成分决定了材料本身的性能。表2 展示了ZECOR 材料中各元素的化学成分分析结果。表中可以明显发现,ZECOR 材料作为一种高硅奥氏体不锈钢Si 含量高达5.94%。Cr、Ni、Mo 的含量依次为13.18%、14.99%、0.96%。在这样的元素含量配比下,金属材料的耐酸、耐腐蚀性得到显著提高,具备能适用于高温浓硫酸介质的优良性能。

表2 管道材料的化学成分(质量分数)Table 2 Chemical compositions of the pipeline material (mass fraction) %

1.3 管道现场测厚

对装置现场管系进行管道壁厚测定。测厚如表3所示,从表中可以看出,管道最小壁厚均满足设计要求。管道壁厚无异常减薄,表明无明显腐蚀现象出现。

表3 管道实测壁厚Table 3 Measured wall thickness of the pipeline mm

综上述分析,运行16 年的ZECOR 材料仍具有良好的力学性能,且无明显的腐蚀现象发生。

2 管道应力分析

2.1 模型建立

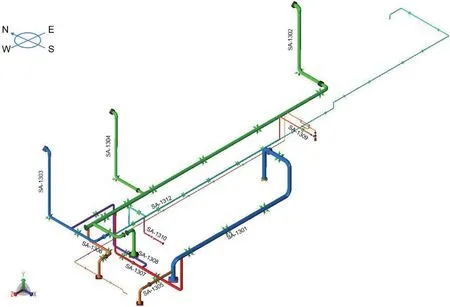

根据该厂管道轴测图、单线图及管架图等原始设计资料,采用CAESAR II 软件对管系进行模型建立。各管道单元管径、壁厚等基本参数、管道单元结构参数及边界条件以管道实际情况设定。建立的管系模型如图1 所示。

图1 管系模型Fig.1 Pipeline model

2.2 应力校核

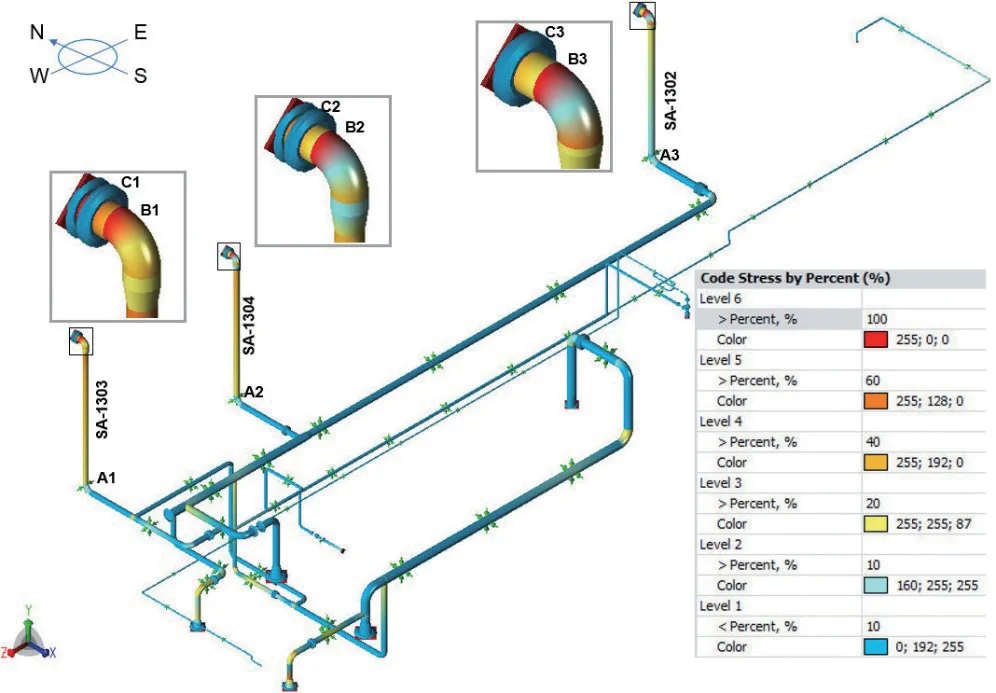

在模型建立的基础上对管系进行静态应力分析,依据设计规范ASME B31.3 进行一次、二次规范应力的校核。计算输出结果显示,管系一次峰值应力为57.09 MPa, 占比一次应力许用范围的42.3%,满足一次应力校核条件。二次峰值应力高达528.68 MPa,占比二次应力许用范围的160.9%。图2 展示了管系二次应力的分布云图,图中可以看出,应力超标部位为管道SA-1303(DN200)、SA-1304(DN200)、SA-1302(DN250)竖直段上部弯头区域,对应位置B1、B2、B3 处二次应力占比分别高达138.2%、134.2%、160.9%,严重超出二次应力校核要求。此处管系柔性明显不足,导致管口C 处二次应力过大,以C1 位置处应力最大,占比101.6%,超出应力校核的要求,极易造成管口的破坏,引起泄漏。分析认为应力超标由下部弯头即A 处约束不当造成,刚性支吊架的存在限制了管道热膨胀变形,使热位移只能竖直向上得到释放,加剧了上部弯头B 处及设备管口C 处的应力状态,造成应力超标,为管道埋下了严重安全隐患。

图2 二次应力分布Fig.2 The distribution of expansion stresses

3 结构优化研究

3.1 支吊架位置调整

在管道结构的优化设计过程中,合理地布置和选择支吊架对管道进行柔性设计是减小管道应力水平和支吊架载荷的有效途径[4-5]。为了改善管系应力状态,使管系满足应力校核要求并处于更为健康、安全的应力环境,对管道SA-1303、SA-1304、SA-1302 下部弯头刚性支吊架的位置进行调整,同时分析讨论支吊架位置变化对管系应力的影响。

首先,将三组刚性支吊架向管一侧偏移400 mm进行仿真分析。结果显示,上部弯头位置B1、B2、B3 处二次应力占比由原始条件下的138.2%、134.2%、160.9%分别降低为31.1%、33.7%、64.0%,上部弯头位置二次应力情况得到显著改善。而由于管道竖直部分热膨胀变形在两个方向上得到了释放,下部弯头A1、A2、A3 处二次应力由调整前的33.9%、23.2%、16.7% 分别改变为99.2%、72.2%、64.7%,造成下部弯头区域二次应力偏大。

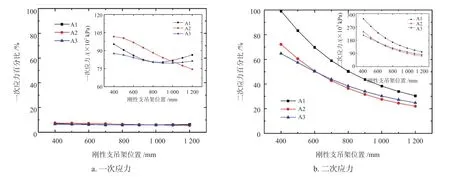

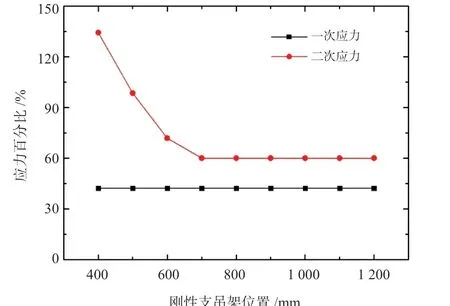

为兼顾上、下弯头区域二次应力状态的改善,将支吊架向管一侧偏移400 ~ 1 200 mm 来加大竖直管道的柔性。不同偏移情况下上、下部弯头、管口位置处的一次、二次应力大小变化及许用范围占比变化情况如图3 ~ 5 所示。随着支吊架位置的偏移,管上部弯头、管口处一次应力大小逐渐增大,下部弯头处的应力呈现出先减小后增大的变化规律。但由于管上、下部弯头、管口位置处的一次应力占比均保持在10%左右,处于安全的应力状态,故其应力的变化规律,在支吊架调整中可以不予考虑。对于二次应力,随着支吊架位置的偏移,管上、下部弯头、管口位置处的二次应力得到明显减小,甚至减小至10%以下,改善效果非常显著。

图3 上部弯头应力变化Fig.3 The variation curve of code stresses on the upper elbow

然而,由图6 可以看出,当支架偏移量超过700 mm 时,作为管系的一部分,管道SA-1303、SA-1304、SA-1302 上、下部弯头、管口位置处的二次应力仍在减小,但整个管系二次峰值应力保持在60.1%不再变化。考虑到支吊架偏移量过大时会因负载过大而发生失效破坏,因此管一侧700 mm 的偏移为三组刚性支吊架的最佳调整位置。此时管系二次应力云图如图7 所示。管道SA-1303、SA-1304、SA-1302 上部弯头处的二次应力分别为13.6%、14.4%、33.1%;下部弯头处的二次应力分别为59.0%、42.7%、43.8%,均在合理的安全范围内。

图4 下部弯头应力变化Fig.4 The variation curve of code stresses on the lower elbow

图5 管口应力变化Fig.5 The variation curve of code stresses on the piping mouth

图6 管线峰值应力变化Fig.6 The variation curve of highest stresses on the pipeline

图7 支吊架位于700 mm 时的二次应力分布Fig.7 The distribution of expansion stresses at 700 mm location

3.2 支吊架类型调整

因刚性支吊架更适用于没有垂直热位移或垂直热位移很小的场合,而弹簧支吊架既能承受载荷,又允许存在垂直位移使热膨胀变形得到释放[6]。将弯头处的支吊架选择为可变弹簧支吊架来对管道的柔性情况进行研究。

刚性支吊架被替换为由2 个弹簧并联的可变弹簧支吊架。经过计算,操作工况下下部弯头A1、A2、A3 三个位置处的工作载荷分别约为4 694 N、9 320 N、5 240 N, 垂直位移量约为6.6 mm、4.7 mm、4.7 mm。根据NB/T 47039—2013《可变弹簧支吊架》[7],A1、A2、A3 三个位置处弹簧支吊架弹簧刚度分别被确定为36.2 N/mm、63.4 N/mm、36.2 N/mm,最终弹簧的型号被分别确定为TD30 系列、编号为8、10、8 的共计6 个可变弹簧。

结果显示,弹簧支吊架的调整对管道SA-1303、SA-1304、SA-1302 的一次应力影响甚微,但显著改善了管道的二次应力状态。管道上部弯头处的二次应力分别变为1.8%、1.0%、3.7%,相比原刚性支吊架时的138.2%、134.2%、160.9%,应力得到急剧减小,此时下部弯头处的二次应力分别为9.1%、6.5%、6.5%,故支吊架调整为可变弹簧支吊架时,二次应力减小程度明显优于刚性支吊架位置的调整情况。此时管系二次峰值应力许用范围占比同为60.1%,也充分满足应力校核的要求。如二次应力分布图8 所示,管系应力分布均匀,管系处于非常良好的应力状态。

图8 弹簧支吊架时的二次应力分布Fig.8 The distribution of expansion stresses under spring support

4 结论

本文介绍了某厂2004 年国内首次应用并已安全运行16 年的ZECOR 浓硫酸管道材料性能,同时采用CAESAR II 软件对其管系进行了应力分析与校核,并重点对管道结构的柔性设计进行了优化研究与讨论。得出的结论如下:

(1) ZECOR 材料耐腐蚀与力学性能良好,在高温浓硫酸管道方面应用较为成功,可以参考使用于硫酸工业生产过程。

(2)上述管道结构的柔性设计过程中,刚性支吊架的位置调整可以有效地改善管道的二次应力状态。考虑到支吊架的负载受力,支吊架存在一个最佳调整位置,最终确立700 mm 偏移位置处为最佳调整位置。

(3)支吊架调整为可变弹簧支吊架时管道结构的柔性效果更好,其二次应力减小程度明显优于刚性支吊架位置调整的情况。