澄清工艺中絮体层的净水效能和运行机制研究

李梓楠,杨金月,杨晓英,何 坚

(复旦大学 环境科学与工程系,上海 200433)

絮凝、沉淀、过滤和消毒是常规的净水处理工艺,其中,分离去除水中悬浮颗粒物的方式主要包括沉淀和澄清.平流式沉淀池具有结构简单,耐冲击负荷能力强等优点,但也有占地面积大,受絮凝效果影响显著等缺点.相对于常规的混凝沉淀工艺,研究表明,澄清工艺因絮体层的存在,不仅可提高工艺对低浊度原水净化的出水水质[1],还可降低水库原水中CODMn、氨氮、UV254、藻类总数[2-3].

澄清工艺具有稳定性强、处理效果好、构造简单、运行管理简便等优点,因而在中小水厂具有广泛的应用前景.在甘肃地区针对黄河原水采用的澄清工艺,原水浊度在2 000 NTU以下波动的条件下只需适当提高混凝剂的投加量便可将出水浊度稳定在10 NTU以下,澄清工艺对于浊度的去除率大于97%[4].与普通沉淀池中絮体在重力作用下自由沉降的原理不同,澄清工艺中絮凝颗粒在上升水流中因重力作用形成动态平衡的絮体层,被认为是流化床工艺[5].絮体层中的高浓度絮体具有结构疏松、表面积巨大等优良特性.即: 在澄清工艺中,絮体层主要通过3种方式去除水中有机物[6]: (1) 絮体层的接触絮凝作用;(2) 混凝剂形成的矾花的吸附;(3) 絮体层内的微生物对有机物进行分解.

能否形成稳定的絮体层是决定澄清池工艺效果的关键因素之一.已有研究表明,影响絮体层形成及其性能的主要因素包括原水特性,混凝剂特征和装置运行的水力条件.混凝剂的类型与投加量需要针对不同原水条件做出相应适配,由于絮凝剂的水解属于吸热反应,同时水解会不断产生H+,因此原水的pH和温度过低将阻碍混凝剂的水解过程[7].如果絮体浓度过低,则在池体内难以形成并维持足够厚度的絮体层,这使得大量小粒径颗粒物穿透絮体层,从而降低沉淀效果.为确保絮体的正常成长,在絮凝过程中生成大且密实的絮体,需控制水流强度,避免水力冲击破坏絮体[8].

大多数研究忽略了澄清装置的表面负荷和絮体层高度对絮体层的影响.有学者考虑了澄清工艺的表面负荷,如Parker等[9]在实验过程中,将表面负荷设定为0.8~2.08 m/h,澄清工艺的出水悬浮固体(Suspended Solid, SS)浓度在5~10 mg/L之间,变化不明显,存在实验工况的表面负荷过低,未阐明絮体层的运行状态等问题.其他研究者考察了高浊度原水澄清工艺中表面负荷变化的影响,如Hurst等[10]的中试实验结果表明,在高浊度原水(500 NTU)的条件下,最佳的表面负荷约为2.88 m/h,在对低于200 NTU的原水处理过程中,最佳表面负荷在3.60~4.68 m/h,但上述结论对于绝大多数低浊度地表原水不适用.

针对上述问题,本研究旨在考察地表低浊度原水澄清工艺中表面负荷和絮体层高度对絮体层形成的机制,并分析絮体层对去除污染物效果的影响,为澄清池工艺的应用提供相关技术依据.

1 实验部分

1.1 材料和方法

实验原水取自复旦大学江湾校区西北处护校河,取样时间为2020年7月,测定水质的基本参数如下: pH值7.64~8.06;温度26.0~27.3 ℃;浊度7.39~13.91 NTU;UV254值0.079~0.087,氨氮浓度0.17~0.26 mg/L;总磷含量0.008~0.009 mg/L;CODMn4.69~4.75 mg/L.

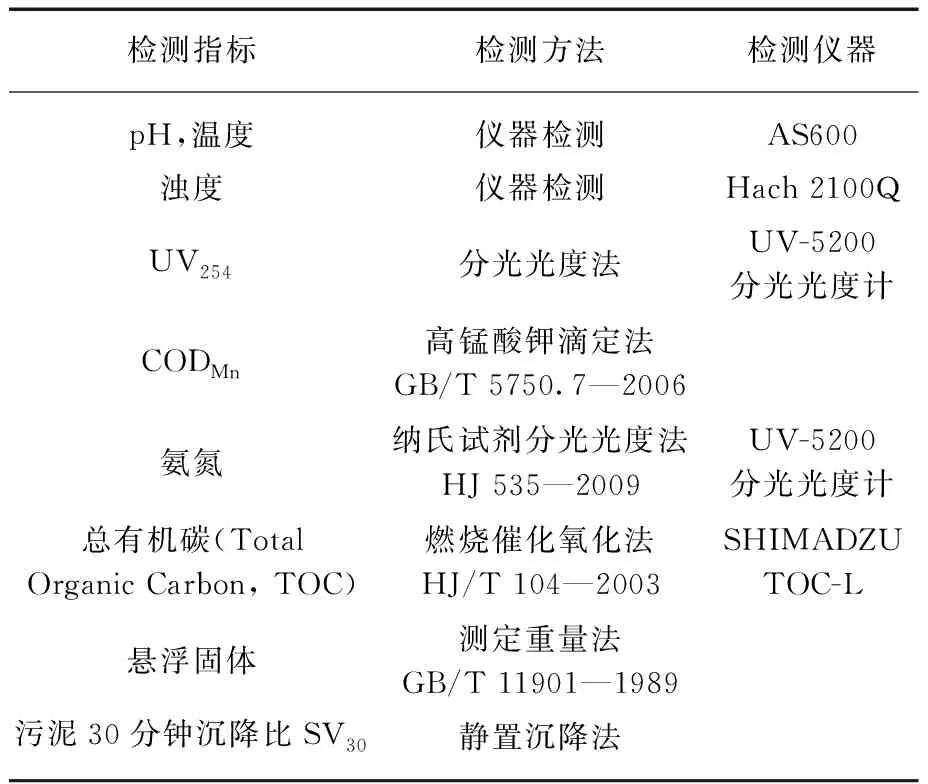

实验过程中检测指标和方法见表1.

表1 检测指标与方法

中试实验装置由快速絮凝池(直径140 mm,高300 mm)、慢速絮凝池(体积为直径300 mm,高300 mm)和澄清柱(直径140 mm,高2 000 mm)组成(图1).混合池和搅拌池内均配有转速可调的数位显示搅拌器.为精准控制表面负荷和混凝剂投加量,采用蠕动泵(Longer pump BT-300和BS-100)进行原水和混凝剂的投加.在澄清柱,每隔200 mm设置取样口.

图1 中试装置示意图Fig.1 Schematic diagram of pilot plant

原水中颗粒物的粒径分布直接影响沉淀池和澄清池的处理效率和处理负荷.将实验原水快速泵入澄清柱内后进行静置沉淀,在不同时间点对沉淀后水的浊度进行检测,计算浊度去除率,绘制原水不同沉速颗粒的分布曲线.

中试实验中,恒位水箱中的原水通过蠕动泵固定流量依次进入快速絮凝池和慢速絮凝池,与混凝剂充分混合经絮凝反应形成较大的矾花,这些矾花在澄清柱内受到重力和水流上升推力的双重影响,在特定高度达到平衡状态后形成具有一定浓度的絮体层.在装置运行稳定后,在原水箱、慢速絮凝池出水口和澄清柱内的上部清水区取样分别作为原水、沉淀和澄清工艺的出水,所有水样均静置30 min后取上清液测定相关水质指标.由于澄清工艺主要是通过池体内的絮体层将水中的污染物去除,这些絮体颗粒在澄清池内呈悬浮态,沉降性能可以有效评估其是否能够在池体内稳定悬浮,因此SV30可以在一定程度上说明其沉降性能.实验中使用的混凝剂为5%浓度的聚合氯化铝溶液(聚合氯化铝粉末购于淘宝,瑞泰供水材料).

混凝药剂的最佳添加量取值采用中润ZR4-6混凝实验六联搅拌机测定.此外,絮体层体积通量,即在单位时间内,在单位面积上通过水平截面的颗粒数,其值为SV30×上升流速.絮体层体积通量可以有效地评价作为流化床的澄清工艺的运行状态[11].

1.2 最佳混凝参数的确定

由于混凝实验中需要改变的参数众多,并且每个参数的设定值范围较广,若将各个参数的多个数值逐个进行排列组合,产生的实验组数量十分庞大.正交实验可以在保证数据可靠性的前提下,节省大量的实验组数量进而缩短实验周期,现已广泛应用于各个领域[12].

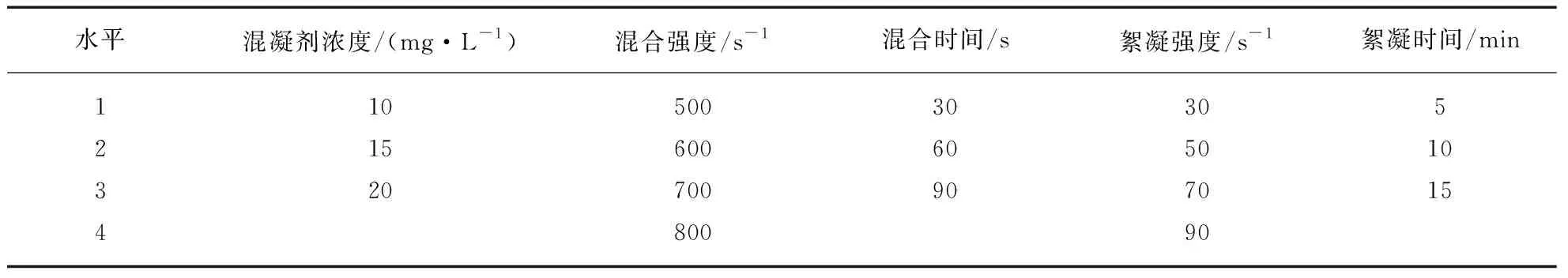

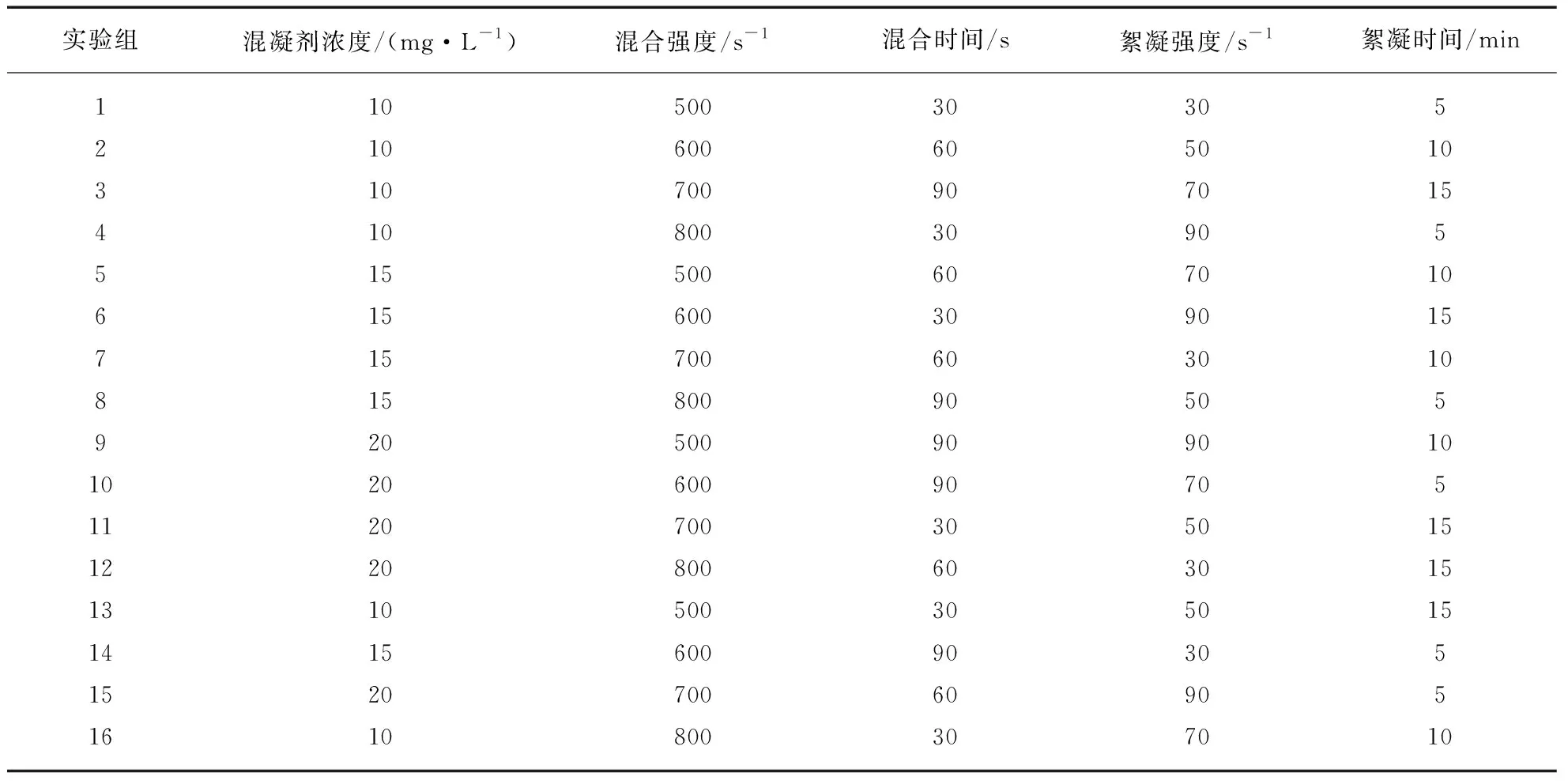

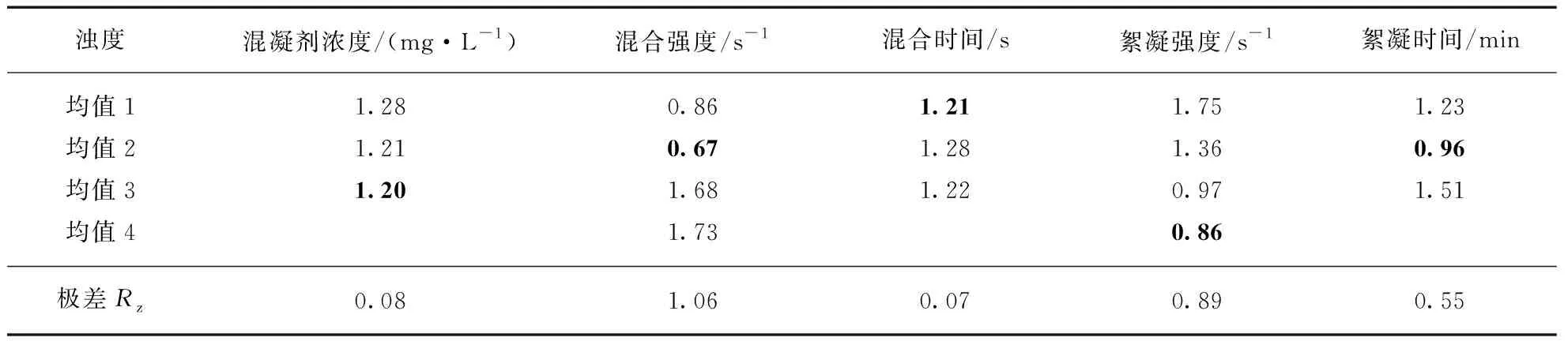

不同絮凝因素包括: 混凝剂投加量(10,15,20 mg/L)、混凝剂的混合时间(30,60,90 s)、混合强度(500,600,700,800 s-1)、絮凝强度(30,50,70,90 s-1)和絮凝时间(5,10,15 min)(表3)对絮凝效果的影响,基于田口正交实验设计方法确定16组运行条件(表4).各实验组均取1 L实验原水进行实验,并利用六联搅拌仪设定其运行参数.实验完成后,对比所有实验组的浊度去除率结果,并确定各絮凝效果影响因素的重要性排序和最佳中试运行参数.

表3 正交实验因素水平表Tab.3 Factor level table of orthogonal experiment

表4 正交实验方案表Tab.4 Scheme table of orthogonal experiment

1.3 表面负荷对絮体层形成和污染物去除影响的研究

澄清工艺的核心是在澄清池中具有一定高度和浓度的絮体层.本实验启动时采用投加3倍混凝剂最佳量促进絮体层的形成,在运行12 h后再调整回正常混凝剂投加量.每种工况在稳定运行10个澄清柱水力停留时间,系统达到稳态后进行采样分析.

通常来说,适当增大进水流量可以增大产水效率.但在澄清工艺中,表面负荷的变化将直接影响上升流速,从而对装置内的絮体层产生影响.短时间进水流量的剧烈增加可能使得絮体层被完全冲散消失,导致澄清工艺崩溃.因此,在常规澄清工艺中,清水区的上升流速一般小于3.96 m/h,并保证清水区的有效高度,以避免絮体层内的微小絮体上浮至溢流口影响出水水质[13].

本研究通过控制进水流量将澄清柱内表面负荷控制在2.16~3.6 m/h.在澄清柱的1.5 m取样口设置侧流,从而保证上部有足够的清水区,在清水区取样分析出水浊度,UV254,TOC等指标;在絮体层区采集絮体层泥样,测定SV30和悬浮固体等指标,分析絮体层的形成条件以及最佳运行工艺条件.

1.4 絮体层高度对絮体层形成和污染物去除的影响研究

在传统混凝沉淀工艺中,经过混凝过程的絮体未完全成长便进入沉淀池沉淀,所以增加水体在絮体层的停留时间可以进一步净化水质.增加絮体层内的水力停留时间通常有两种方法: (1) 降低澄清池内的上向水流速度;(2) 增加絮体层高度.然而降低流速会降低单位时间内的产水量,经济效益会受到影响,在构筑物内适当的增加絮体层的高度可以增加进水在絮体层内的停留时间,进而提高对水中的污染物的去除效果,不会出现为确保产水效率而降低水力停留时间造成出水水质不佳的问题.

澄清工艺运行稳定时,形成的絮体层中絮体颗粒在池体内受到上升流速的推力,浮力和自身重力的共同作用处于稳定的悬浮状态,通过改变上升水流的推力,控制絮体颗粒上浮或下降,从而影响絮体层的浓度.实验中,池体内的上升流速在不同位置均相同,当絮体层处于稳定状态后,在期望絮体层停留的高度处通过侧流调节侧流点以上的负荷降低至合适范围,此时上部处于悬浮态的絮体颗粒将开始下降,最终沉降至目标高度.絮体层高度对絮体层形成和污染物去除的影响,实验选择在2.88 m/h的上升流速条件下,通过不同高度取样口进行侧流,将澄清柱内絮体层高度分别控制在1.5 m、1.3 m、1.1 m、0.9 m、0.7 m、0.5 m、0.3 m进行澄清实验,取澄清后水样测定水质常规指标,取絮体层不同高度泥浆混合测定SV30,研究高度对澄清系统出水的影响.

2 结果与讨论

2.1 实验原水的沉速分布曲线

研究[14-16]发现,原水中的悬浮颗粒物可分为易沉降与难沉降类,并且两种类型颗粒物的有机物与无机物的组成存在差异,易沉降悬浮颗粒物中有机物含量较低,而难沉降的悬浮颗粒物中含有大量的有机物,随着颗粒物中的有机物组分提高,颗粒的沉降性能逐渐降低,其中易沉降类悬浮颗粒物在静态沉淀条件下3.0~5.0 h可完全沉降,而难沉降的悬浮颗粒物需要更长的时间.

图2描述了实验原水中具有不同沉降速度的颗粒占总颗粒数的百分比(P为低于特定沉降速度的颗粒物所占的比例).原水在澄清柱内自由沉降,水中近85%的颗粒物的沉降速度小于0.05 mm/s,此沉速对应的颗粒物粒径约为0.1 mm[17],绝大部分颗粒物无法在5 h内完成沉淀,因此原水中的悬浮颗粒仅在重力作用下靠自身的沉速来分离显然不现实和不经济,必须通过有效的絮凝工艺以提高水中悬浮物的沉降速度.

图2 实验原水的颗粒物沉速分布曲线Fig.2 Distribution curve of settling velocity of particles in experimental raw water

2.2 最佳混凝参数的确定

表5给出了混凝正交实验对实验原水浊度的去除情况.由表5可见,影响混凝过程的各因素的重要性(极差Rz)依次为: 混合强度>絮凝强度>絮凝时间>混凝剂浓度>混合时间,参考表3和表5中黑色字体数值确定各因素的最佳参数分别为: 混凝剂浓度20 mg/L,混合强度600 s-1,混合时间30 s,絮凝强度90 s-1,絮凝时间10 min.因此,中试装置的运行参数为: 混凝剂浓度20 mg/L,混合强度600 s-1,搅拌强度90 s-1.

表5 正交实验结果Tab.5 Results of orthogonal experiment

2.3 表面负荷对污染物去除效果的影响

实验在3.6、3.24、2.88、2.52、2.16 m/h的条件下运行,在1.5 m处通过侧流将絮体层控制此高度,不同工况下对应的侧流量分别为: 1.19、0.79、0.54、0.38 m/h,其中2.16 m/h工况下无需侧流.

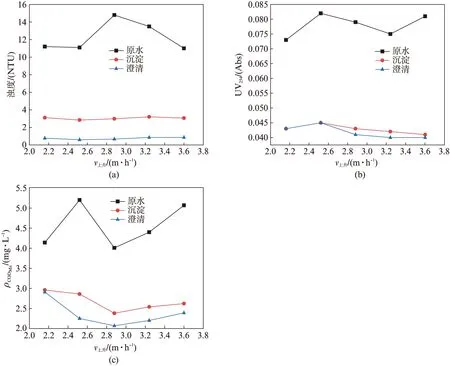

图3显示了在上升流速为3.6、3.24、2.88、2.52、2.16 m/h的条件下澄清工艺对浊度,UV254和CODMn的处理效果.研究表明,澄清系统在表面负荷为2.16~3.6 m/h的条件下,澄清出水的浊度和CODMn优于同等沉淀停留时间下的沉淀出水,而两种工艺对于UV254指标的去除效果几乎无差异.澄清系统在不同表面负荷工况下运行稳定,原水浊度在11.2~14.8 NTU变化的情况下,出水浊度在0.59~0.85 NTU;并且,经过澄清后,CODMn指标比沉淀池有进一步的下降,这可能是由于絮体层强化絮凝截流了部分有机物,从而使得出水CODMn降低.

图3 不同表面负荷下澄清工艺对原水各项指标的去除效果Fig.3 Removal effect of various indexes of raw water by clarification process under different surface loads

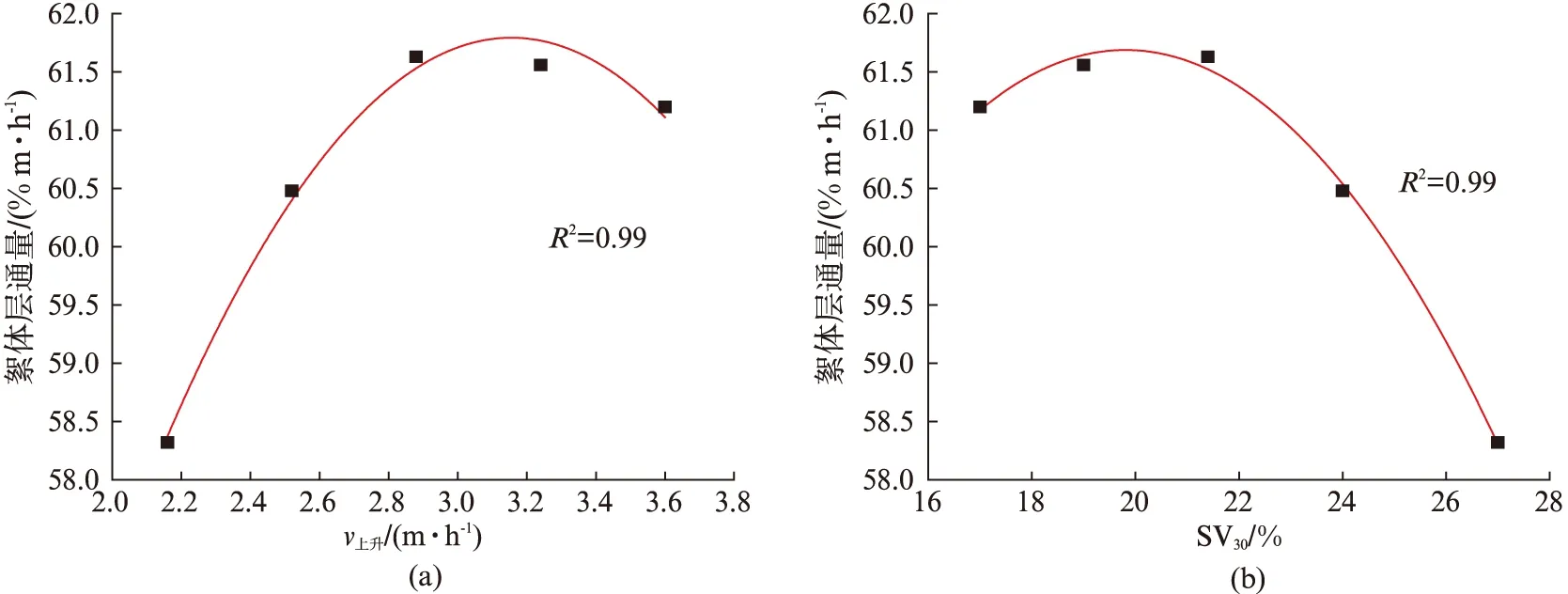

图4显示了絮体层通量与上升流速和絮体沉降比间的关系,其中图4(a)中,上升流速的不断增加会使得絮体层的通量逐渐上升,到达最高点后开始下降,当上升流速为3.16 m/h时,在稳定运行的澄清池内絮体层达到最大体积通量.图4(b)中,上升流速同时影响了絮体的SV30,随着表面负荷的增加,絮体的SV30逐渐减小,在对应絮体层最大通量点,絮体的SV30=19.7%.

图4 絮体层通量与(a) 上升流速和(b) 絮体沉降比的关系Fig.4 The relationship between the floc layer flux and (a) the rising flow rate, (b) the floc settlement ratio

上述实验中得到的絮体层最大通量下的最佳上升流速,可根据斯托克斯定律得到的公式(1)[18]估算该表面负荷下絮体的理论最终沉速为:

v=v0(1-2.5φ*)

(1)

其中:v为最大通量时的上升流速(m/h),v0为絮体的理论最终沉速(m/h),φ*为絮体的表观固体体积浓度,通常取0.16~0.20.在最大絮体通量时,理论上絮体的最终沉速v0为6.31 m/h,而稳定运行的池子中絮体层的最大运行沉速一般相当于理论最终沉速的70%左右[19],即4.42 m/h.

图5反映了不同上升流速条件下,浊度,絮体层浓度和絮体层通量之间的变化关系.

图5 上升流速与(a) 絮体层浓度、(b) 浊度及絮体层浓度与(c) 浊度、(d) 絮体层通量的关系Fig.5 The relationship between the rising flow rate and (a) the concentration of the floc layer, (b) the effluent turbidity, and the relationship between the concentration of the floc layer and (c) the effluent turbidity, (d) the floc layer flux注: 虚线标出了浊度最低点时对应的絮体层浓度,上升流速和絮体层通量.

图(a)中随着上升流速增加,絮体层的浓度逐渐降低;由图(b)可以发现,上升流速变化对浊度会产生影响,存在浊度去除效果最好的最佳上升流速点,在该点处的浊度为0.67 NTU,过高和过低的上升流速均会增加澄清的出水浊度;絮体层浓度与浊度的关系图中,可以发现絮体层浓度存在最佳点;图(d)中絮体层的浓度增加将导致絮体层的通量减小.上图中可以发现,最佳处理效果的上升流速约为2.63 m/h,絮体层浓度为0.7~0.8 g/L,通过对实验中的絮体层的状态的观察,发现当上升流速大于2.63 m/h的条件下,絮体层上部松散,泥水界面开始出现模糊,随着上升流速继续增大,絮体浓度降低,导致澄清效果下降;上升流速低于2.63 m/h时,絮体层存在明显的泥水界面,絮体浓度增加,从而形成有效的澄清截滤作用.

虽然上升流速在2.63 m/h时对浊度的去除效果最佳,达到0.67 NTU,但整体工艺在2.16~3.60 m/h的上升流速下,浊度均低于1.0 NTU,符合《生活饮用水卫生标准》(GB 5749—2006)的要求.上述内容中,絮体层最大通量点与最佳处理效果时对应的表面负荷分别为3.16 m/h和2.63 m/h,这说明最大絮体层通量的表面负荷与处理效果最佳状态并不一致,但是两种评判标准下出水浊度均符合要求,同时絮体层最大通量点的表面负荷高于最佳处理效果点.因此,采用絮体层最大通量来评判最佳上升流速的方式既保证出水水质达标,又提高给水厂的生产效率.同时值得注意的是,在前期中试装置的预实验中发现,上升流速低于1.44 m/h的工况条件下,由于表面负荷不足,絮体发生沉降,絮体层进入厌氧状态,水质发生恶化.因此澄清工艺中,为保障絮体层的正常运行,不仅要限制最大负荷,同时还要保证工艺内的最低负荷,这也解释了很多悬浮澄清工艺间歇式运行时效果较差的原因.

2.4 絮体层高度对污染物去除效果的影响

实验在上升流速2.88 m/h的条件下运行,通过在不同高度取样口进行侧流控制絮体层高度在0.3~1.5 m,对应的侧流量分别为0.21,0.21,0.20,0.22,0.25,0.30,0.13 m/h.对各段出水水质指标和絮体层的SV30进行检测,研究絮体层高度对澄清系统出水以及絮体层形成的影响.

如图6所示,在絮体层高度小于0.9 m的工况中,澄清工艺对浊度的处理效果开始下降,当高度在0.5 m以下时,出水浊度大于1.0 NTU.UV254和TOC的变化趋势与图3(b)相同,说明混凝已经去除了绝大部分UV254和TOC相关的有机物,澄清工艺对这两类指标的去除无显著效果.

图6 絮体层高度对出水水质的影响Fig.6 The effect of floc layer height on effluent quality

由于混凝过程中絮体未吸附完全,因而在澄清柱内形成的絮体层对藻类可以进一步吸附,在不同絮体层高度下除藻率保持在65%左右,最大可达71.7%,总体优于沉淀对藻类的去除效果,这充分说明澄清工艺相比混凝沉淀工艺可以有效提高对藻类的去除效率.在传统混凝沉淀工艺中[20],混凝剂投加量在120 mg/L时,藻类去除率可达87.1%,而本实验中混凝剂投加量仅为20 mg/L,这也说明了澄清工艺可以有效提高混凝剂的利用率.

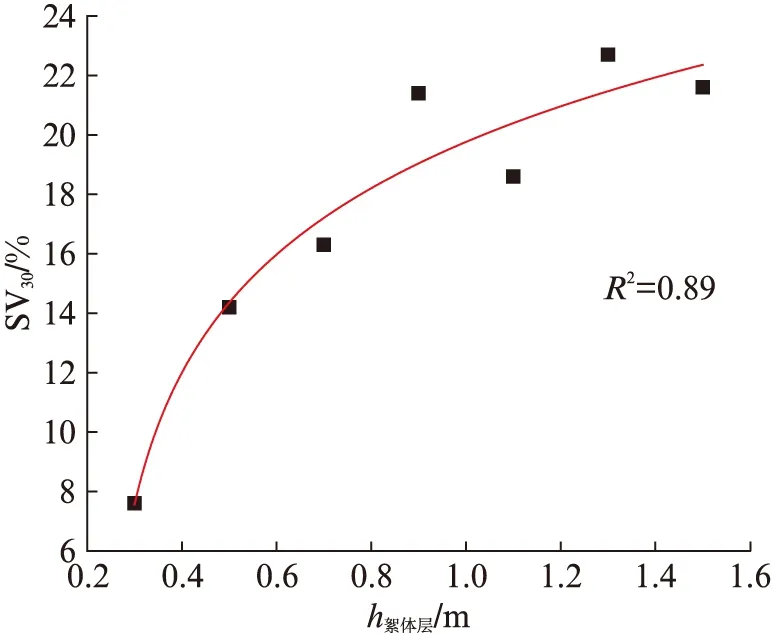

图7为不同高度的絮体层的SV30,图中絮体的SV30随高度减小而显著降低,这是由于絮体层高度较低时距离澄清柱的进水口较近,此处水流从管道内的高流速向澄清柱内的低流速逐渐放缓,水流处于紊流状态,絮体受到水流的剪切力无法形成成熟的絮体.

图7 不同絮体层高度下絮体的SV30Fig.7 SV30 of flocs under different floc layer heights

因此絮体层整体高度过低将无法形成稳定有效的絮体层.可以认为絮体层的形成是否稳定与其高度有直接关系,为保证其稳定运行,结合絮体层对水质的去除效果,本研究建议实际运行中需要将絮体层高度控制在0.9 m以上.

3 结 论

① 在有机物去除方面,澄清工艺优于混凝沉淀工艺,能有效提高对CODMn的去除率,且能提高絮体利用率,同等条件下降低投药量,实现对藻类去除80%以上,比沉淀工艺更具除藻优势;

② 采用絮体层最大通量方式评估澄清池的表面负荷,可以在保障出水水质达标的前提下有效提高给水厂生产效率;

③ 根据预测,澄清池内上升流速大于3.77 m/h和小于1.51 m/h时出水浊度将大于1.0 NTU.在上升流速低于1.44 m/h的工况条件下,水质发生恶化.因此过高或过低的表面负荷将对澄清池的运行效果造成不利影响;

④ 澄清工艺中,为达到较好的处理效果,建议絮体层控制在0.9 m及以上.