灵巧视频卫星推进系统的热控制

王殿君,孔 林

(长光卫星技术有限公司,吉林 长春 130000)

1 引言

推进系统是航天器姿轨控系统的重要组成部分,主要有单组元推进、双组元推进、电推进、冷气推进等类型,灵巧视频卫星采用单组元推进系统,选用液态肼为推进剂,而液态肼的凝固点为2℃,如果低于这个温度则会造成管路堵塞[1],从而无法完成航天器的工作任务,因此,保证推进系统的温度,对其做好热控工作是非常重要的。

航天器推进系统的热控包括贮箱和管路的热控,管路一般选用钛合金材料,由于钛合金导热率较低,因此管路温度受自身影响较小。主要影响管路温度分布的因素为主动热控功耗分布,多层隔热组件的层数等,另外由于管路一般较细,热控实施过程中会造成热参数的不确定度较大。在国际上,从上世纪60年代起,便开展了针对航天器推进系统的热控制研究[1-6],文献[3]对火星探测器推进系统进行了热控设计,整个系统与星体隔热安装,包覆多层隔热,并在关键位置采用了主动加热回路控温,最后对推进系统进行了热分析和试验,经过试验后的模型修正后,分析结果与试验结果温差小于2℃;在文献[5]中,采用了与文献[3]相同的热设计方案,在热分析时考虑了热控实施后多层面积以及漏热因素,通过调整导热和辐射参数后,热分析结果与试验结果的各测温点温差均在3℃范围内。国内方面,文献[7]对双组元推进系统主要部件进行了热控设计;文献[8]对管路多层参数确定方法进行了研究,通过建立试验模型进行修正,并与试验和在轨温度进行对比,验证了多层参数确定方法的有效性。目前国内针对推进系统的热控研究较少,大都根据工程经验进行设计,并且没有对其进行过热分析。

本文所研究的灵巧视频卫星推进系统的特点是所处环境温度低、主动热控功耗少,如何利用有限的资源保证推进系统正常工作所要求的温度是热控设计的难点。本文根据推进系统所处环境及整星结构,采取合理的主动热控功耗分配以及被动热控措施,结合热分析计算,并通过热试验加以验证,完成了推进系统的热控任务。

2 推进系统的热设计

2.1 推进系统

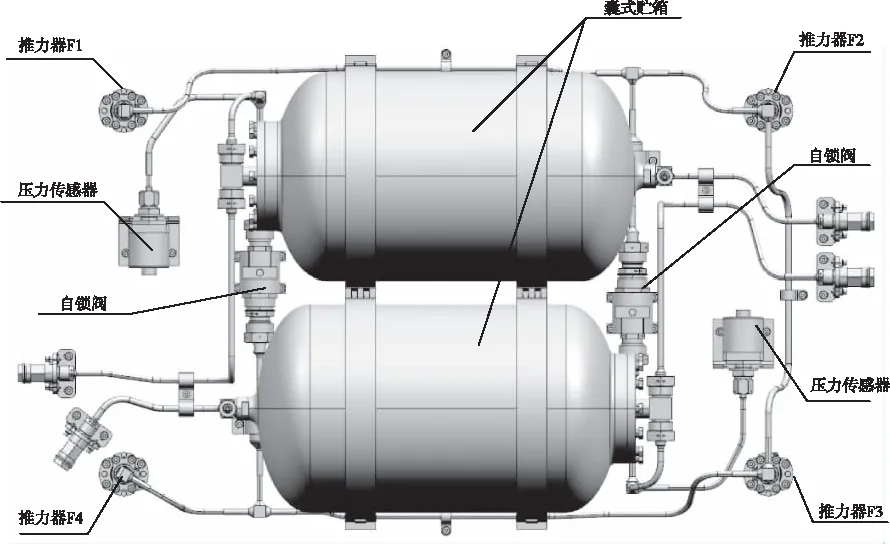

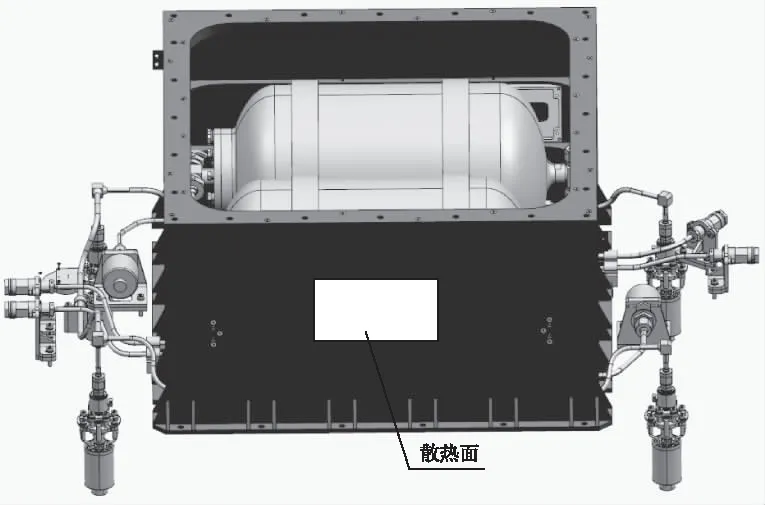

图1为灵巧视频卫星推进系统的结构示意图,由囊式贮箱、电磁阀、自锁阀、过滤器、压力传感器、推力器及管路等组成组成。

图1 推进系统结构示意图

灵巧视频卫星推进系统采用技术成熟、应用广泛的落压式无水肼催化分解推进系统。从功能上看,推进分系统可以分为主、备份两个完全相同的半系统,每个半系统具体构成如下:采用1只容积为9.5L的球柱形囊式贮箱贮存推进剂和增压气体,单个贮箱推进剂加注量不大于7.5kg;贮箱气腔和液腔分别连接1个气加排阀和一个液加排阀;贮箱下游通过液路管网连接1个压力传感器、1个自锁阀、1个系统过滤器和2台额定推力为1N的推力器。压力传感器用于监视系统压力参数;自锁阀用于控制液路推进剂输送的通断;推力器则是推进系统功能的最终输出装置,用于提供满足总体需求的冲量。

推进分系统工作原理为:当灵巧视频星需要进行轨道调整时,推进分系统自锁阀开启,推力器的电磁阀根据控制指令打开,贮箱内的无水肼推进剂在增压气体的挤压下被液路管网系统输送至推力室,流经推力室催化床分解反应,产生高温燃气,经拉伐尔喷管高速喷出,提供轨道控制所需的冲量。当需要停止工作时,电磁阀断电,推力器工作即中止。

2.2 热控指标

由于无水肼冰点较高,为确保推进分系统在飞行环境条件下能正常工作并具有良好的性能,需要对推进分系统的各组件进行控温。除推力室催化床的热控由推进分系统负责设计和实施外,其它组件(贮箱、自锁阀、过滤器、压力传感器、电磁阀、管路等)的热控均由热控分系统负责,要求温度控制范围为5~60℃。

此外,为便利两个贮箱推进剂排放的平衡控制,热控分系统应尽量减小主、备份贮箱之间的温差,具体要求是分别对每个贮箱气、液口温度的遥测值取均值,两个贮箱之间的差异应≤3℃。

2.3 热设计方案

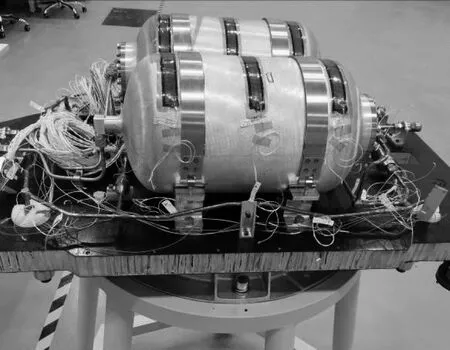

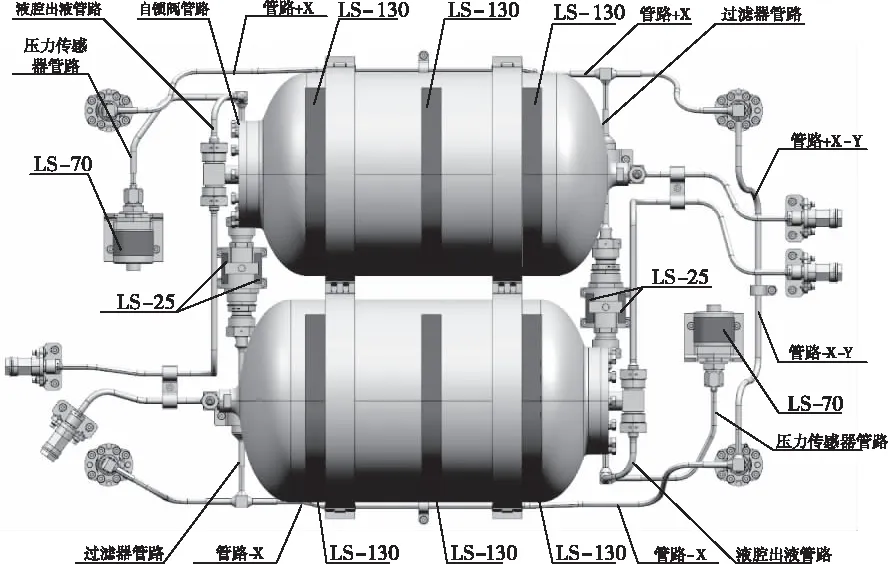

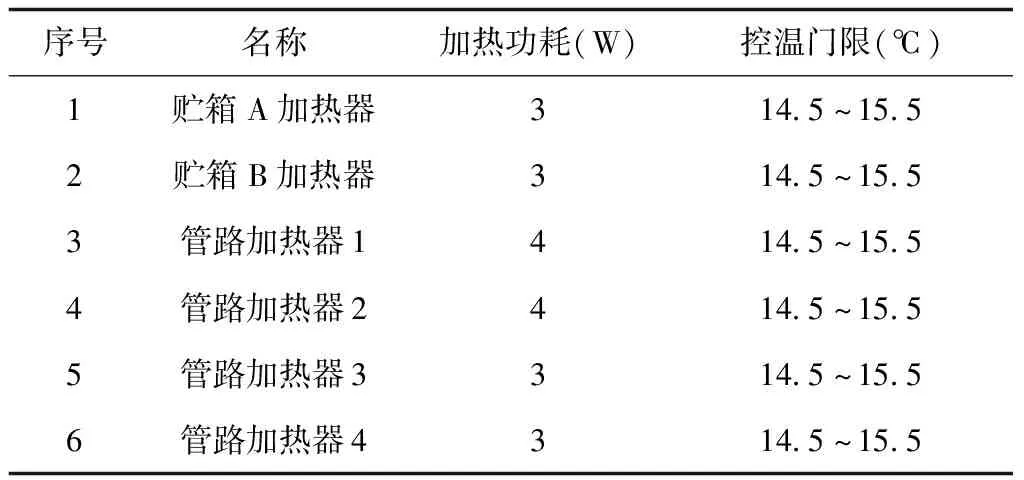

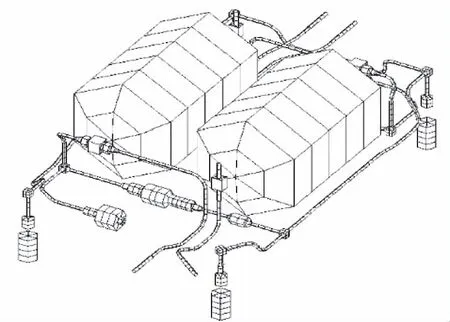

推进系统隔热安装在底板上,并包覆多层隔热组件。由于推进系统单独安装在推进舱内,远离星上单机,其所处环境温度偏低,因此需要设置主动加热区,如表1所示,主动热控采用薄膜型聚酰亚胺电加热片加热,贮箱加热片采用涂GD414胶粘贴方式,管路受其形状及长度影响,加热片采用缠绕式粘贴方法,并对焊点处进行保护,如图2所示,主动热控布局如图3所示。为了保证管路温度的均匀性,将管路加热片阻值设计为1.2Ω/mm,保证每毫米管路加热功耗的一致性。

图2 推进系统热控实施

图3 主动热控布局

表1 推进系统主动热控

其中管路加热器1加热范围为电磁阀F1~F4及其管路;管路加热器2加热范围为两个自锁阀及管路、液腔管路、过滤器管路;管路加热器3加热范围为-Y侧压力传感器及其管路、-X管路、-X-Y管路;管路加热器4加热范围为+Y侧压力传感器及其管路、+X管路、+X-Y管路。

推进两贮箱外表面整体包覆20单元多层隔热组件,最外层为双面镀铝聚酯薄膜,为保证两贮箱之间温差不大于3℃,多层中夹带1层导热膜,导热膜具有超高的导热性能,可以使两贮箱温度更加均匀;推进管路在加热片与传感器粘贴完成后,缠绕式包覆一层导热膜,增加管路温度均匀性,外表面包覆10单元多层隔热组件,最外层为双面镀铝聚酯薄膜,多层采用缠绕式包覆。

受整星资源限制,推进系统主动加热回路实际功耗不得高于5W,现有的设计方案无法确保推进系统5~60℃的热控指标,因此需要通过被动热控来增加热量来源。受整星结构及内热源影响,采用热管方案成本高、效率低,因此决定利用帆板温度对推进舱进行加热,卫星体贴帆板安装在整星+X面上,因此在推进舱+X面开设一定面积的散热面,如图4所示,其它位置包覆多层隔热组件,利用帆板对散热面辐射加热,增加推进承力桶的温度,从而增加推进系统的整体温度。

图4 推进舱散热面示意图

3 推进系统的热分析

热分析一般贯穿于整个航天器的研制过程,准确的热分析计算可节省大部分的研制周期[10-12]。

3.1 热分析模型

利用热分析软件建立了热分析有限元模型如图5所示。根据推进系统贮箱和管路的结构,所以将其划分为壳单元和梁单元,单元厚度按照体积等效厚度计算;模型共划分2941个单元;在建模时适当采用了热耦合方式进行了简化。

图5 推进系统热分析模型

3.2 热分析参数的确定

推进系统热分析参数的确定主要是多层隔热组件等效发射率的确定以及安装点与安装底板,电磁阀与推力器间导热热阻的确定。

推进系统多层隔热组件反射屏采用双面镀铝聚酯薄膜,间隔层采用涤纶网。根据以往的经验,10单元多层的等效发射率一般取0.04,但由于推进系统管路采用的是长条型多层缠绕式包覆,因此其等效发射率应大于整星热分析时的取值,文献[9]提出管路多层等效发射率范围为0.05~0.3;文献[3]根据不同结构特点的肼管路多层等效发射率取值范围为0.02~0.2。根据以上分析,决定把推进系统管路多层等效发射率取值为0.1。

推进系统与安装底板采用聚酰亚胺隔热垫隔热安装,隔热垫导热率取0.32W/(m·℃),接触热阻系数K取100 W/(m2·℃),则推进安装点与底板间热阻为0.18(m2·℃)/W,推力器与电磁阀采用酚醛层压布板垫片,单位面积热阻为5×10-3℃/W[10]。

3.3 热分析结果与分析

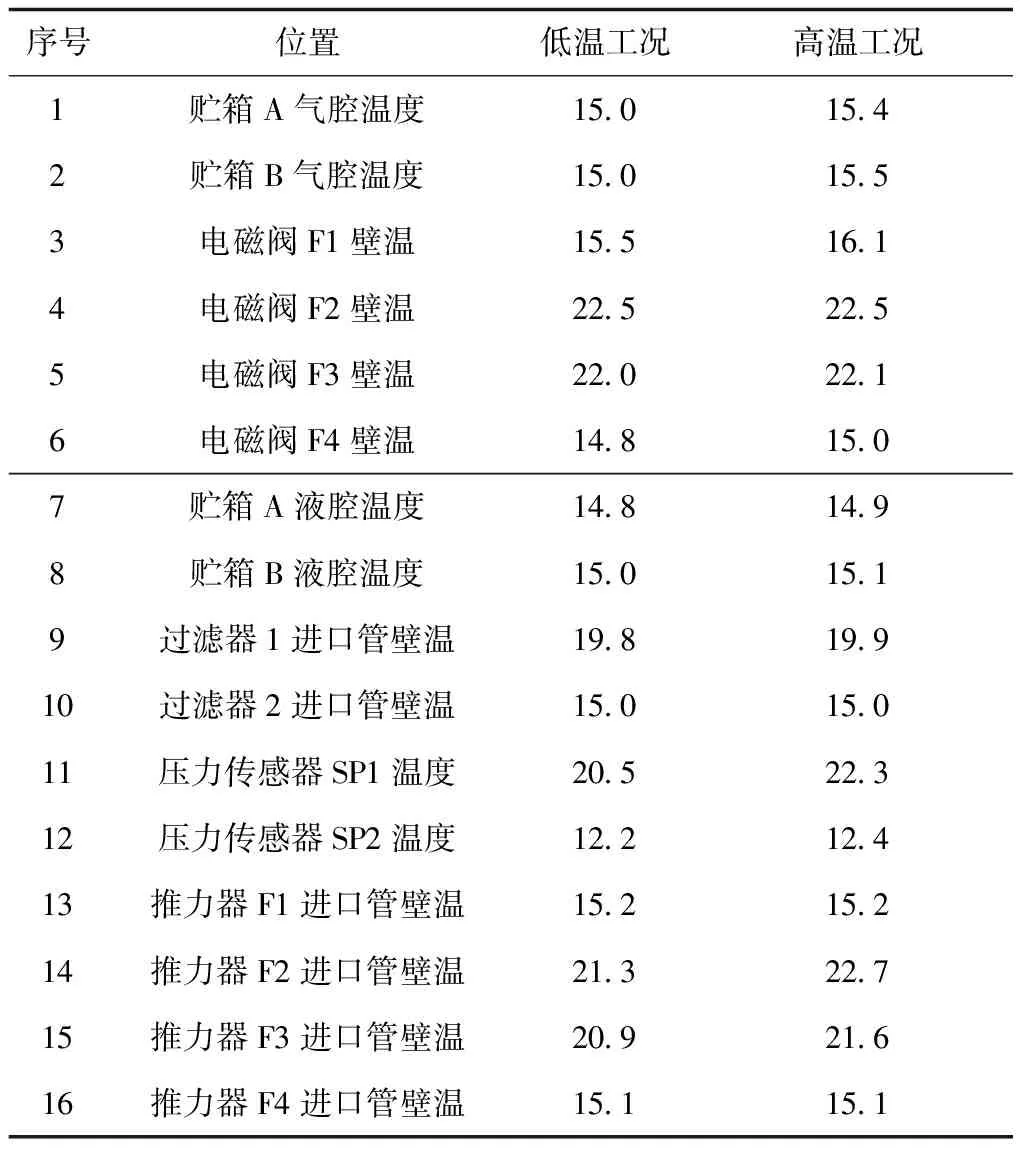

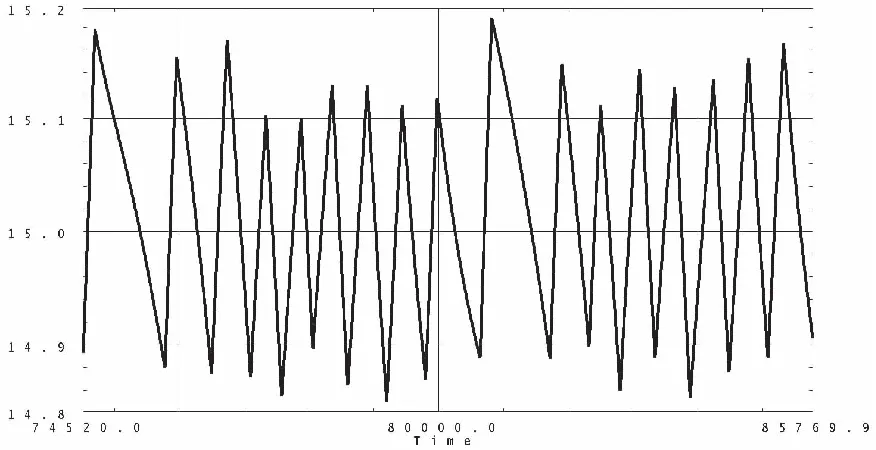

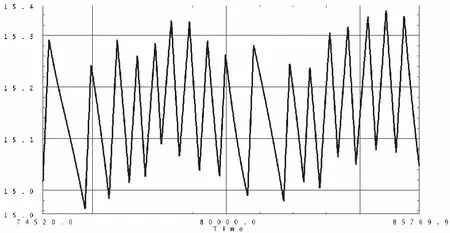

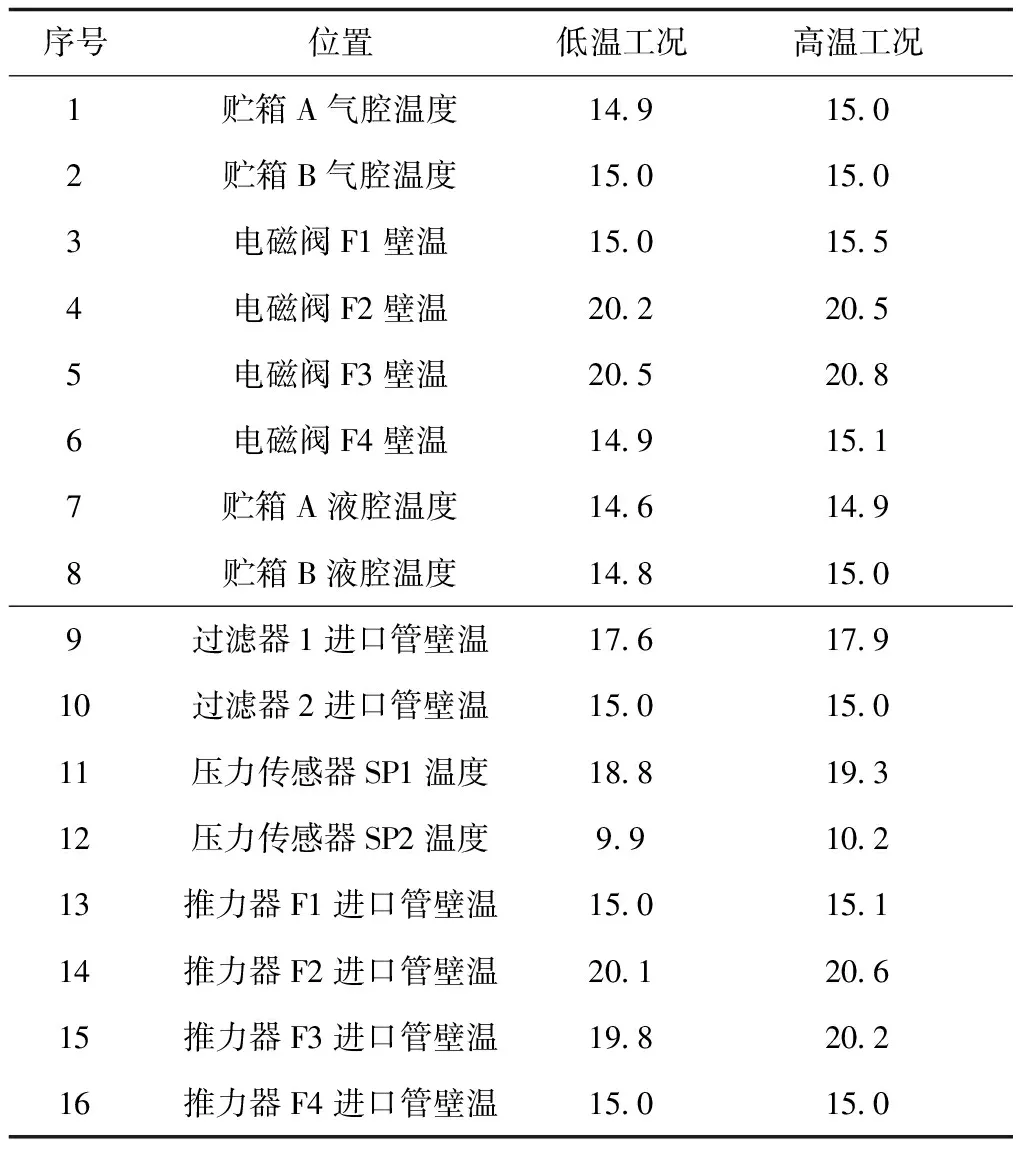

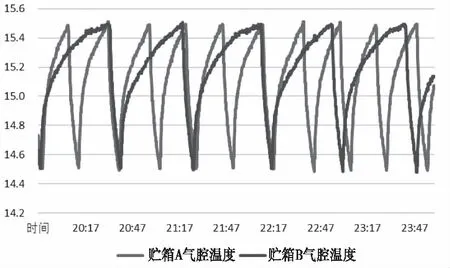

为了准确模拟出推进系统的边界条件,建立了整星热分析模型,根据以上热分析参数的确定,计算出推进系统各主要测温点稳态温度如表2所示。两贮箱瞬态温度曲线如图6~9所示。

表2 推进系统主要测点温度(℃)

图6 低温工况贮箱A温度曲线(℃)

图7 低温工况贮箱B温度曲线(℃)

图8 高温工况贮箱A温度曲线(℃)

图9 高温工况贮箱B温度曲线(℃)

根据以上分析可知,推进系统各测温点温度在12℃~23℃之间,两贮箱温差小于3℃,满足热控指标要求。

4 热平衡试验与在轨验证

为了更准确地预示推进系统在轨温度,验证热设计的正确性,对其在整星条件下进行了热平衡试验。

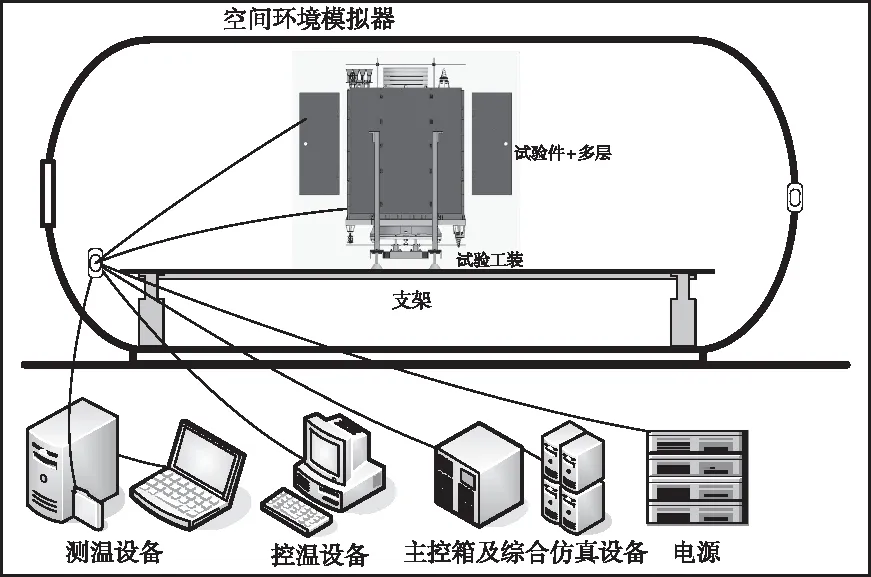

4.1 试验方案

试验采用空间环境模拟器模拟空间环境,表面接触式电加热器模拟外热流,试验装置如图10所示,主要由卫星、温度测控系统、综合仿真设备、电源系统和空间环境模拟器等组成。

图10 热平衡试验装置

4.2 试验结果与分析

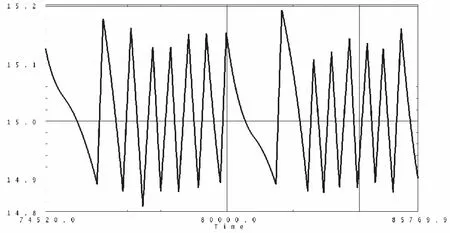

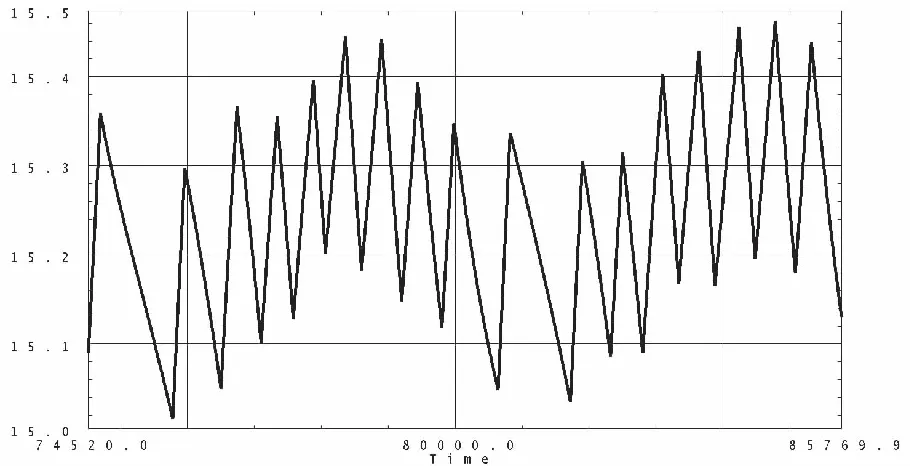

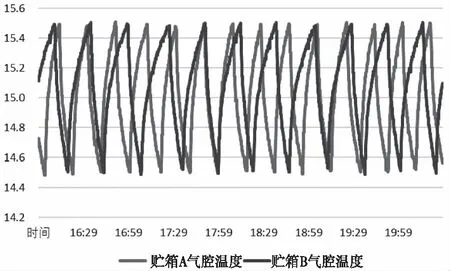

推进系统主要测温点试验温度如表3所示,贮箱温度曲线如图11~12所示。

表3 推进系统主要测点温度(℃)

图11 低温工况贮箱温度

图12 高温工况贮箱温度

由试验结果可知,推进系统温度在10℃~21℃之间,两贮箱温度小于3℃,与热分析结果基本一致,满足热控指标要求,验证了热设计的正确性。

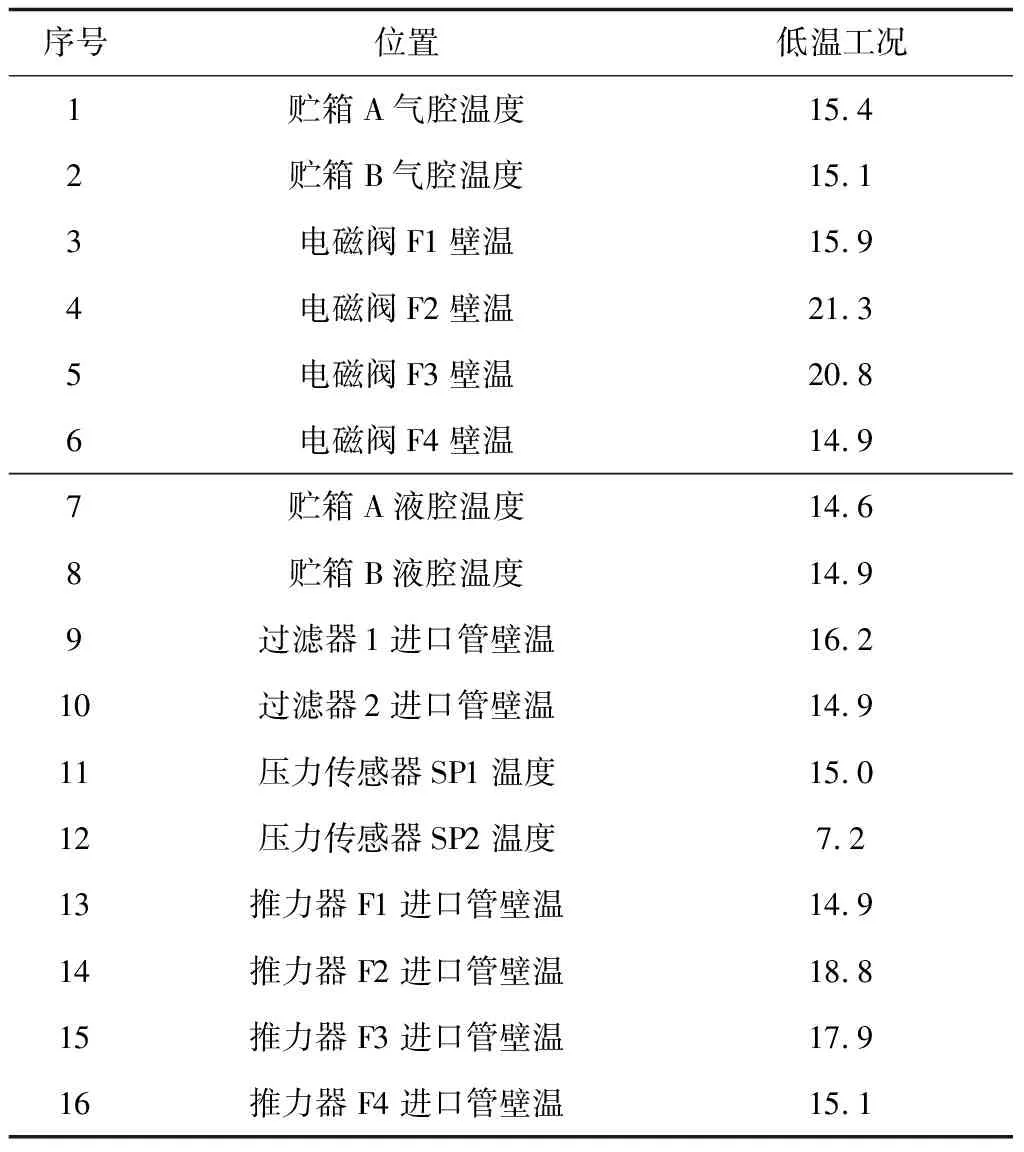

卫星发射后,统计了推进系统各组件平衡后的平均在轨温度,如表4所示。

表4 推进系统主要测点温度(℃)

由上表可知,推进系统在轨温度在7℃~22℃之间,与热分析及热试验结果接近,满足热控指标要求。

5 结论

本文根据推进系统所处的工作环境以及结构特点,采用被动热控为主,主动热控为辅的方法,对其进行了详细的热控设计,对推进系统进行了热分析,在整星条件下进行了热平衡试验,并进行了在轨验证,热分析、热试验与在轨温度基本一致,满足热控指标要求,热控设计合理可行,分析方法正确。

在推进系统的热设计中运用了成熟的热控技术,有效地配置了热控元件,不仅实施工艺强且可靠度高,通过合理分配主动热控功耗,利用有限资源完成了推进系统热控任务。利用体贴帆板温度对星上低温部件加热的方式,对推进系统的控温非常有效。本文的研究对于具有类似结构卫星的推进系统产品的热设计具有参考意义。