北营3200m³高炉布料矩阵优化调整实践

邹德胜 王光亮 寇明银

北营3200m³高炉有效容积为3200m3,由中治京诚设计,采用串罐无料钟炉顶装料设备,减少布料偏析。自2012年11月开炉至2019年8月期间,其采用的主要布料矩阵模式为“中心加焦”→“平台+漏斗”→“中心加焦”。其“中心加焦”模式在矩阵调整时,遵循“发展中心,抑制边缘”的气流分布模式,炉况顺行,但煤气利用率低,消耗过高。尤其是第二阶段的中心加焦模式,强烈发展中心气流,使得消耗高,炉腹煤气量大,稍增加风量,就升高压差,只能被迫提高富氧率来提高产量,导致风速及鼓风动能始终偏低,炉缸活跃性差,抗外界波动能力差。2019年9月,重新调整思路,以“稳定中心,适当边缘”进行气流调整,并通过CCK技术改善炉缸工作状态,同时对布料程序进行调整:布矿时,在布矿至最小挡位第二圈矿时全开节流阀,再布最后一圈矿;在布焦时,布焦至次中心挡位时关闭节流阀,溜槽倾动至中心时,布中心焦。实现了中心焦、矿精准布料,避免了无矿区混入矿石,中心环带上减少布焦炭,稳定了中心气流,实现了“稳定中心,适当边缘”的双开型气流分布模式,使炉况改善,风量增加,产能提升。由于减少了中心焦量,也提高了煤气利用率,降低了燃料消耗。

1.布料矩阵的调整

布料矩阵是高炉上部调剂的重中之重。科学合理的布料矩阵是根据高炉自身特点,长期探索、优化的结果。高炉要长期稳定生产,必须要有合理的布料矩阵。其根本就是要根据原燃料质量、气流分布、矿石批重和组成等条件的不同,形成合理的焦炭、矿石平台和中心漏斗,即形成合理的料面形状和合理的矿焦比分布。对高炉操作而言,依据具体条件的不同,形成稳定的平台和漏斗的料面形状才是追求的目标。这种料面结构的优点是具有形状稳定、矿焦比分布易控制、能够抑制炉料大小颗粒偏析等。

生产中控制合理的平台位置、平台宽度和漏斗深度是关键环节。平台整体靠中心或平台过宽、漏斗过浅,都易使中心过重,边缘气流不易控制;平台整体靠边缘或平台过窄、漏斗过深,则料面形状不稳定,不利于煤气流的稳定。布料矩阵的探索是将风量作为贯穿始终的生命线,一切紧紧围绕合理的料面形状和矿焦比分布的问题,以打开中心气流,获得合理、稳定的边缘气流为指导思想,要根据具体生产条件的不同,对布料矩阵进行有计划、有步骤的调整。

1.1 第一阶段的调整:矩阵的优化

2019年8月,3200m³高炉矩阵调整思路转变为“稳定中心,适当边缘”。调整步骤为:通过以风量为基础,疏导边缘,合适的边缘气流后,逐步增加中心负荷,抑制中心气流。2020年2月,高炉采用CCK方式布料调整如下:

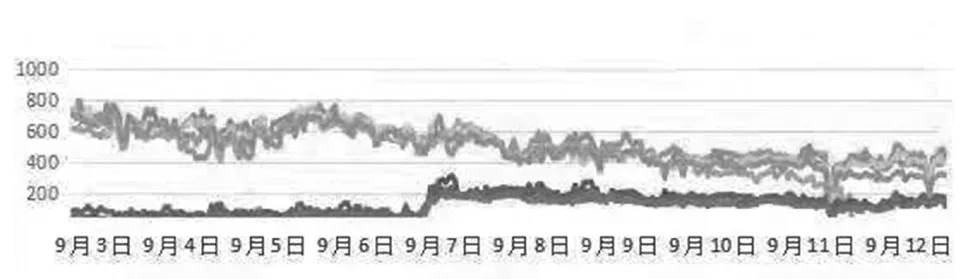

其矿角差增加至9.5°,中心加焦量占比20%,边缘适当放开:边缘温度由60℃~100℃提高到140℃~180℃,中心温度由700℃~800℃降低至450℃~550℃。见图1。但由于开炉后热风炉系统的原因,采用低风温(950℃左右)、轻负荷、低风速操作长达近2月,炉缸工作差,强化困难,指标较差。对此,下一步主要工作是恢复炉缸工作。

图1 3200m³高炉调整前后十字测温变化趋势图

1.2 第二阶段的调整:恢复炉缸工作

两座3200m³高炉配吃6m及4.3m焦炉的焦炭,在同样配煤比情况下,热强度相差3%左右。6m焦炉的焦炭用量只有30%左右,为充分利用资源,在不增加配煤成本的情况下,将质量较好的6m焦炉的焦炭布在高炉中心,置换了炉芯部位的死焦堆,同时下部大幅缩小风口面积至0.3555m2,在风量不变的情况下,风速及鼓风动能大幅提高,改善了炉缸工作。

1.3 第三阶段的调整:稳定中心气流

2020年5月后,炉缸工作明显改善,入炉风量增加,指标提升,边缘及中心两道气流逐步形成。5月份,为进一步增加风量,风口面积回调至0.3812m2,风量达到5500m³/min~5600m³/min,标准风速240m/s。但是在增加风量及增加负荷的过程中,存在中心无矿区混入矿石及中心焦不能进一步减少的问题,出现中心气流不畅现象。其主要原因是:矿批增大后,在矿石布料过程中,由于称量料罐的称量补偿问题,有1.5吨~2吨的矿石随溜槽下倾洒落中心;同样在布焦炭时,次中心角度(挡位)的焦炭在向中心角度布料的过程中,有10%~ 15%的焦炭洒落在次中心角度(挡位)与中心焦角度(挡位)的环带上。由于不能控制洒落量,尤其在原燃料粒度波动时,这种不稳定愈加明显,造成高炉中心气流发生明显的无规律波动,影响了高炉气流的稳定性,最终使高炉炉况的稳定性受到影响。

第一步,数据采集及分析,对在布焦时,在布完次中心焦后到中心焦时,不关闭节流阀及关闭节流阀,数据见表1。在计划检修时打开炉顶大门,观察布矿布完最小挡位矿时,洒落矿量大约1.5吨~2吨。

表1 3200m³高炉环带焦量与中心焦量 吨

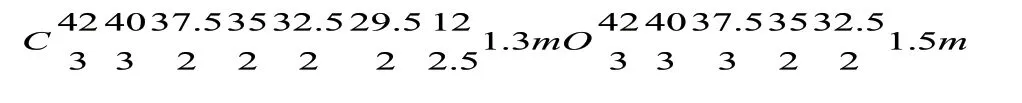

第二步,矩阵采用第一阶段时的矩阵,布矿时布完32.5°挡位一圈矿石后全开节流阀,布最后一圈矿,保证矿全部布在最后一圈。布焦时布完29.5°后关闭节流阀,下倾至12°时打开节流阀布料,并且在调整中心焦时,为避免中心焦量变化太大造成炉况波动,中心焦量由3圈下调至2.5圈,最终其矩阵为:

经过调整后避免了中心气流周期性波动,风压平稳,矿批增加至102吨/批的水平,负荷达到5.512。

2.参数对比

2.1 调整前后十字测温对比

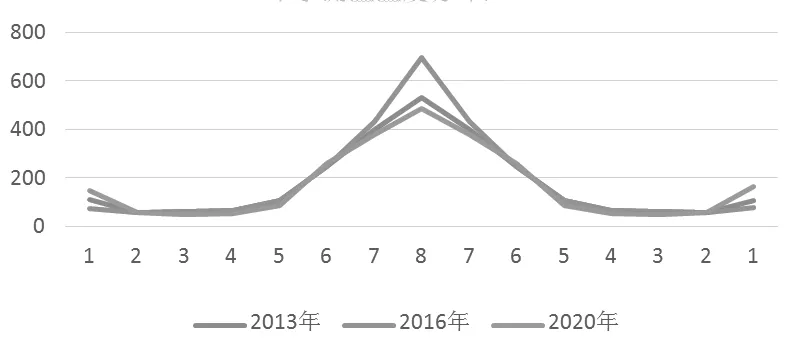

经过调整后,边缘温度由60℃~100℃提高到140℃~160℃,中心温度由700℃~800℃降低至400℃~500℃。其第一种(2013年)、第二种(2016年)及调整后(2020年)中心加焦模式十字测温温度分布变化见图2。

图2 北营3200m³高炉十字测温温度分布 ℃

2.2 风口面积及长度的调整

经过生产实践,证明生产中等效炉腹角在74°就能有效克服边缘气流过大的缺陷。延长风口长度可以克服设计炉腹角缺失,达到有利于煤气流动初始分布。北营大高炉的炉腹角为78.5°,其自身炉腹角设计角度较大,需要加长风口长度控制边缘煤气流。经过调整,风口长度由580mm逐步调整为640mm。另外,在加长风口长度抑制边缘气流过大的同时,均匀风口布局及缩小风口直径,也能够促使初始气流的分布合理。最终采用直径为Ф120mm和Ф125mm的风口,风口面积由0.4122m2缩小到0.3812m2。经过调整后,一次气流分布合理,炉腹、炉腰壁体温度稳定。见图3。

图3 北营3200m³高炉风口面积变化 m2

2.3 操作参数的变化

“发展中心气流,抑制边缘”的模式,是煤气通路以中心气流为主。“稳定中心,适当边缘”的模式,是形成边缘与中心两条通路,使高炉接受风量能力大大增强。其重要操作参数变化见表2。

表2 北营3200m³高炉重要操作参数

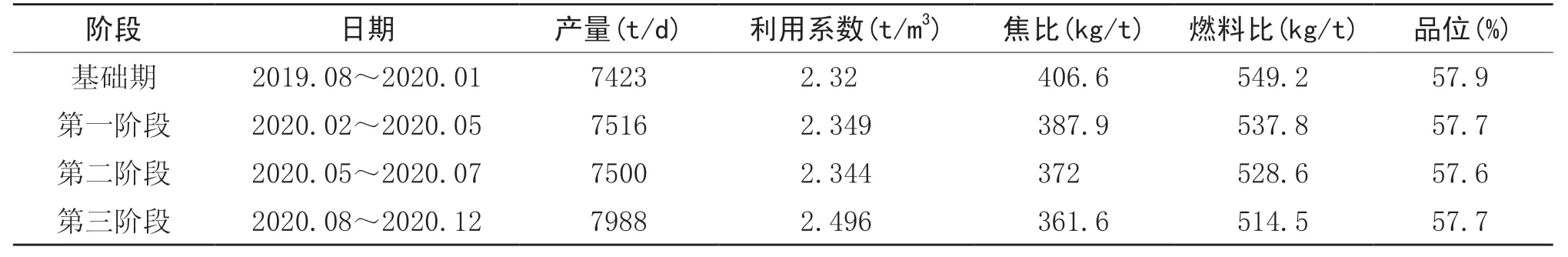

2.4 指标提高

经过调整,高炉产量及指标与基础期相比,产量提高565t/d,焦比降低45kg/t,燃料比降低34.7kg/t。其他各阶段指标见表3。

表3 北营3200m³高炉经济指标

3.总结

(1)将“发展中心气流,抑制边缘”调整为“稳定中心,适当边缘”的模式,形成边缘与中心两条通路,大大增强了高炉接受风量的能力。

(2)“稳定中心,适当边缘”的气流分布模式,在两条通路上将小颗粒炉料吹向中心环带上,对原燃料的适应能力更强。

(3)矩阵的调整要以风量为基础,在不同的鼓风动能下,注意二次气流的不一致分布。

(4)通过布料程序的调整,实现精准布料。无矿区内没有其他矿混入,中间环带内减少了焦量,提高了煤气利用,降低了燃耗。

(5)炉缸工作差时采用CCK技术,在不增加炼焦成本的前提下,将优质焦炭布置在高炉中心部位,快速置换死焦堆,改善炉缸工作。但此布料方法的缺点是,上料能力不足,仅能满足低强度生产;在高强度下,上料能力明显不足。