超长距离供液技术在大宁煤矿204综采工作面的应用研究

陕雨江

(山西亚美大宁能源有限公司,山西 晋城 048114)

0 引言

综采工作面常规的供液方式为近距离供液,即将供液装置诸如乳化液泵站、喷雾泵站等设备布置在胶带顺槽串车上,设备需随着工作面的推进而进行整体超前推移,由于胶带顺槽同时布置有带式输送机、串车等设备,致使区域巷道空间小、通风断面小,行人困难,特别是在复杂地质构造中,巷道起伏大,在工作面采动压力影响下,顶底板变形程度高,巷道变形严重,使得设备列车移动困难,工人劳动强度高,极易发生断绳、翻车事故,给工作面安全生产带来严重威胁。因此,近距离供液方式难以满足综采工作面安全高效回采的建设要求[1-2]。

工作面长距离供液可以有效解决上述难题,该技术通过将乳化液泵站、喷雾泵站、液箱等设备从胶带顺槽解放出来,移至巷道外端的联络巷内,能够有效解决巷道压力大造成设备串车推进困难、安全隐患高的问题,在冲击地压强度大、煤与瓦斯突出的矿井适应性极强。

1 超长距离供液技术特点

1.1 系统构造

综采工作面超长距离供液技术基于国内长距离供液技术的实践基础上,针对超长距离巷道在供液过程中出现的供液压力不足、流量小、供液动能损失程度大等诸多问题,提出在长距离供液技术的布置基础上,改进供液动力装置以及输送管道,利用高压动力系统将乳化液流体、喷雾以高压、高速运动的方式输送至回采工作面,在满足支架液压系统、喷雾装置末端压力承受的极限范围内,实现综采工作面的超长距离供液[3]。超长距离供液系统主要由乳化自动配比系统、乳化泵站、喷雾泵站、动力输送管道、供配电系统和电控系统等6个系统构成,为集群式固定泵站多采面集中动力输送系统[4]。

1.2 技术优势

综采工作面超长距离供液技术结合了工作面智能化装备升级改造与绿色开采等多项设计理念,是矿井实现智能化生产的发展趋势,其技术优势主要体现在以下几点:

1)通过将乳化液泵站、喷雾泵站、液箱等设备从设备列车中解放出来,减小了传统移动式设备列车的总体重量,大大降低了推移设备列车的频率与劳动强度,杜绝了推移设备列车期间存在的不安全因素,在一定程度上提高了生产效率。

2)节省了胶带顺槽作业空间,提高了通风能力,有利于人员通过,为设备检修提供了较好的作业环境[5]。

3)传统高压胶管的使用寿命一般在1 a左右,采用合金复合材质的高压输送管路替代传统的高压胶管,其使用寿命在10 a左右,大大提高了管路使用寿命,同时能够有效避免胶管管路因老化变形引起的鼓裂和高压胶管脱皮现象,降低了乳化液体的流失与损失现象。

4)高压输送管路能够多次拆卸使用,维护方便。

5)综采工作面超长距离供液技术能够为多个综采工作面提供乳化液供应,适用于冲击矿压大、煤与瓦斯突出等特殊复杂构造的矿井,适应能力强。

2 工程概况

山西亚美大宁能源有限公司位于山西省境内,区域批复可采煤层为3号煤,204工作面位于二采区东部,为二采区第4个综采工作面,煤层厚度2.76~5.42 m,平均厚度4.33 m,工作面走向长度为1 592 m,倾向长度为254.5 m,工作面基本顶以细粒砂岩夹中粒砂岩为主,岩层平均厚度为5.7 m,直接顶以粉砂岩、细粒砂岩为主,岩层平均厚度为11.4 m,直接底以泥质粉砂岩或粉砂岩为主,岩层平均厚度为4.8 m,工作面主要配备有D B T2550/5500-2×3926-1750型液压支架、SG Z1000/1710型刮板输送机、S ZZ1200/375型转载机、P C M375型破碎机以及DJS140/300/3×400型胶带输送机。

3 工程应用

3.1 管路布置

大宁煤矿204工作面共布置3趟超长距离高压输送管路,将乳化泵、喷雾泵自胶带顺槽移动设备列车上迁移至胶带大巷头端联巷位置处,利用高压输送管路将高压乳化液体、高压喷雾冷却水输送至综采工作面。综采工作面管路连接示意如图1所示。

图1 综采工作面管路连接示意图

3.2 动力输送优化系统配置

为保证超长距离供液的供液压力充足,建立仿真数学模型,通过模拟计算选择出3趟高压输送管路的规格分别为:

1)主进液管路选用材质为27Si Mn、钢管规格为φ133 mm×12 mm(管径×管壁厚)的内衬不锈钢合金复合管,钢管外表面进行喷漆处理,防止腐蚀锈化,管路与钢管之间使用哈弗式接头进行连接,工作最大荷载压力为37.5 MPa。

2)主回液管路选用材质为27Si Mn、钢管规格为φ159 mm×9 mm(管径×管壁厚)的内衬不锈钢合金复合管,钢管外表面进行喷漆处理,管路与钢管之间使用哈弗式接头连接,最大荷载压力为16 MPa;

3)清水喷雾管路选用材质为27Si Mn、钢管规格为φ108 mm×8 mm(管径×管壁厚)的内衬不锈钢合金复合管,钢管外表面进行喷漆处理,管路与钢管之间使用哈弗式接头进行连接,工作最大荷载压力为16 MPa;

主进液管路、主回液管路清与水喷雾管路与钢管连接处的哈弗式接头由高强度、高韧性、抗腐蚀的铁素体球墨铸造的专用连接片,由高强度抗撕裂阻防静电氟橡胶加工的具有E型压力响应式结构的密封圈以及高强度螺栓(8.8级)构成。

4 实际应用效果

4.1 乳化泵站系统

大宁煤矿204综采工作面共布置4台乳化泵,现场实际开启3台,1台备用,乳化泵站出口压力设定为31.5 MPa,在工作面不操作任何液压系统情况下,6 000 m远距离供液管路末端静态压力为30 MPa,管路损失压力约为1.5 MPa;204综采工作面正常生产时,在各类液压系统同时运行期间,设定泵站出口压力为35 MPa,按照施工组织进行作业,共安排8人同时操作液压支架,其中,1人收护帮,2人移架,3人放煤活动尾梁,1人调架推溜打护帮板,1人拉后溜,根据现场记录,乳化泵站出口压力在31.5~33 MPa范围之间浮动。工作面支架拉移、成组推溜每次行程865 m。工作面液压支架运行状态良好,未出现管路漏液、窜液等现象。

4.2 喷雾泵站系统

大宁煤矿204综采工作面共布置3台喷雾泵,现场实际开启2台,1台备用,喷雾泵站出口压力设定为6.8 MPa,在工作面所有冷却水、喷雾系统关闭的情况下,6 000 m远距离供液管路末端静态压力为5.2 MPa,管路损失压力约为1.6 MPa;

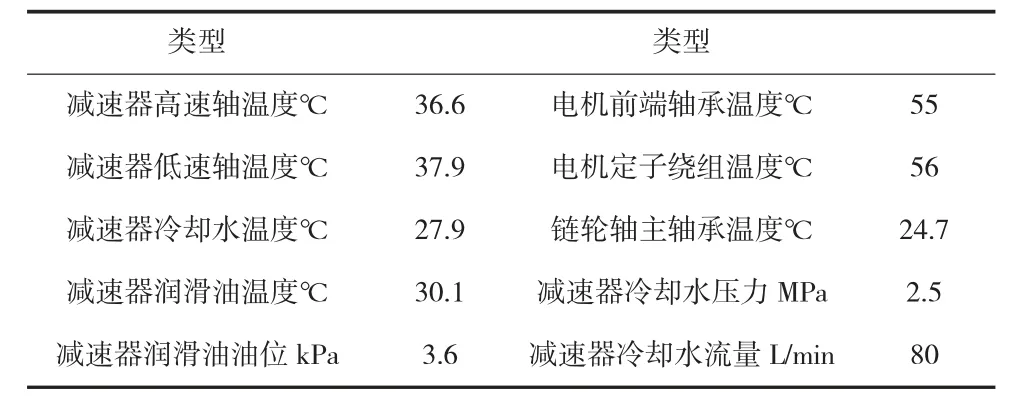

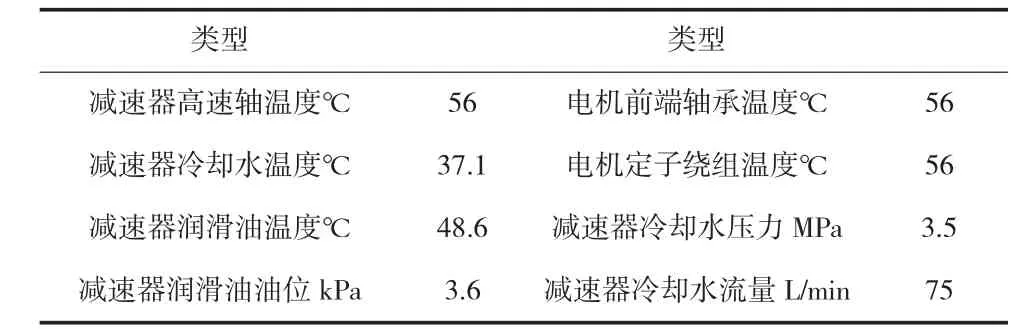

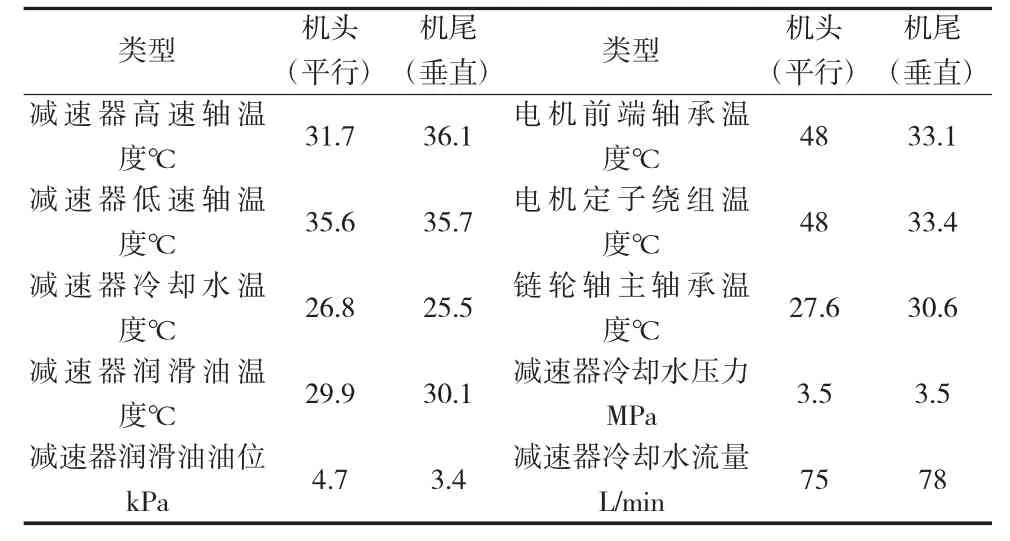

204综采工作面正常生产时,在工作面所有冷却水、喷雾系统开启的情况下,设定泵站出口压力为6.8 MPa,根据现场记录,喷雾泵站远距离供液管路出口末端压力在3.9~4.1 MPa范围之间浮动。工作面三机设备在未安装减压阀情况下,转载机、破碎机、前后刮板输送机动力部的工况运行数据见表1-表4所示。

表1 转载机动力部工况运行数据

表2 破碎机动力部工况运行数据

表3 前部刮板输送机动力部工况运行数据

表4 后部刮板输送机动力部工况运行数据

由上述生产数据分析可知,大宁煤矿204综采工作面采用高压输送管道施行超长距离供液期间,采煤机喷雾冷却水流量、压力与工作面三机设备冷却水流量均能满足实际生产要求,在能保证供液管路压力的前提下,实现较好的设备冷却效果,确保工作面安全生产。

5 结语

采用高压输送管道进行长距离供液工艺技术在大宁煤矿204综采工作面的成功应用,实现了大采高、大口径、大流量、长距离供液。其成果主要体现在以下几方面:

1)根据现场实践数据分析,大宁煤矿204综采工作面长距离供液期间,高压输送管路末端压力在30 MPa以上,液压支架初撑力在28 MPa,工作面支护强度得到了有效保障。

2)采用长距离供液工艺以来,204工作面累计减少了移动设备列车近35辆,缩短列车长度近百米,减轻设备列车重量约120 t,设备、劳动成本显著降低。

3)同传统近距离供液技术工艺相比,采用超长距离供液技术,可实现泵站集中放置、管理,可节省大量移动设备的时间,保守计算可节省300万的费用,经济效益巨大。