有机肥立式撒肥装置抛撒机理分析与试验

吕金庆,孙玉凯,李忠远,齐 钰,朱明芳,张 航

(东北农业大学工程学院,哈尔滨 150030)

化肥对于保障粮食稳产、高产具有重要作用[1],但长期盲目使用造成农产品安全、资源浪费、环境污染等问题日益严重[2]。2015年农业部印发《到2020年化肥使用量零增长行动方案》,提倡机械化施肥、施用有机肥,2020年实现化肥使用量零增长[3]。有机肥肥效长,可增加土壤有机质含量[4],为农产品生长提供充足养分,有利于提高农产品产量和质量[5-6],但有机肥密度不均、流动性差、容易黏结成块、抛撒困难[7-8]。因此,研究一种性能优良的有机肥撒肥机对于化肥减施和解决有机肥抛撒问题具有重要意义。

欧美发达国家对有机肥撒肥机研究较早,理论比较成熟[9],开发自动化程度高、性能可靠的有机肥撒肥机,并逐渐向大型化发展[10]。但国外撒肥机价格昂贵,进出口手续繁杂,配件供应不及时,难以在国内大面积推广应用。我国有机肥撒肥机结构设计及理论研究均处于试验阶段,上海世达尔有限公司生产一种横轴式厩肥撒肥机,将碎肥叶片设计成锯齿型,提高有机肥破碎[11];南京农业机械化研究所马标等通过设计拨爪排列方式优化横向破碎装置,增加有机肥破碎效果[12];东北农业大学刘宏新等设计倾斜对置圆盘为撒肥部件,优化分析圆盘安装角度,极大提高撒肥幅宽[13];中机华丰科技有限公司研发2F系列有机肥撒肥机,采用纵轴螺旋部件抛撒有机肥,增加撒肥幅宽[14]。我国现有有机肥撒肥机多为横向撒肥机,采用横轴碎肥装置,横轴式撒肥机撒肥幅宽小,作业效率低,不适用于我国北方大田撒肥作业,故需针对立式有机肥撒肥机结构和相关理论开展研究。

针对上述问题,文章建立有机肥团粒在立式撒肥装置上的运动模型,分析有机肥团粒受力情况;通过对抛出后有机肥团粒运动学分析,确定撒肥性能主要影响因素,得出较优参数水平后,田间试验验证作业效果。

1 结构与工作原理

1.1 整机结构

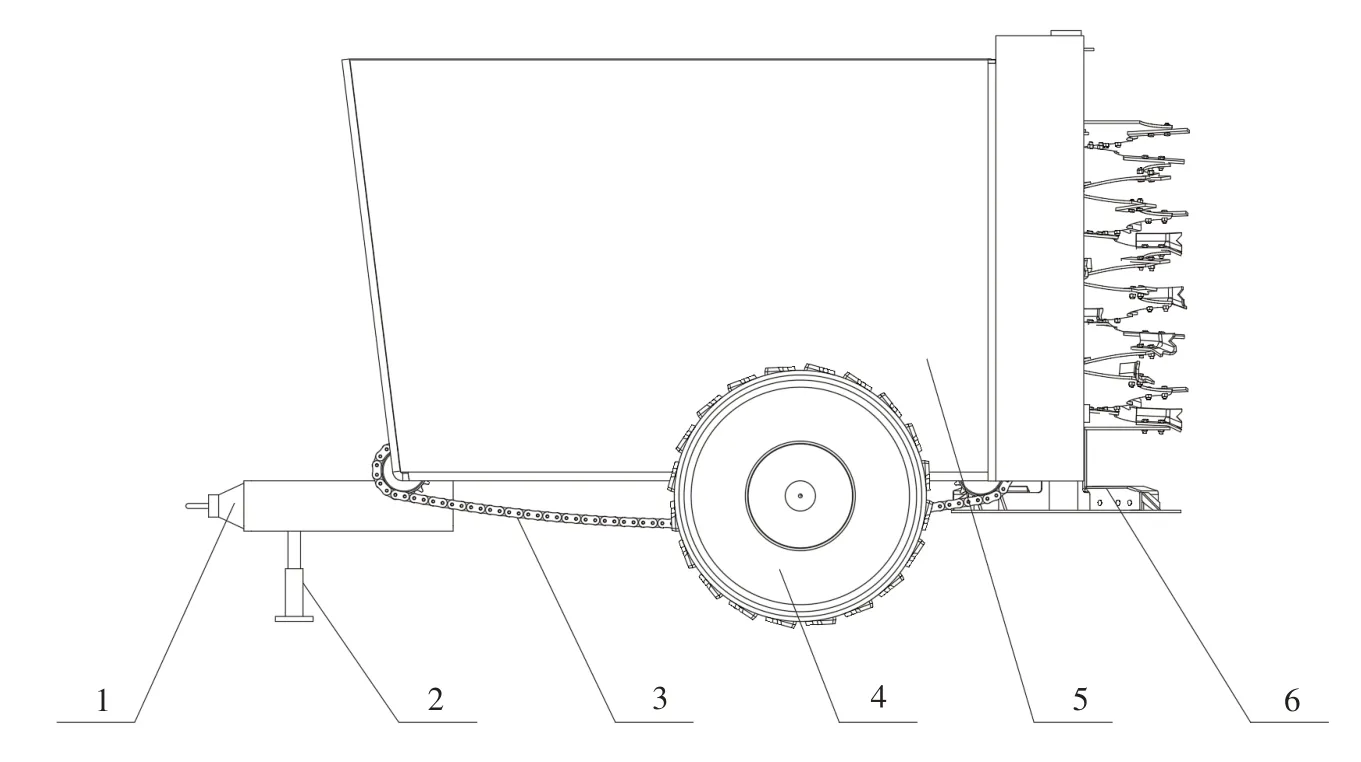

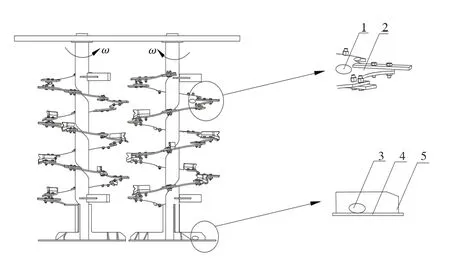

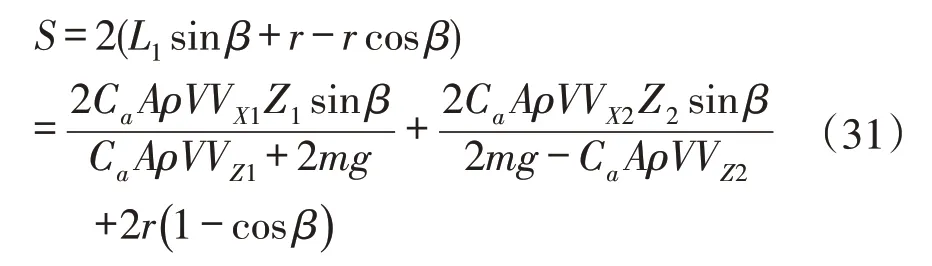

立式有机肥撒肥机由挂接装置、支撑装置、输肥装置、地轮、肥箱、立式撒肥装置组成,其整体结构如图1所示,尾端立式撒肥装置为撒肥机关键部件。

图1 立式有机肥撒肥机整体结构Fig.1 Vertical organic fertilizer distributor overall structure

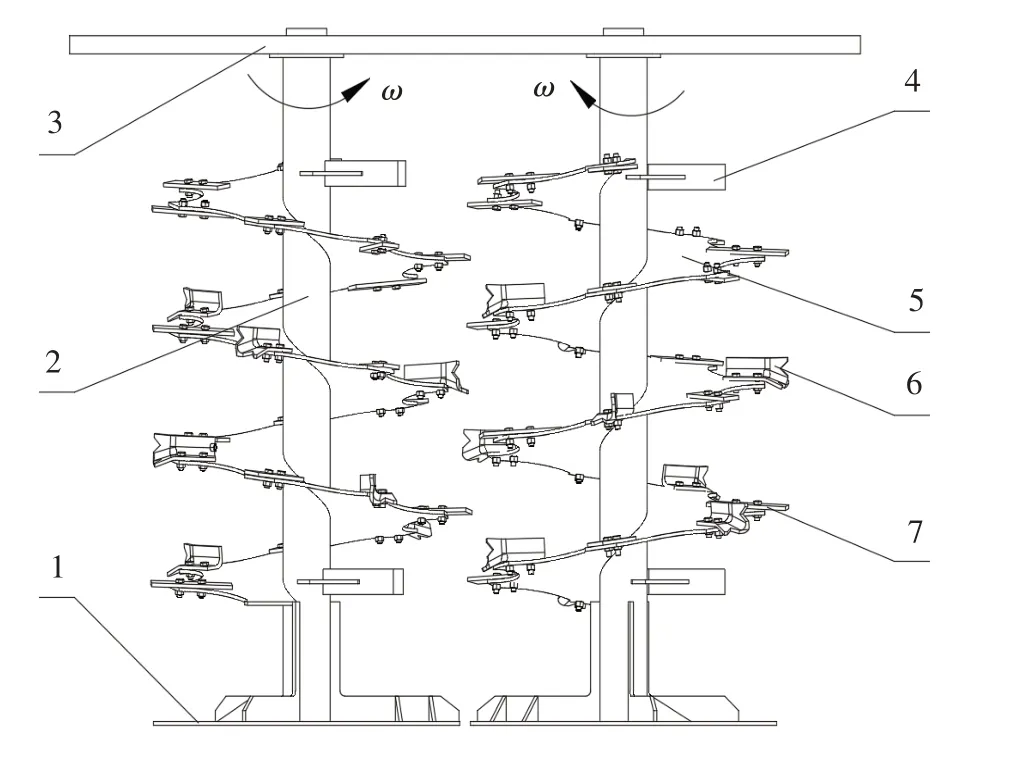

1.2 关键部件结构

碎肥与撒肥全部由立式撒肥装置完成,该装置由左右两个撒肥辊组成,左右撒肥辊结构相同,如图2所示,主要由撒肥盘、抛撒轴、固定梁、力平衡块、螺旋片、直角撒肥片、碎肥片组成。螺旋片分为3层,总高度为3个螺距距离,第一层安装8个碎肥片,仅用于碎肥,二、三两层交替安装碎肥片与直角撒肥片,配合螺旋片碎肥与撒肥。

图2 立式撒肥装置结构Fig.2 Structure drawing of vertical fertilizer plant

1.3 工作原理及主要技术参数

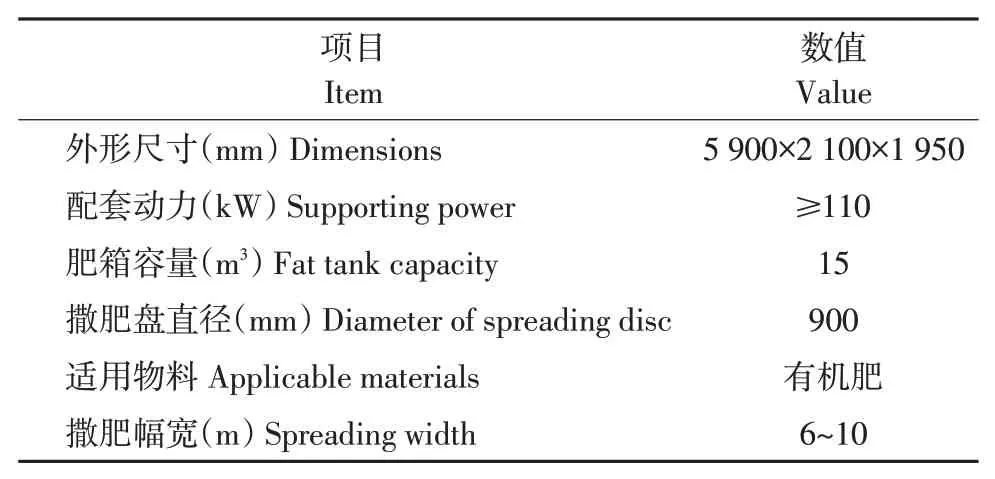

工作时,由传动装置带动左、右撒肥辊同时转动,二者转向相反,左撒肥辊逆时针旋转,右撒肥辊顺时针旋转。撒肥辊主要由上、中、下3部分组成,仅安装碎肥片为上部,主要起切碎作用,切碎后有机肥通过螺旋片抛撒出去,或通过螺旋片将有机肥输送到中部;同时安装碎肥片和直角撒肥片为中部,起切碎和抛撒作用;下部撒肥盘接收螺旋片输送的有机肥,全部抛撒。撒肥机主要技术参数见表1。

表1 撒肥机主要技术参数Table 1 Main technical parameters of fertilizer spreader

2 有机肥运动模型建立

有机肥被输送至立式撒肥装置,首先经螺旋片和碎肥片切碎作用,将黏结成块有机肥破碎,破碎后有机肥充满立式撒肥装置,大部分有机肥经螺旋片和直角撒肥片直接抛撒到田间,剩余部分经螺旋片输送至底部撒肥盘,再抛撒。有机肥与立式撒肥装置首先发生碰撞破碎,有机肥在立式撒肥装置带动下抛撒。故分析有机肥团粒破碎条件,再分析有机肥在撒肥装置上受力情况以确定影响有机肥运动因素。

2.1 有机肥团粒破碎条件

本文将有机肥理想化为质量均匀团粒,有机肥团粒被输送至立式撒肥装置时,一部分进入立式撒肥装置,在立式撒肥装置冲击、推动作用下随立式撒肥装置运动,而剩余部分则被立式撒肥装置其余部分携带,完成有机肥破碎。对有机肥团粒破碎过程作受力分析,受力情况如图3所示。

以先进入立式撒肥装置的有机肥质心为坐标原点,建立三维坐标系,有机肥与立式撒肥装置刚接触时,摩擦力为动力助其加速,故此时有机肥团粒破碎条件为:

式中,F-撒肥片对有机肥团粒的推力(N);Ff-有机肥团粒受到的摩擦力(N);F1-有机肥之间黏附力(N);G1-进入立式撒肥装置有机肥团粒重力(N);α-推力F与Z轴夹角(°);θ-推力F在水平面上分力与X轴夹角(°)。

其中,根据冲量定理可得:

式中,v-有机肥团粒加速后速度(m·s-1);Δt-有机肥加速时间(s);ω-螺旋片角速度(rad·s-1);r-螺旋片半径(m)。

通过式(1)(2)可知,有机肥破碎除与自身摩擦特性、黏性和质量有关,还受螺旋片转速、倾斜角度影响。

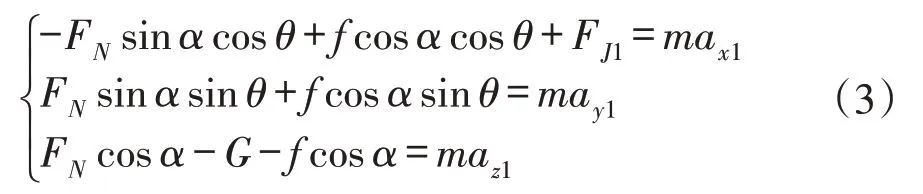

2.2 有机肥团粒在立式撒肥装置上的运动分析

有机肥团粒在螺旋片与撒肥盘上受力情况略有不同,各取一个任意位置分析,具体见图4。

图4 模型建立位置Fig.4 Model setting position

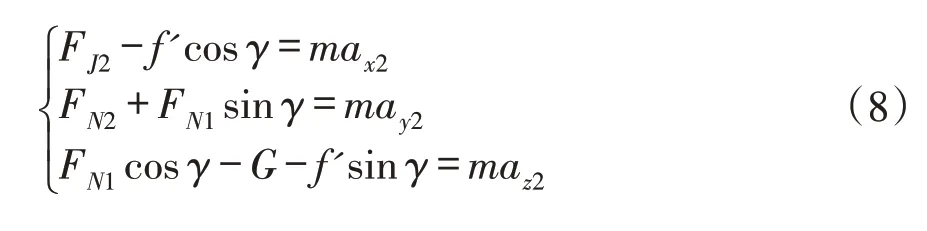

2.2.1 有机肥团粒在螺旋片上的运动分析

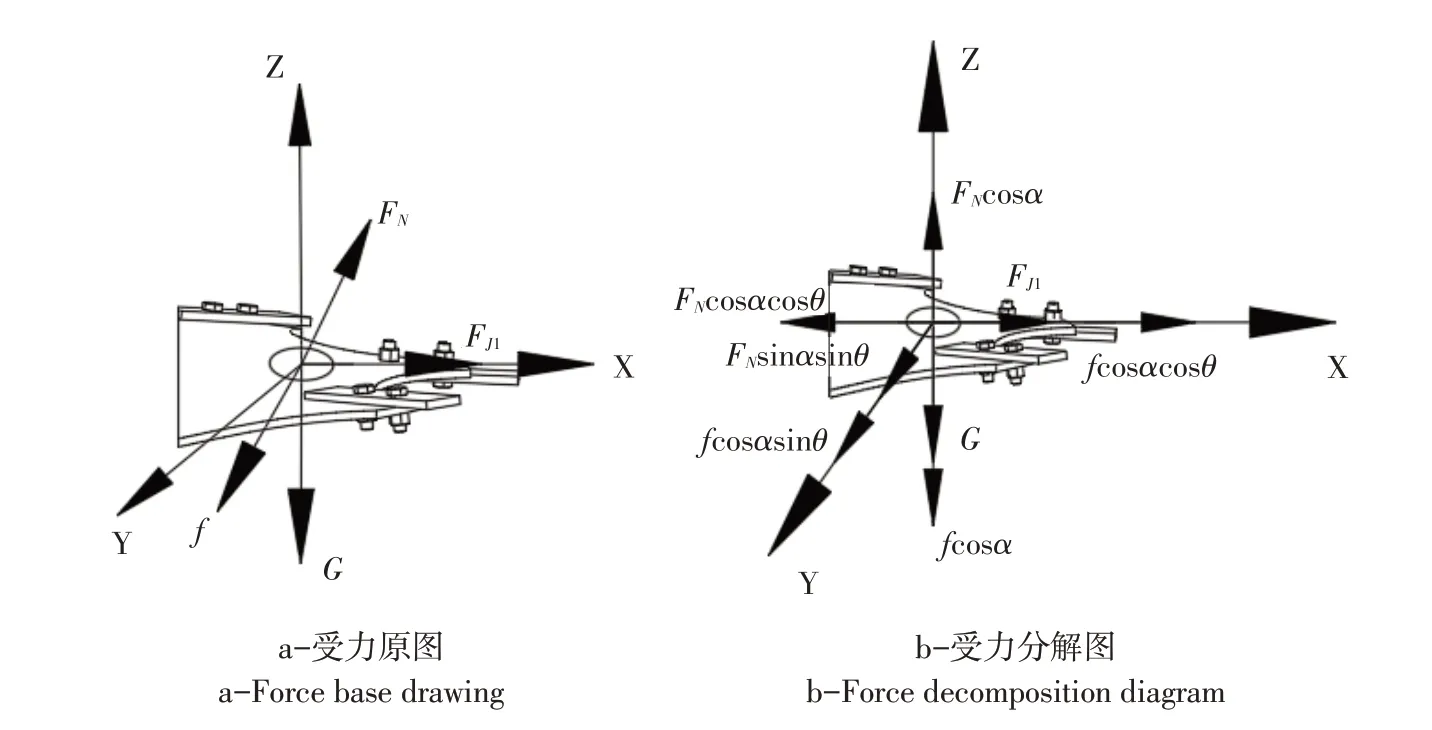

有机肥团粒在螺旋片受力情况如图5a所示,将其分解到空间坐标系中如图5b所示,其力学平衡方程为:

图5 有机肥团粒在螺旋片上的运动模型Fig.5 Motion model of organic fertilizer aggregates on spiral blades

式中,FN-撒肥片对有机肥团粒的支持力(N);FJ1-有机肥团粒受到的离心力(N);G-有机肥团粒重力(N);f-有机肥团粒受到的摩擦力(N);

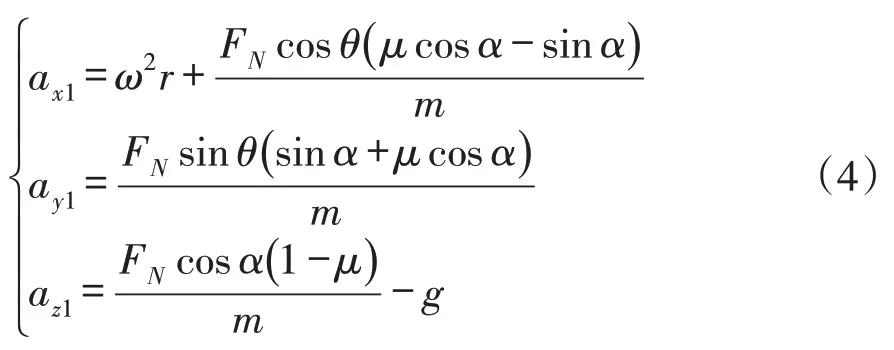

由式(3)可求得:

式中,ax1-有机肥团粒沿X轴加速度(m·s-2);ay1-有机肥团粒沿Y轴加速度(m·s-2);az1-有机肥团粒沿Z轴加速度(m·s-2);μ-有机肥团粒与螺旋片摩擦系数;ω-抛撒轴转速(r·min-1);g-重力加速度(m·s-2)。

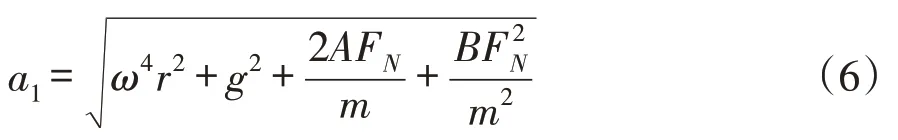

将式(4)代入式(5)可求得:

其中,

式中,a1-有机肥团粒在该点所受总加速度(m·s-2)。

由式(6)(7)可知,当螺旋片外轮廓直径一定时,有机肥团粒在螺旋片上的运动除与自身质量、摩擦系数有关外,还受抛撒轴转速、螺旋片倾角影响。

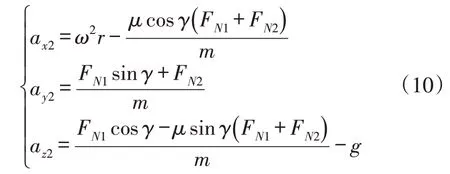

2.2.2 有机肥团粒在撒肥盘上的运动分析

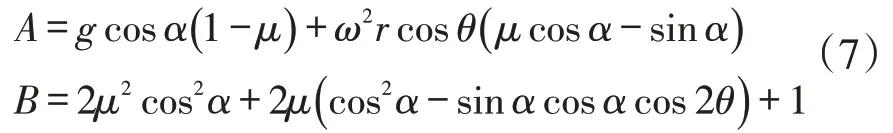

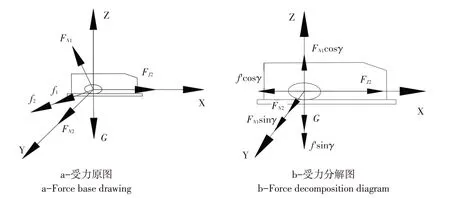

有机肥团粒在撒肥盘上受力如图6a所示,将各力分解到空间坐标系,如图6b所示,其力学平衡方程为:

图6 有机肥团粒在撒肥盘上的运动模型Fig.6 Movement model of organic fertilizer pellets on spreading disc

其中,

式中,FN1-圆盘对有机肥团粒的支持力(N);FN2-圆盘侧板对有机肥团粒的支持力(N);f′-有机肥团粒所受总摩擦力(N);f1-圆盘对有机肥团粒的摩擦力(N);f2-圆盘侧板对有机肥团粒的摩擦力(N);FJ2-有机肥团粒所受离心力(N);γ-圆盘与水平面夹角(°)。

由式(8)(9)求得:

式中,ax2-有机肥团粒沿X轴加速度(m·s-2);ay2-有机肥团粒沿Y轴加速度(m·s-2);az2-有机肥团粒沿Z轴加速度(m·s-2)。

由上式可求得,有机肥团粒在撒肥盘上总加速度a2为

由式(10)(11)可知,当撒肥盘直径一定时,有机肥团粒在撒肥盘上的运动除与自身质量、摩擦系数有关,还受抛撒轴转速、撒肥盘倾角影响,进而影响有机肥离开立式撒肥装置后的运动。

2.3 有机肥团粒抛撒过程运动分析

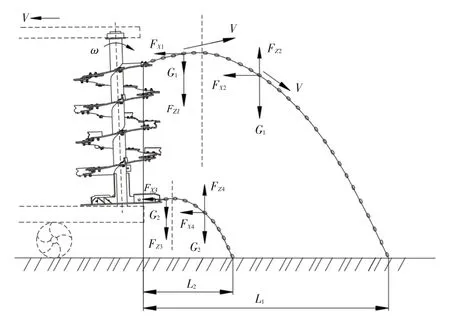

有机肥团粒被抛出后,在空气中主要受空气阻力和重力作用,沿抛物线的轨迹落到地面,为简化计算的边界条件,设地面为水平面,两个极限位置抛撒轨迹如图7所示。

图7 抛撒距离分析Fig.7 Throwing distance analysis

2.3.1 从最高点抛出的有机肥团粒运动分析

有机肥团粒从最高点被抛出后,在空气阻力和重力作用下,抛出纵向距离为L1,分为上抛和下降两个阶段分析。

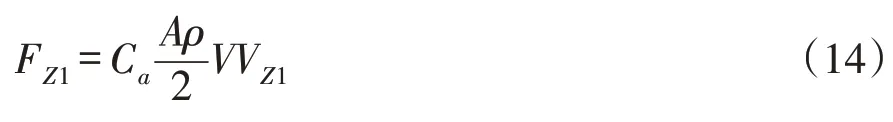

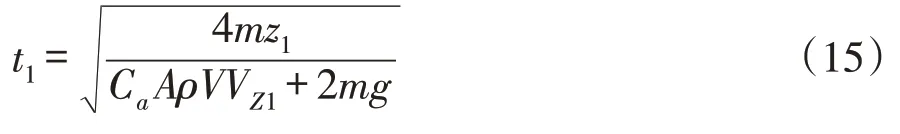

①上抛阶段:将空气阻力和重力在水平和竖直方向分解,则在竖直方向上根据牛顿第二定律可得:

式中,FZ1-上抛阶段阻力竖直分力(N);m-有机肥团粒质量(kg);Z1-上抛阶段有机肥竖直位移(m);t1-上抛阶段运动时间(s)。

抛出后有机肥团粒所受空气阻力为:

式中,F-有机肥团粒所受空气阻力(kg);ρ-空气密度(m·s-3);A-有机肥团粒迎风面积(m2);Ca-空气阻力系数;V-上抛时速度(m·s-2)。

由式(13)可得上抛阶段阻力竖直分力为:

式中,VZ1-上抛阶段竖直分速度(m·s-2)。

将式(14)代入式(12)求得:

在水平方向将两个力分解后,根据牛顿第二定律和式(13)可得:

式中,X1-上抛阶段有机肥的水平位移(m);FX1-上抛阶段阻力的水平分力(N);VX1-上抛阶段水平分速度(m·s-2)。

将式(15)代入式(16)可求得上抛阶段水平位移X1为:

②下降阶段:将空气阻力和重力在竖直和水平方向上分解,竖直方向受力分解为:

式中,t2-下降阶段运动时间(s);VZ2-下降阶段竖直分速度(m·s-2);Z2-下降阶段有机肥团粒竖直位移(m);FZ2-下降阶段阻力竖直分力(N)。

由式(18)求得,

下降阶段水平方向受力分解为:

式中,VX2-下降阶段水平分速度(m·s-2);FX2-下降阶段阻力水平分力(N);X2-下降阶段有机肥团粒水平位移(m)。

将式(19)代入式(20)求得:

则由式(17)、(21)可求得从最高处抛撒出的有机肥团粒水平总位移为:

式中,L1-从最高点抛撒出的有机肥团粒抛撒距离(m)。

2.3.2 从最低点抛撒出的有机肥团粒运动分析

①上抛阶段:将有机肥团粒上抛阶段所受空气阻力分解为水平方向的FX3和竖直方向的FZ3,根据牛顿第二定律在竖直和水平两个方向上分别列出加速度微分方程,如式23所示,

式中,FZ3-上抛阶段阻力竖直分力(N);VX3-上抛阶段肥料速度水平分量(m·s-2);VZ3-上抛阶段肥料速度竖直分量(m·s-2);Z3-上抛阶段有机肥团粒竖直位移(m);t3-上抛阶段运动时间(s);FX3-上抛阶段阻力水平分力(N);X3-上抛阶段有机肥团粒水平位移(m)。

由式(23)可求得上抛阶段有机肥团粒水平位移为:

②下降阶段:将有机肥下降阶段所受空气阻力分解为竖直方向的FZ4和水平方向的FX4,根据牛顿第二定律在竖直和水平方向分别列出其加速度微分方程,如式(25)所示,

式中,FZ4-下降阶段阻力竖直分力(N);VX4-下降阶段肥料速度水平分量(m·s-2);VZ4-下降阶段肥料速度竖直分量(m·s-2);Z4-下降阶段肥料竖直位移(m);t4-下降阶段运动时间(s)。FX4-下降阶段阻力水平分力(N);X4-下降阶段肥料水平位移(m)。

由式(25)可求得下降阶段有机肥团粒水平位移为:

则从最低点抛撒出的有机肥团粒水平总位移为:

式中,L2-从最低点抛撒出的有机肥团粒抛撒距离(m)。

2.3.3 撒肥纵向距离确定

基于以上两个点运动情况分析,由式(22)(24)可得该立式撒肥装置纵向抛撒距离为:

式中,L-该立式撒肥装置纵向抛撒距离(m)。

通过式(22)(27)(28)可知,排除有机肥团粒自身质量、迎风面积影响因素,立式撒肥装置撒肥纵向距离主要受抛撒轴转速、螺旋片及撒肥盘与水平面夹角、抛出高度等影响。

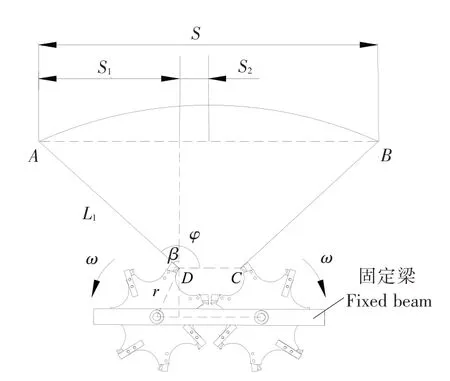

2.3.4 撒肥幅宽分析

如图8所示,ABCD为立式撒肥装置的抛撒范围,其左右对称分布,以左撒肥辊抛撒过程为例作分析:左撒肥辊逆时针转动,转到固定梁下方开始携带有机肥,转到固定梁上方开始抛撒,撒肥结束时,左撒肥辊转过角度为φ,如图8所示。右撒肥辊抛撒过程与左撒肥辊相同,二者同时转动撒肥得到抛撒范围ABCD。

图8 撒肥过程俯视图Fig.8 Top view of spreading process

因抛撒范围呈左右对称,故可求得撒肥幅宽S为:

通过图8中几何关系可知:

式中,β-L1与竖直方向夹角(°);r-抛撒点D与圆心距离(m)。

将式(30)代入式(29)可得撒肥幅宽S为,

由式(31)可知,撒肥幅宽S除受有机肥团粒质量、迎风面积影响,也受抛出速度、抛出角度、抛出高度影响。结合撒肥纵向距离分析可知,影响立式撒肥装置撒肥效果主要因素为抛撒轴转速、装置倾斜角度、装置总体高度及螺旋片螺距。

3 离散元仿真分析

为减少实际生产成本并提高试验的可控性,运用EDEM软件对其工作过程作仿真试验,以检验设计合理性和运行状况,并在此基础上针对螺旋片螺距作单因素仿真试验。

3.1 仿真模型

在Solidworks软件中将不同螺旋片螺距立式撒肥装置三维模型建好,分别导入EDEM软件中,如图9所示,通过分析撒肥之后撒肥幅宽和黏结键破碎情况,确定最佳螺旋片螺距。

图9 仿真模型Fig.9 Simulation model

3.2 仿真参数设定

EDEM仿真试验中,物料和几何模型力学特性为仿真成功关键因素。后续试验用肥为堆肥约40 d羊粪,为提高仿真可靠性,仿真前测定羊粪堆肥物料特性,密度为0.64 g·cm-3,将羊粪堆肥制成25 mm×25 mm×25 mm正方体试样,通过天氏欧森万能试验机进行压缩试验,最后求出其泊松比为0.25,剪切模量为1×108Pa;样机所选材料为45钢,其密度、泊松比、剪切模量分别为7.85 g·cm-3、0.3、7.94×1010Pa;测得有机肥颗粒间静摩擦系数、滚动摩擦系数、颗粒间恢复系数分别为0.5、0.15、0.5;有机肥颗粒与钢板之间静摩擦系数、滚动摩擦系数、恢复系数分别为0.7、0.16、0.4。

堆积有机肥颗粒间存在黏结力,本文主要研究该装置破碎能力及撒肥幅宽,故采用EDEM模型中Hertz-Mindlin with bonding建立有机肥颗粒模型,设置该模型参数单位法向刚度、单位切向刚度、临界法向应力、临界切向应力和黏结半径分别为5.80×108N·m-3、3.50×108N·m-3、3.29 MPa、2.92 MPa、1.26 mm。

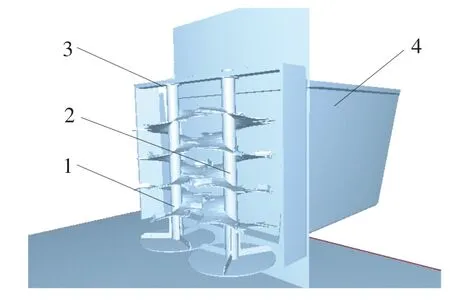

3.3 仿真试验设计与试验结果

仿真试验过程分为两部分:肥料颗粒堆积和运动仿真。肥箱上部设置颗粒工厂堆积,时间步长设置为9.12×10-5s,直至将肥箱全部填满,如图10(a)所示;堆积完成后设置一个竖直挡板,从肥箱后部推动肥料向前运动,根据实际情况及后文试验因素选取范围,设置推板速度为0.06 m·s-1,左、右撒肥辊转速为385 r·min-1,左撒肥辊逆时针旋转,右撒肥辊顺时针旋转,设置装置离地高度为950 mm,倾斜角度为15°。由于受机具高度限制,螺旋片螺距范围选取为350~400 mm,取6个水平作试验,仿真过程如图10(b)所示。

图10 仿真试验Fig.10 Simulation test

试验后,用EDEM中尺子命令(Rular)测得撒肥幅宽,用黏结键断裂数与总黏结键数比值得出破碎率,试验结果如表2所示。

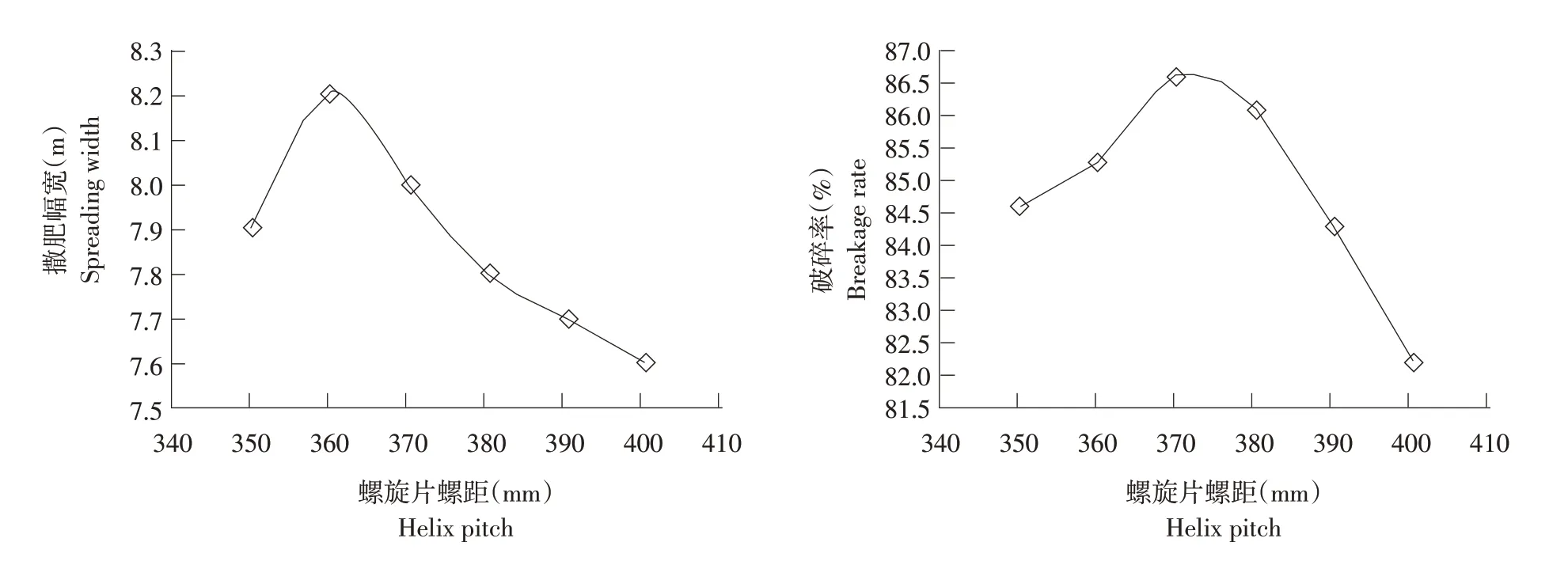

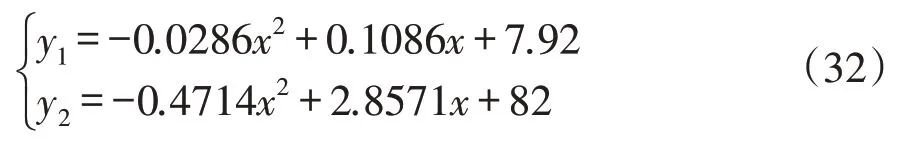

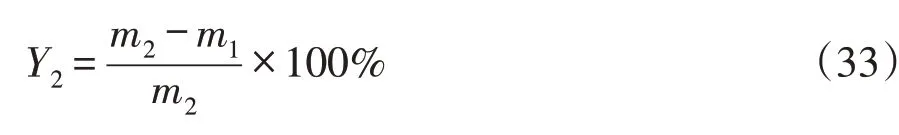

运用曲线拟合方法分析仿真试验结果,纵坐标为相应指标,横坐标均为螺旋片螺距,得到曲线如图11所示,回归方程如式(32)所示:

图11 曲线拟合图Fig.11 Curve fitting graph

由上述回归方程可知,螺旋片螺距与撒肥幅宽和破碎率关系均近似满足二次抛物线方程,当螺旋片螺距为360 mm时,可得最大撒肥幅宽;当螺旋片螺距为370 mm时,可得最佳破碎效果。当螺旋片螺距由360 mm增加至370 mm,撒肥幅宽减少0.025%,而破碎率增加0.015%,故最终选取螺旋片螺距为360 mm。

3.4 验证试验

通过EDEM仿真试验得出最佳螺旋片螺距后,采用物理试验对仿真结果进行验证,根据仿真条件,设置推板速度为0.06 m·s-1,撒肥辊转速为385 r·min-1,装置离地高度为950 mm,倾斜角度为15°,试验用肥为堆肥约40 d羊粪。试验3次后对结果取平均值,得出撒肥幅宽为7.9 m,与仿真结果一致,存在误差,分析原因可能为实际试验时存在空气阻力,影响羊粪堆肥抛撒过程,导致撒肥幅宽略减小;得出破碎率为81.6%,与仿真结果一致,存在误差,因羊粪堆肥颗粒分布度较仿真试验差,破碎效果亦存在差异。

4 试验研究

4.1 试验设计

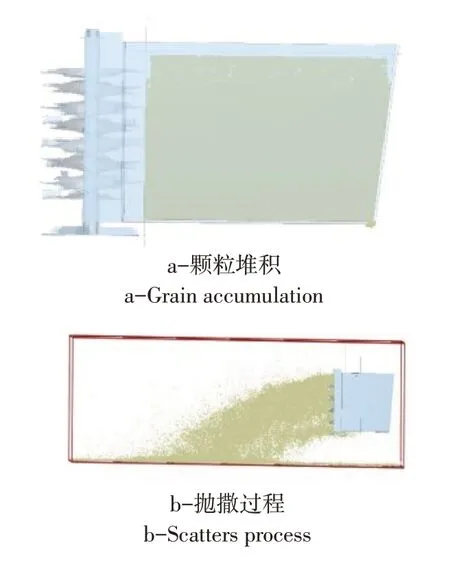

2020年7月在东北农业大学北方马铃薯全程机械化试验基地开展台架试验,试验用肥为堆肥约40 d羊粪。农艺上,对有机肥粒径尺寸无明确规定,理论上粒径越小越好,根据肥料实际情况并参考同类文献[15],确定粒径>30 mm羊粪团为不合格团粒。通过基础物理参数试验测得该羊粪堆肥含水率为38.6%,容重为636.9 kg·m-3,同时统计该部分羊粪堆肥中不合格团粒(粒径>30 mm)质量占比,约82.2%。根据美国ASAE(American society of agricultural engineers)S341.3中规定的静态试验法[16]开展试验,设置10 m×10 m区域为收集区域。首先用卷尺测量撒肥幅宽,收集不合格团粒用电子秤称重,最后统计抛出羊粪堆肥质量,试验过程如图12所示。

图12 试验过程Fig.12 Test procedure

4.2 试验方案与结果分析

4.2.1 试验方案

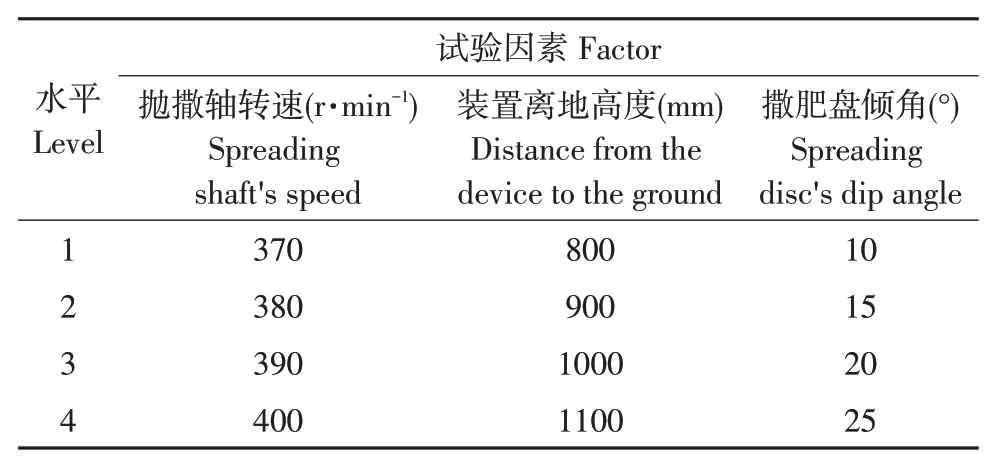

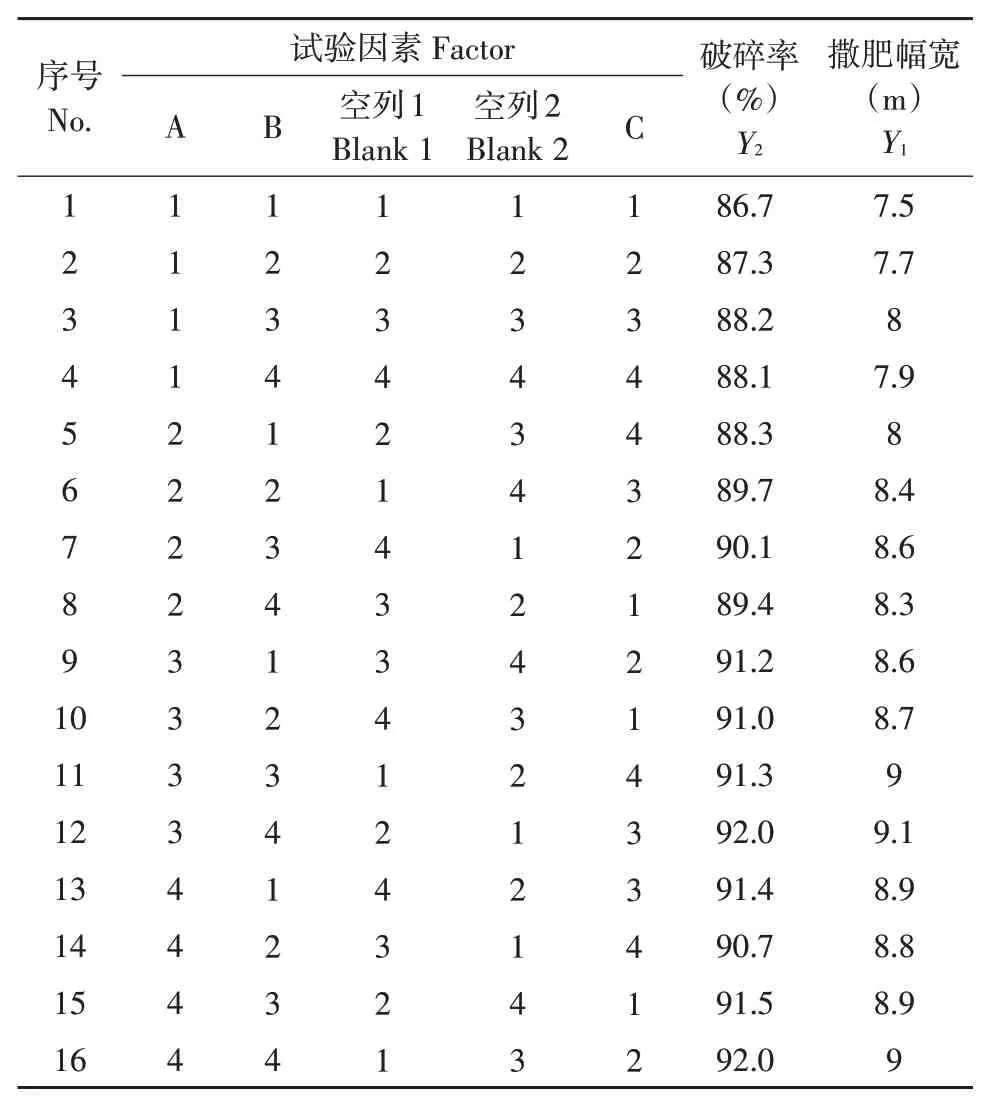

正交试验为实施多因素试验并寻求最优水平组合的一种高效方法,本研究根据正交试验[17]设计方法选用L16(45)正交表安排试验。由牛顿第二定律可知,斜抛运动抛出角度为45°时,抛出距离最远,小于45°范围内,角度越大距离越远[18],但装置倾角增大会增加装置不稳定性,综合装置稳定性及安全性考虑选择10°~25°为装置倾角范围,由于撒肥盘倾角与装置倾角相等,且更易测量,故采用撒肥盘倾角作试验因素;根据实际有机肥撒肥机作业转速及同类机型转速[19]确定抛撒轴转速为370~400 r·min-1;除去螺旋片螺距,抛撒高度由装置安装高度决定,用装置离地高度表示,由于机具高度限制,确定装置的离地高度为800~1 100 mm。以撒肥幅宽Y1和破碎率Y2为试验指标,破碎率Y2计算方式如式(33)所示。各试验因素水平如表3所示,试验方案及结果如表4所示,A、B、C为因素水平值。

表3 试验因素水平Table 3 Experimental factors codes

表4 试验方案与结果Table 4 Test plan and experimental data

式中,m1-抛出的不合格有机肥团粒(粒径<30 mm)质量(kg);m2-抛出有机肥总质量(kg)。

4.2.2 试验结果极差分析

根据正交试验结果,采用极差分析法分析如表5所示。

由表5可知,影响破碎率试验因素主次顺序为A、B、C,即抛撒轴转速、装置离地高度、撒肥盘倾角;实现最佳破碎效果最优参数组合为A3B4C3,即抛撒轴转速为390 r·min-1,装置离地高度为1 100 mm,撒肥盘倾角为20°时破碎效果最佳。

由表5可知,影响撒肥幅宽试验因素主次顺序为A、B、C,即抛撒轴转速、装置离地高度、撒肥盘倾角;由极差分析结果可知,实现最远撒肥幅宽最优参数组合为A4B3C3,即抛撒轴转速为400 r·min-1,装置离地高度为1 000 mm,撒肥盘倾角为20°时撒肥幅宽最大。

表5 极差分析Table 5 Range analysis

对以上两种试验指标所单独分析出的优化条件不一致,须根据因素影响主次综合考虑以确定最优参数[20]。对于试验因素A,其对破碎率影响排第一位,此时取A3;其对撒肥幅宽影响排第一位,此时取A4。取A4时,破碎率减少0.055%,而撒肥幅宽增加0.56%,故试验因素A水平取A4。同理经计算求得,试验因素B水平取B3。故通过极差分析可得保证作业效果最佳参数组合为A4B3C3。

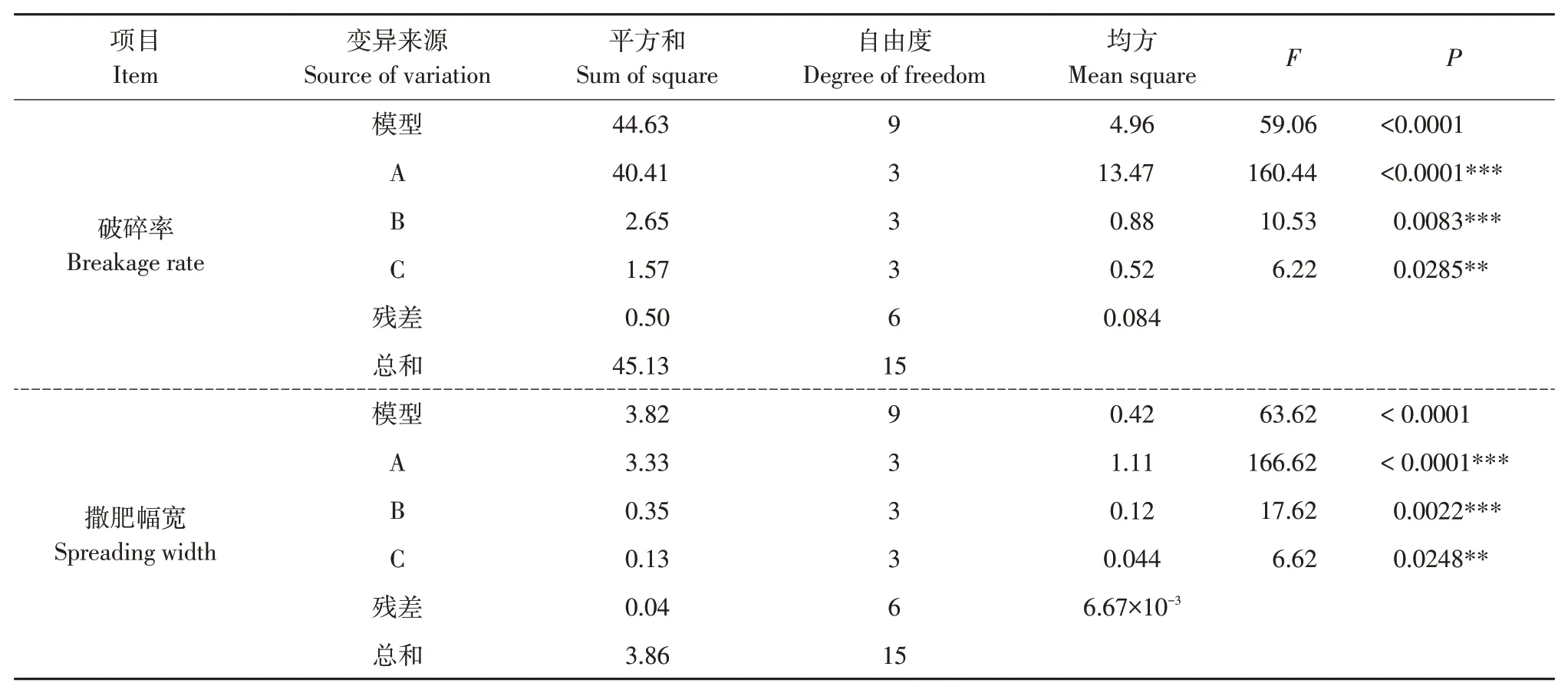

4.2.3 试验结果方差分析

利用Design-Expert 8.0.6软件对试验结果作方差分析及显著性检验,方差分析结果如表6所示。由表6可知,3个试验因素对破碎率均存在显著影响,其中抛撒轴转速和装置离地高度为极显著影响(P<0.01),撒肥盘倾角为显著影响(0.01<P<0.05),且各因素的影响次序从大到小依次为A、B、C,与极差分析结果一致。3个试验因素对撒肥幅宽均存在显著影响,其中,抛撒轴转速和装置离地高度为极显著影响(P<0.01),撒肥盘倾角为显著影响(0.01<P<0.05),且各因素的影响次序从大到小依次为A、B、C,与极差分析结果一致。

表6 方差分析Table 6 Variance analysis

4.3 验证试验

2020年8月初在东北农业大学阿城试验基地田间验证试验,天气晴朗无风,地表平整,试验材料同台架试验。根据对试验数据的处理,选定抛撒轴转速为400 r·min-1,装置离地高度为1 000 mm,撒肥盘倾角为20°开展试验,试验过程如图13所示。

图13 验证试验Fig.13 Verification test

试验后,先测量撒肥幅宽,后划定10 m×10 m抛撒范围统计称重。试验结果表明,经优化后立式撒肥装置破碎率为91.8%,撒肥幅宽为9.2 m,与优化结果一致,满足有机肥撒肥机田间作业要求。

5 结论

a.阐明立式撒肥装置结构及工作原理,理论分析有机肥团粒在立式撒肥装置的撒肥盘、螺旋片及离开立式撒肥装置后的运动,得出影响撒肥效果主要因素为抛撒轴转速、撒肥盘倾角、装置总体高度和螺旋片螺距。

b.采用离散元仿真分析验证装置合理性,通过单因素仿真试验得出最佳螺旋片螺距为360 mm;采用正交试验方法开展试验研究,对试验结果作方差分析得出各因素显著性程度,并对试验结果作极差分析,影响撒肥效果因素主次顺序为抛撒轴转速、装置离地高度、撒肥盘倾角,最优参数组合抛撒轴转速为400 r·min-1,装置离地高度为1 000 mm及撒肥盘倾角为20°,并以此验证试验,得出其破碎率为91.8%,撒肥幅宽为9.2 m,满足有机肥撒肥机田间作业要求。