超声波无痕压胶参数对针织运动装缝口性能的影响

王建萍, 张宇婷, 郑牧青, 袁鲁宁, 张舒杨

[1.东华大学 服装与艺术设计学院,上海 200051;2.现代服装设计与技术教育部重点实验室(东华大学),上海 200051;3. 奎丽空间运动科技(上海)有限公司,上海 200040]

近年来,运动健康观念逐渐深入人心[1],推动了针织运动装向无痕方向发展,即通过热熔接或超声波熔接制作缝口,在整件服装的制作过程中不使用缝针、缝线,避免了断针、断线的风险[2],同时避免了缝针刺穿针织面料造成的损伤,提高针织服装的质量。利用无痕技术制造的针织服装,在穿着过程中无缝份对皮肤的摩擦[3],能够为消费者提供更好的穿着体验,与传统的缝纫工艺相比,无痕拼接工艺为服装良好的外观和穿着运动舒适性提供更大的发展空间[4]。

超声波无痕工艺可分为两类,即超声波无痕拼接工艺和超声波无痕压胶工艺[5]。其中:超声波无痕拼接工艺使用超声波熔接机将拼合布料溶化互融,使得两层面料缝份边缘无痕拼接,具有密封性好、稳定性高、焊切同步的优点,但接缝强力仍需加强,有时需要额外加固处理[6];超声波无痕压胶工艺先采用超声波拼接工艺,使得面料裁片边缘整齐圆顺,再辅以热熔胶条创造无痕缝口,其特点是缝份牢固、平整,接缝严密[7]。超声波无痕压胶工艺作为一种新型服装成型技术,越来越多地运用在针织运动装(如运动内衣、紧身裤等)中,此类针织运动装以其优良的服用性能和整洁的外观得到消费者的青睐。

然而,目前超声波无痕压胶工艺在针织运动装上的应用还未普及,针对针织面料的超声波无痕压胶工艺参数设置仍面临参考资料零散、参考数据少等问题。工艺参数的设置将直接影响缝口的质量,由于工艺参数选择不当导致的针织运动装缝口性能不佳问题亟待解决。已有学者针对贴膜防水织物、弹力复合织物、涂层织物以及层压织物的超声波熔接工艺参数、缝口性能进行研究[8-10]。也有学者将超声波熔接缝口与传统缝口对比,总结了超声波熔接缝口的优缺点[11-12]。

但针对针织运动装超声波无痕压胶工艺参数的研究仍较少,因此文中围绕超声波振幅、花轮速度、热风温度和风嘴气压4个工艺参数对针织运动装无痕缝口性能的影响,以接缝强力和胶条剥离强度为缝口性能的表征指标,从微观角度分析无痕缝口形态变化,探究超声波无痕压胶工艺参数对针织运动装缝口性能的影响规律。

1 材料与方法

1.1 材料

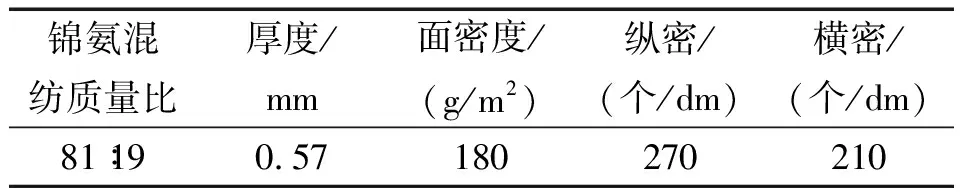

1.1.1原料 锦氨纬编针织运动面料,市售; Bemis srt4000c热熔胶条(厚度0.06 mm,宽度10 mm),市售。日常服装中的缝口方向多为经向,故选择面料经向作为无痕缝口的方向。面料参数见表1。超声波无痕压胶缝口类型如图1所示。

表1 面料参数

图1 超声波无痕压胶缝口类型Fig.1 Seam type of ultrasonic non-trace pressing

1.1.2仪器 飞端品牌超声波熔接机,飞端品牌热风压胶机,均由广州飞端科技有限公司制造;Instron 3365型万能材料试验机,英斯特设备公司制造。

1.2 无痕缝口制作工艺

超声波无痕压胶缝口的制作工艺包括两个部分,即超声波熔接工艺和热风压胶工艺。

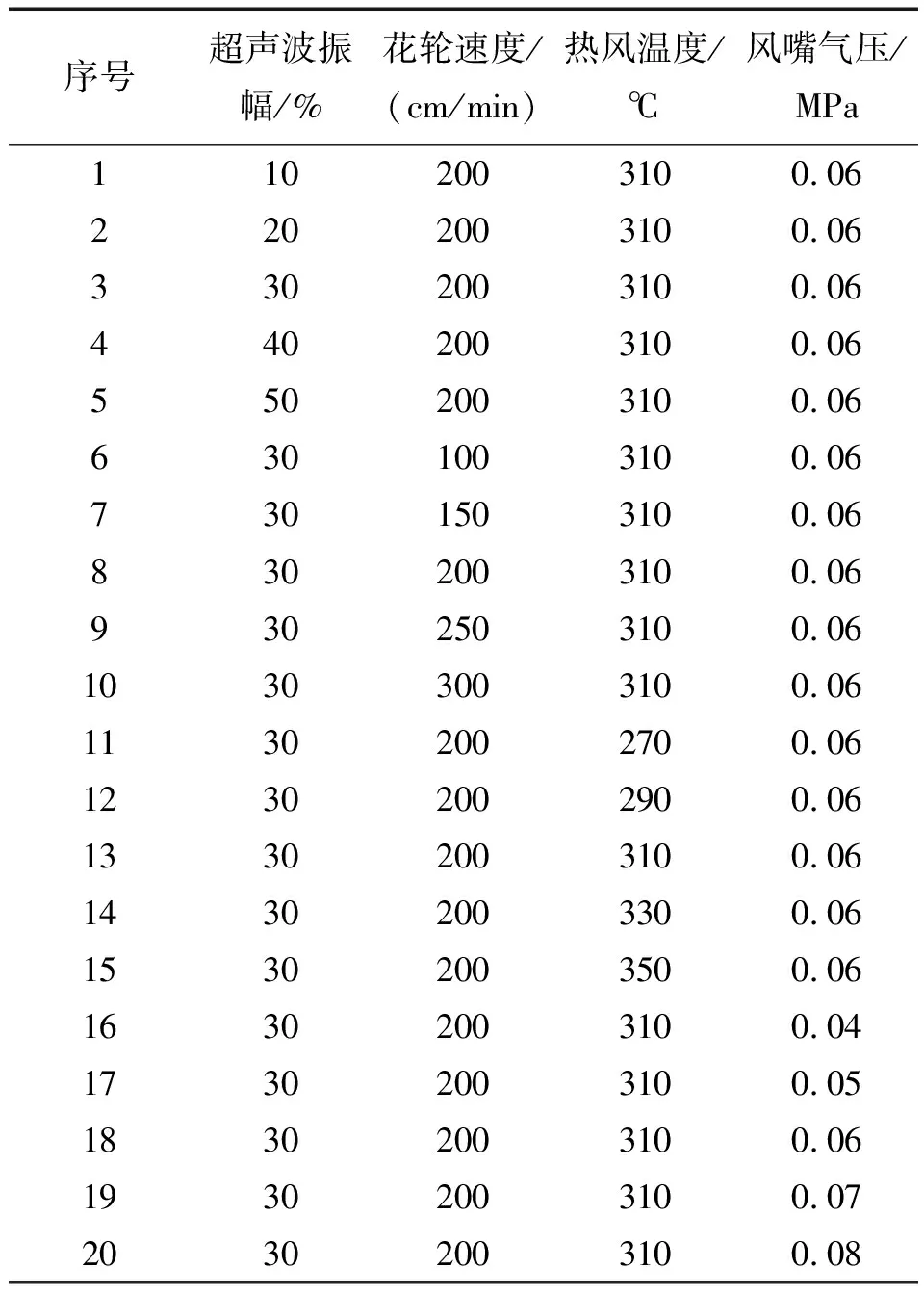

1.2.1超声波熔接工艺 利用超声波熔接机制作超声波无痕拼接缝口,在此过程中有两个主要工艺参数影响超声波无痕拼接缝口性能,即超声波振幅和花轮速度,可通过设备自带的DELTA控制面板设置相应的工艺参数。根据设备量程以及企业常用的针织面料超声波熔接工艺参数,将每个因素设置5个水平,即超声波振幅为10%,20%,30%,40%和50%,花轮速度为100,150,200,250和300 cm/min。

1.2.2热风压胶工艺 利用热风压胶机对超声波无痕拼接缝口辅以热熔胶条,制作超声波无痕压胶缝口。影响无痕缝口性能的主要工艺参数有热风温度和风嘴气压,每个工艺参数同样设置5个水平,即热风温度为270,290,310,330和350 ℃,风嘴气压为0.04,0.05,0.06,0.07和0.08 MPa,通过设备自带的DELTA控制面板对工艺参数进行设置。

为探究超声波无痕压胶工艺参数对针织服装无痕缝口性能的影响,基于以上4个工艺参数设置单因素实验,工艺参数组合方案见表2。每项实验重复5次,取平均值。

表2 工艺参数组合方案

1.3 无痕缝口性能测试

1.3.1接缝强力测试 根据FZ/T01031—2016《针织物和弹性机织物接缝强力及伸长率的测定 抓样法》,采用万能材料试验机测试无痕缝口的接缝强力,用以表征针织面料超声波无痕压胶缝口的强度。试样尺寸为200 mm×100 mm,长度方向为面料纬向,上下夹钳隔距为100 mm,实验时以100 mm/min的速度沿接缝垂直方向等速拉伸,直至试样断裂,试样的最大断裂强力即为无痕缝口的接缝强力。

1.3.2胶条剥离强度测试 根据FZ/T80007.1—2006《使用黏合衬服装剥离强力测试方法》,采用万能材料试验机测试无痕缝口热熔胶条的剥离强度,用以表征针织面料超声波无痕压胶缝口上热熔胶条的黏结牢度。试样尺寸为200 mm×100 mm,长度方向为面料经向,上下夹钳隔距为50 mm。先手工剥离胶条50 mm,作为测试起点,再以100 mm/min的速度继续剥离7.5 cm,在此过程中胶条剥离的平均载荷即为胶条的剥离强度。

1.3.3微观形貌分析 为了更好地分析超声波无痕压胶工艺参数对缝口性能的影响,对试样进行喷金处理,使用扫描电子显微镜(SEM)观察无痕缝口的横截面微观形貌,辅助分析工艺参数变化对无痕缝口性能影响的原理。

2 结果与讨论

2.1 工艺参数对无痕缝口性能的影响

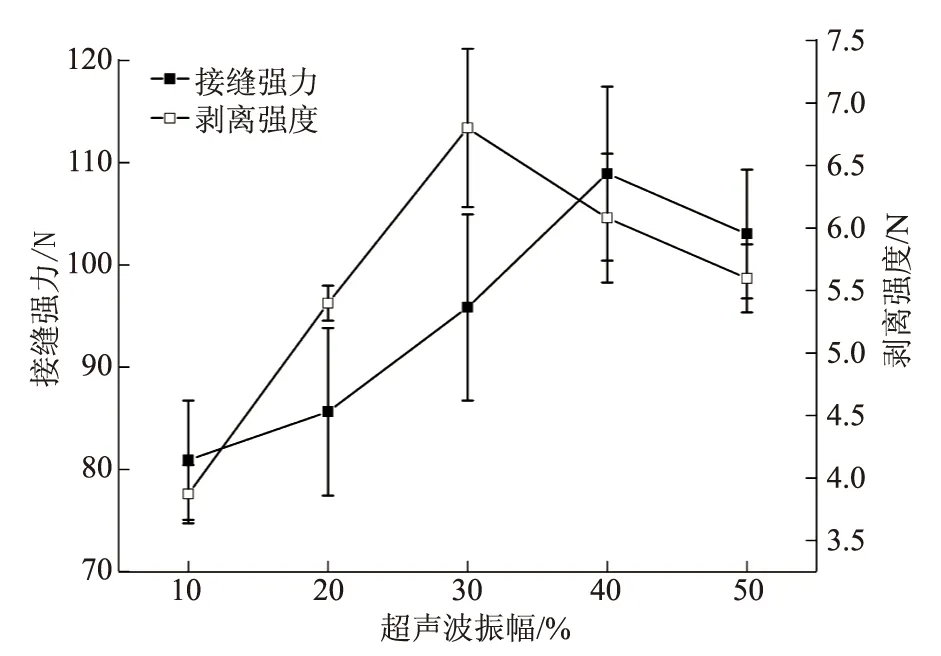

2.1.1超声波振幅对无痕缝口性能的影响 超声波振幅对针织面料无痕缝口性能的影响如图2所示。由图2可以看出,接缝强力和剥离强度均随着超声波振幅的增加而增大,但是到达一个极限值后又随着超声波振幅的增加而减小。当超声波振幅大于40%时,接缝强力开始减小;当超声波振幅大于30%时,热熔胶条的剥离强度也随之减小。

图2 超声波振幅对无痕缝口性能的影响Fig.2 Influence of ultrasonic amplitude on quality of seamless seam

这是因为超声波振幅大小直接影响着超声波输出能量的大小。由超声波声强公式可知[13],随着超声波振幅的增大,其输出的能量呈几何倍数增加。超声波熔接过程实为面料熔接界面高分子之间的互溶,形成无痕熔接缝口,随着超声波振幅的增大,释放的能量增加,使得高分子从玻璃态向高弹态继而向黏流态转变。当超声波振幅较小时,高分子处于玻璃态或高弹态,分子间作用力大,高分子活跃度低,使得分子间互溶不充分,从而导致无痕缝口性能不佳;随着超声波振幅逐渐增大,高分子从高弹态向黏流态转变,高分子活跃度高,分子链段运动更多,使得分子间的互溶更充分,缝口性能最佳;超声波振幅若继续增加,高分子完全进入黏流态,整个大分子产生相对移动,从而产生不可逆的永久变形,在熔接缝口处出现黏流液体,冷却后结成硬块,导致热熔胶条与面料黏结不牢,缝口接缝强度和剥离强度降低。因此,超声波振幅为30%~40%时,针织面料超声波无痕缝口性能最佳。

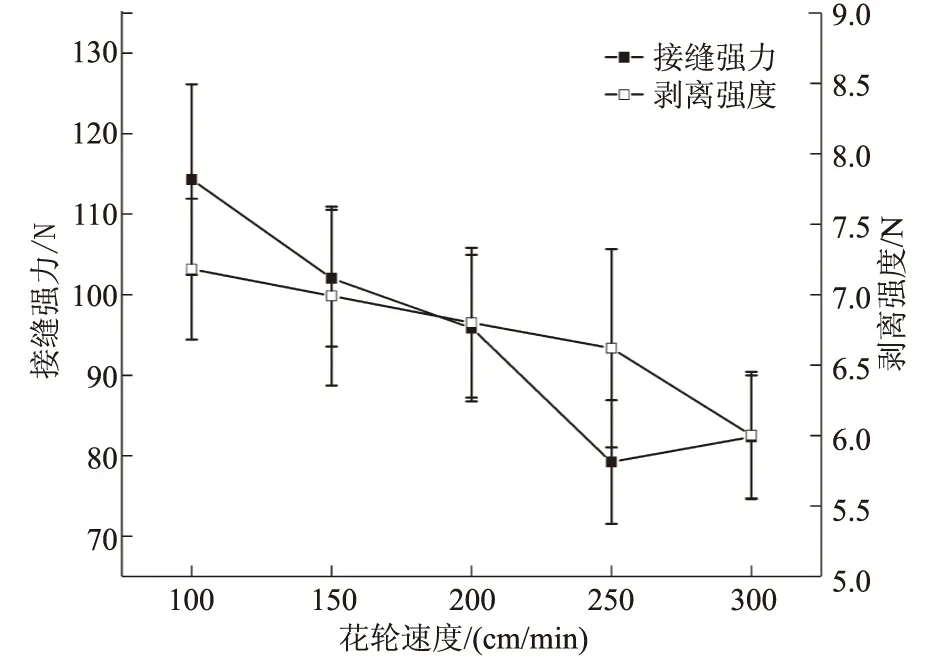

2.1.2花轮速度对无痕缝口性能的影响 花轮速度对针织面料超声波无痕缝口性能的影响如图3所示。由图3可以看出,随着花轮速度的增加,无痕缝口接缝强力和剥离强度均呈现下降的趋势。花轮的速度直接影响超声波熔接时间,即花轮与面料的接触时间。当花轮速度较小时,熔接过程持续时间较长,花轮与面料接触时传递的能量较多,使得缝口熔接充分,缝口性能较佳;当花轮速度较大时,熔接过程持续时间较短,面料受到的超声波传导热量较少,缝口熔接不充分,使得缝口的接缝强力和剥离强度较小,无痕缝口性能不佳。综合考虑缝口熔接效率以及设备量程,当花轮速度为100~150 cm/min时,针织面料超声波无痕压胶缝口性能最佳。

图3 花轮速度对无痕缝口性能的影响Fig.3 Influence of wheel speed on quality of seamless seam

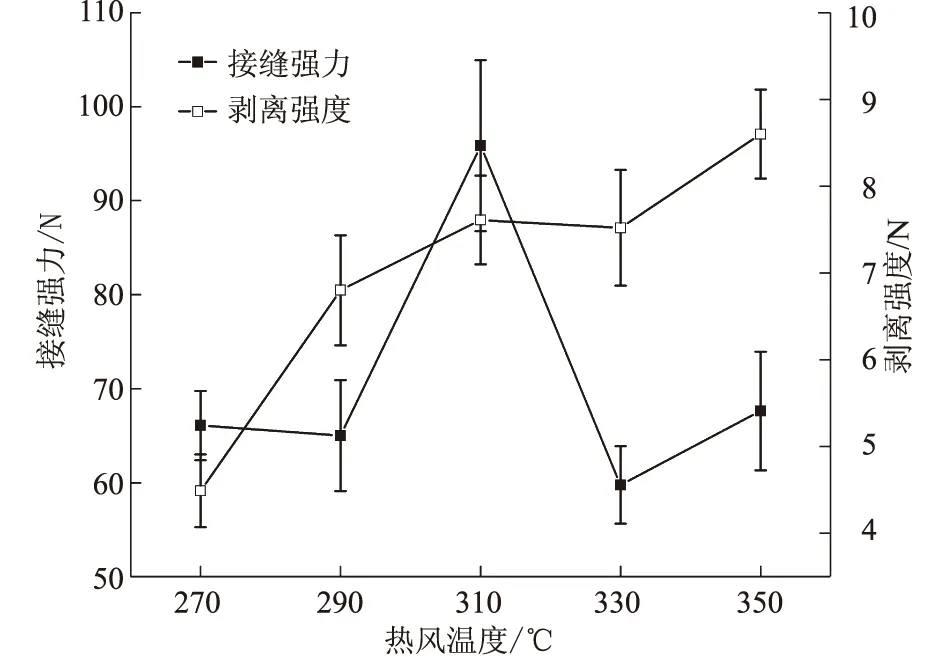

2.1.3热风温度对无痕缝口性能的影响 一定温度的热风溶解胶条表面的热熔胶,使得胶条与面料更好地黏结。热风温度对针织面料无痕缝口性能的影响如图4所示。由图4可以看出,当热风温度从270 ℃升至310 ℃时,接缝强力随之增大到95.85 N;热风温度继续增加时,接缝强力随之减小;而胶条的剥离强度随着热风温度的升高均呈现增大的趋势。

图4 热风温度对无痕缝口性能的影响Fig.4 Influence of hot air on quality of seamless seam

这是因为热风温度较小时,胶条表面热熔胶溶解不充分,与面料黏结不牢,导致无痕缝口接缝强力较低;随着热风温度的升高,胶条表面热熔胶溶解较充分,胶条与面料黏结的热熔胶较多,无痕缝口的接缝强力增大;若热风温度继续升高,胶条表面热熔胶过度溶解,部分热熔胶渗入织物孔隙中,胶条与织物表面黏结的热熔胶较少,使得黏结不充分,无痕缝口的接缝强力降低。然而,随着温度逐渐升高,胶条上的热熔胶溶解逐渐增多,与面料的黏结牢度逐渐增大,因此胶条的剥离强度逐渐增大。综合考虑无痕缝口的接缝强力和胶条的剥离强度,当热风温度为310 ℃时,针织面料超声波无痕压胶缝口性能最佳。

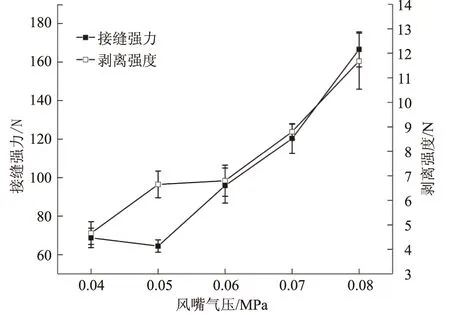

2.1.4风嘴气压对无痕缝口性能的影响 一定的风嘴气压有助于热熔胶条与面料的黏结。风嘴气压对针织面料无痕缝口性能的影响如图5所示。

图5 风嘴气压对无痕缝口性能的影响Fig.5 Influence of air pressure of air nozzle on quality of seamless seam

由图5可以看出,随着风嘴气压的增大,缝口的接缝强力和剥离强度均逐渐增大。风嘴气压有助于排除胶条与面料黏结处的空气,在一定程度上增大胶条与面料的有效黏结面积。

当风嘴气压较小时,胶条与面料黏结处仍有多余空气,缝口处的有效黏结面积较小,因此无痕缝口的接缝强力和剥离强度较低,缝口性能较差。当风嘴气压增大时,胶条与面料黏结时多余空气被排空,缝口处的有效黏结面积较大,使得缝口的接缝强力和剥离强度增大,缝口性能较佳。综合考虑缝口性能以及设备量程,当风嘴气压为0.08 MPa时,针织面料超声波无痕压胶缝口性能最佳。

2.2 工艺参数与接缝强力关系分析

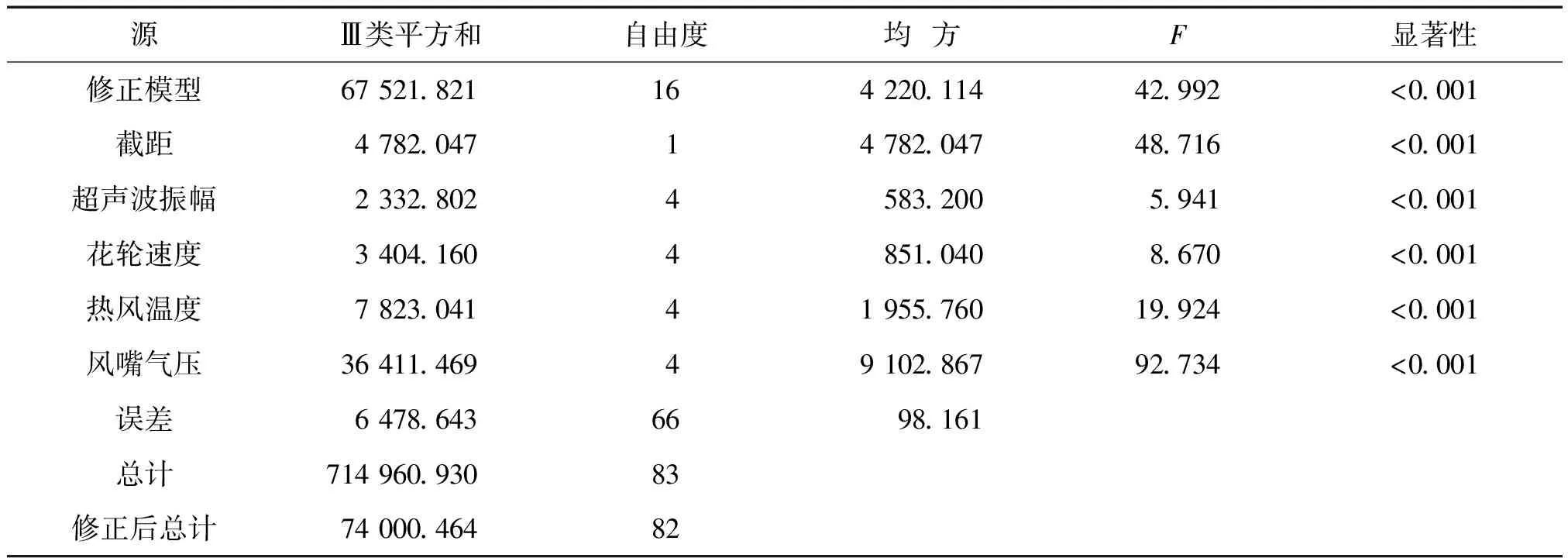

为分析工艺参数对针织面料无痕缝口接缝强力的影响,对接缝强力数据进行单因素方差分析。方差齐性检验结果显示假设成立,可进行方差分析。接缝强力主体间效应检验结果见表3。由表3可知,超声波振幅的主效应F(4,66)=5.941,显著性水平P<0.001;花轮速度的主效应F(4,66)=8.670,P<0.001;热风温度的主效应F(4,66)=19.924,P<0.001;风嘴气压的主效应F(4,66)=92.734,P<0.001,4个因素均达到极其显著水平。因此,超声波振幅、花轮速度、热风温度以及风嘴气压4个工艺参数对针织面料超声波无痕压胶缝口的接缝强力影响显著。

表3 接缝强力主体间效应检验

为进一步探究工艺参数与接缝强力的关系,对接缝强力(y1)与超声波振幅(x1)、花轮速度(x2)、热风温度(x3)及风嘴气压(x4)进行多元线性回归分析,得到

y1=-9.932+67.079x1-0.160x2-

0.109x3+2 403.172x4

(1)

回归模型的相关系数R2=0.488,超声波振幅对接缝强力的影响概率P=0.045<0.05,花轮速度对接缝强力的影响概率P=0.020<0.05,热风温度对接缝强力的影响概率P=0.501>0.05,风嘴气压对接缝强力的影响概率P<0.001。模型的相关系数虽不高,但超声波振幅、花轮速度以及风嘴气压对接缝强力的影响概率均小于0.05。因此,超声波振幅、花轮速度和风嘴气压对接缝强力的影响在一定程度上有较显著的线性关系。

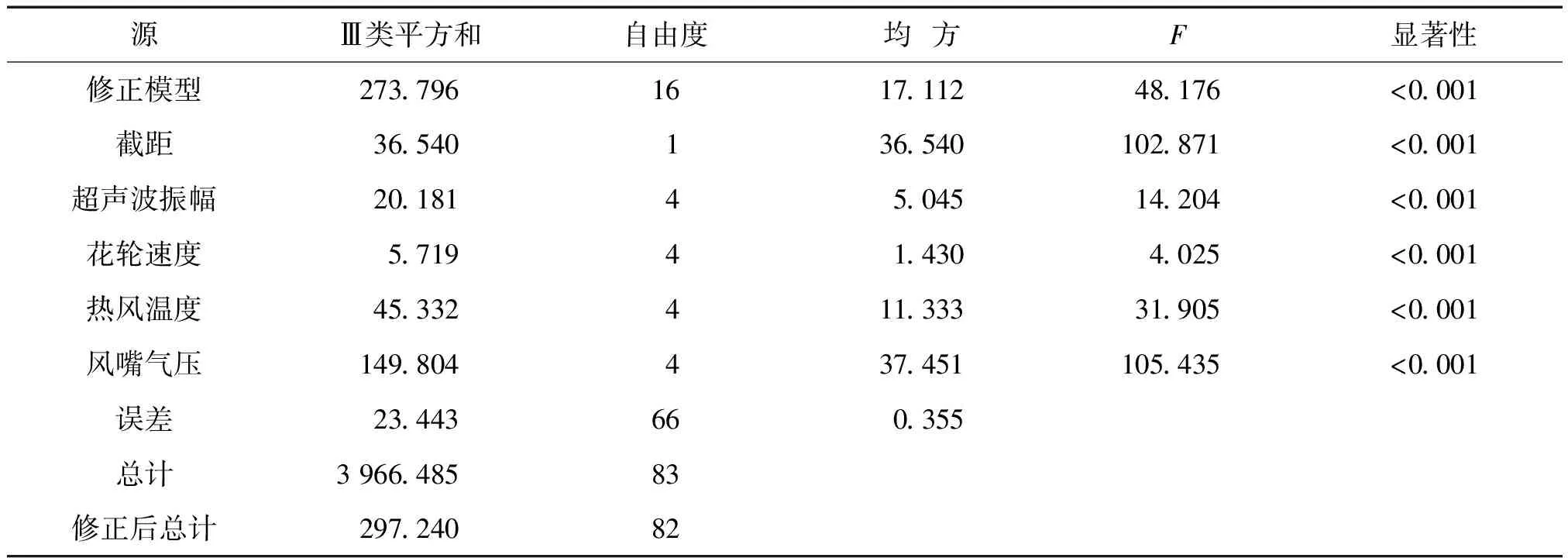

2.3 工艺参数与剥离强度关系分析

为分析工艺参数对热熔胶条剥离强度的影响,对剥离强度数据进行单因素方差分析。数据满足方差分析的前提条件,可进行方差分析。剥离强度主体间效应检验结果见表4。由表4可知,超声波振幅的主效应F(4,66)=14.204,P<0.001;花轮速度的主效应F(4,66)=4.025,P<0.001;热风温度的主效应F(4,66)=31.905,P<0.001;风嘴气压的主效应F(4,66)=105.435,P<0.001,4个因素均达到极其显著水平。因此超声波振幅、花轮速度、热风温度以及风嘴气压4个工艺参数对针织面料超声波无痕压胶缝口的接缝强力影响显著。

表4 剥离强度主体间效应检验

为进一步探究工艺参数与剥离强度的关系,对剥离强度(y2)与超声波振幅(x1)、花轮速度(x2)、热风温度(x3)及风嘴气压(x4)进行多元线性回归分析,得到

y2=-15.744+3.448x1-0.002x2+

0.040x3+157.339x4

(2)

回归模型的相关系数R2=0.571,超声波振幅对剥离强度的影响概率P=0.074>0.05,花轮速度对剥离强度的影响概率P=0.558>0.05,热风温度对剥离强度的影响概率P<0.001,风嘴气压对剥离强度的影响概率P<0.001。其中,热风温度和风嘴气压对剥离强度的影响概率均小于0.001,因此热风温度和风嘴气压对剥离强度的影响在一定程度上有极其显著的线性关系。

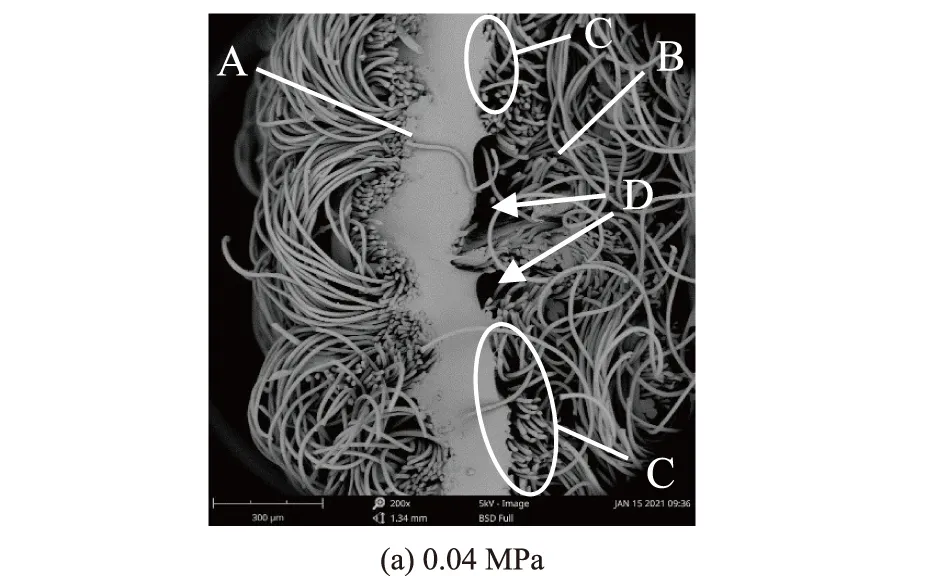

2.4 无痕缝口横截面微观形貌分析

缝口接缝强力测试过程中发现,接缝最先断裂的是超声波熔接缝口,热熔胶条与面料之间的黏结力阻碍缝口的断裂,同时热熔胶条与面料的黏结力也影响胶条的剥离强度。由以上分析可知,风嘴气压对接缝强力和剥离强度具有显著性影响,并且在一定程度上呈现出极其显著的线性关系。为了进一步探究风嘴气压对针织面料无痕缝口的影响,在超声波振幅(30%)、花轮速度(200 cm/min)和热风温度(210 ℃)固定的情况下,分析风嘴气压在0.04,0.06,0.08 MPa时无痕缝口横截面的微观形态。

图6为针织面料超声波无痕压胶缝口截面SEM图。由图6可以看出,当风嘴压力为0.04 MPa时,热熔胶条与面料之间仍有较多的孔空隙,胶条与纤维的有效黏结面积较小,使得接缝质量不佳;当风嘴压力增至0.06 MPa时,热熔胶条与面料之间的空隙相对减少,胶条与纤维的有效黏结面积增多,因此无痕缝口的接缝强力和剥离强度相对增大;当风嘴压力为0.08 MPa时,热熔胶条与纤维的有效黏结面积最多,无痕缝口的质量达到最佳。

A-热熔胶条;B-面料;C-胶条与面料黏结区域;D-胶条与面料之间空隙。图6 无痕缝口横截面SEM图Fig.6 SEM micrographs of seamless seam cross section

从微观角度看,热熔胶条与面料之间空隙越小,有效黏结面积越大,无痕缝口接缝强力和剥离强度越高;热熔胶条与面料之间空隙越大,有效黏结面积越小,无痕缝口接缝强力和剥离强度越低。因此,提高无痕缝口性能需增大胶条与纤维的有效黏结面积,减小缝口处多余的空隙。

3 结 语

文中针对针织运动面料使用超声波无痕压胶工艺,以接缝强力和剥离强度为指标对其4个工艺参数进行优化,通过单因素实验得到如下结论。

1)无痕缝口的接缝强力随着超声波振幅的增加先增大后减小,随着花轮速度的增加而减小,随着热风温度的升高先增大后减小,随着风嘴气压的增加而增大。

2)无痕缝口的剥离强度随着超声波振幅的增加先增大后减小,随着花轮速度的增加而降低,随着热风温度的升高而增大,随着风嘴气压的增加而增大。

3)无痕缝口性能较佳工艺参数如下:超声波振幅为30%~40%,花轮速度为100~150 cm/min,热风温度为310 ℃,风嘴压力为0.08 MPa。

4)超声波振幅、花轮速度、热风温度和风嘴气压对针织面料无痕缝口的接缝强力和剥离强度均有显著性影响。且超声波振幅、花轮速度以及风嘴气压对接缝强力的影响在一定程度上有较显著的线性关系,热风温度和风嘴气压对剥离强力的影响在一定程度上有极其显著的线性关系。

5)通过SEM分析可知,无痕缝口的接缝强力和剥离强度越大,热熔胶条与面料之间空隙越小,有效黏结面积越大,可依据此原理优化工艺参数以改进无痕缝口性能。