数字孪生技术在离散制造车间的应用与展望

武晓平 高峻岭 张勇 成新荣

(兰州空间技术物理研究所,甘肃兰州 730000)

0 引言

在智能制造的发展与实践过程中,制造过程中的信息世界和物理世界的交互与融合成为瓶颈问题[1]。以航天产品生产为例,航天产品的制造过程是一种典型的单件小批量离散制造模式,制造工艺重复性差、加工路线安排随机性大、产品生产节拍难以固定,生产过程极易受到不确定性因素(例如紧急插单、操作人员偶然误操作、设备状态不稳等)的影响而导致生产调度调整的常态化,甚至导致正常生产过程的暂时中断。虽然,计算机集成制造(Computer Integrated Manufacturing,CIM)、柔性制造(Flexible Manufacturing System,FMS),制造执行(MES)等先进制造系统被先后用于生产车间,试图通过制造系统的信息化而提升生产系统的自动化程度、效率和可靠性。数字孪生是以数字化方式创建物理实体的虚拟模型,借助数据模拟物理实体在现实环境中的行为,通过虚实交互反馈、数据融合分析、决策迭代优化等手段,为物理实体增加或扩展新的能力[2]。

本篇文章,在有关研究与探索的基础上,对与车间数字孪生模型构建以及其相应的关键技术进行综合性的阐述,并结合应用实例,给出所对应的案例。

1 数字孪生车间的基本构成

离散车间的生产过程所面临的关键问题在于车间生产要素工艺路线的不确定性,车间生产要素存在多种类型,以及车间存在多种动力源的外部和内部动力扰动因素。这就要求数字孪生车间能够对制造环境中的生产要素信息进行实时监控和交互分析,达到有效地管理生产要素,控制生产活动,快速制定可执行的生产决策或工艺路线。

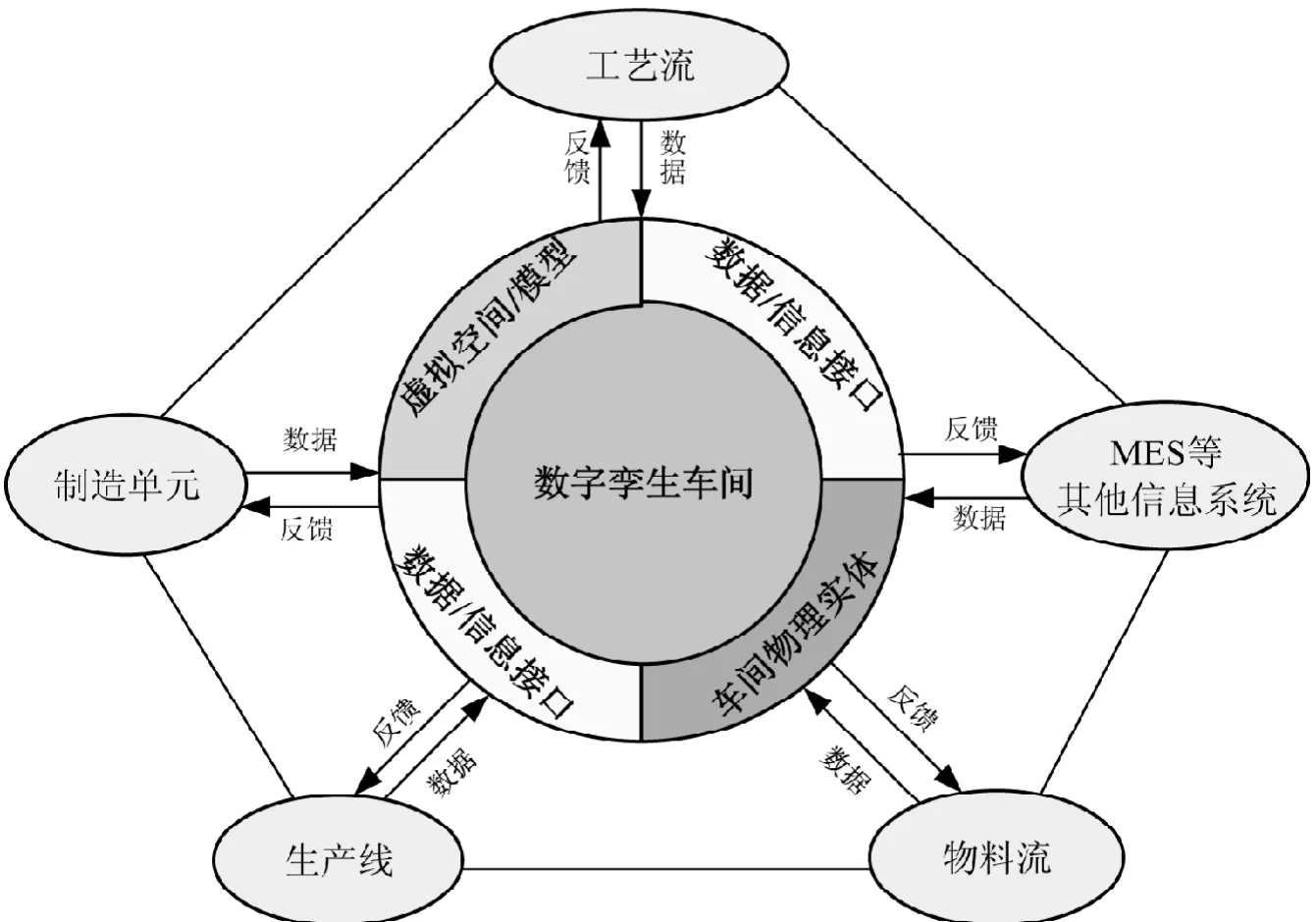

结合数字孪生技术,数字孪生车间应该具有以下功能:一是对生产过程中的各物理对象的各类数据进行集成,真实反映车间生产过程运行状态;二是需要建立基于物理规律的车间物理过程高保真数字模型,根据实际加工过程采集的数据模拟加工过程的行为,状态等,使基于数字孪生的仿真模型随着加工过程同步演变和进化;三是不仅能够真实映射车间物理对象,而且能够基于所建数字模型反向来优化物理对象,进一步通过数据融合分析等手段来实现车间生产过程决策与优化。那么,结合相关研究可以看出[3-4],数字孪生车间主要由三大部分组成:车间生产过程物理实体;车间生产过程虚拟空间或模型;车间物理空间和虚拟空间之间的数据信息和通讯信息交互接口,如图1所示。

图1 数字孪生车间基本组成Fig.1 Basic composition of digital twin workshop

这三者之间的关联逻辑主要是以生产用机床、机床设备所组生产线甚至整体车间等所对应物理实体的数字模型为基础,融合其各个单元所产生的实时数据,采用虚拟模型映射现实车间生产活动中物理实体的行为,从而形成具有“感知→关联→模拟→控制”的数字孪生车间。其中,感知指使用多传感器或信息系统感知现实车间运行的状态;关联是通过数据或信息接口连接车间虚拟空间与物理世界;模拟指通过对传感器感知到的数据,在虚拟空间或模型中进行计算或仿真,洞察车间可能的异常;控制指根据对根据孪生模型运算或仿真结果做出相应的决策,由人员或控制系统调动执行器去执行决策来把控物理车间生产过程。

2 多层次的数字孪生车间模型

车间对数字孪生技术的本质需求不仅仅包括实体和逻辑对象。其本质也可以是一些逻辑实体,例如生产流程、业务流程、生产组织结构等。从组件开始,首先构造设备数字孪生体,用设备孪生体在工艺流程或生产任务的约束下构成生产线孪生体,接着在MES、ERP、PLM等信息系统的支持下,建立一个车间的数字孪生体。面向离散车间数字孪生技术的应用,从孪生模型基本构成重点进行阐述。

2.1 车间物理实体

对于制造车间来说,物理实体主要指的就是车间中人员、机器、物料、环境等客观存在的。它们负责执行车间必要的生产活动,并提供相应的数据,例如设备数据、人员信息、环境数据等。它们有机结合构成了车间的主体,实现了产品的加工、装配、运输和仓储等生产活动。

2.2 车间孪生模型

2.2.1 制造单元孪生模型

对于制造单元来说,设备单元的数字化是整个孪生系统的最小单元。其主要是要将现有的自动化设备进行相应的数字孪生映射。从而达到最小单元的数字化要求。

在日常的故障预测和维护中,通过物理、几何、行为和规则来建模评估设备当前状态。这样相较于传统自动化设备,可以拥有更强的竞争力通。因此开发具有数字孪生功能的制造设备,对制造业产业升级实现智能制造具有巨大的推动作用。

通过对车间实际数控加工中心进行三维可视化建模,对设备运行数据进行采集,并在此基础上对制造单元的健康状态和能力进行评估。

2.2.2 生产车间孪生模型

生产车间孪生模型是在制造单元孪生模型基础上,通过单元与单元之间的逻辑搭建模型。针对现实车间组成要素、组织结构和运行机制的建模达到虚实同步。与此同时,要实现整个系统的“可控性”,就一定要对生产计划和运行过程进行模拟分析评价,这样也就实现对与车间的优化。通过对各生产要素的映射及其生产组织关系的刻画,构成了由路径、设备和虚拟节点形成的物流网络模型;与MES、ERP等企业业务信息系统集成,关联相关加工工艺、集成相应生产过程,搭建出整个车间生产所需要的逻辑模型,数字化呈现物料在虚拟车间的有序流动。

2.3 车间孪生数据/信息

车间孪生数据和信息是孪生模型进行车间运行过程评估、预测、优化等应用的基础。

车间孪生数据主要由虚拟车间相关数据、车间传统生产数据,以及它们之间融合产生的数据组成[1]。数字孪生出的虚拟车间,其数据主要包括运行所需数据和生产过程中产生的数据,如工艺数据、仿真数据以及评价、优化、预测等数据。传统生产数据主要包括人、机、物、产品等必要数据,以及完成产品生产的过程数据。虚拟车间与物理车间进行统计、回归、聚类、演化等操作后,可以融合产生相对应的数据,我们称之为融合衍生数据。

数字孪生车间的首要任务就是采集其所对应现实孪生体全生命周期的数据。其中包括当生产设备尚为产品时,设计和生产过程的数据。还有产品化投入使用后,使用数据和后期的维修保养记录。由此可见,数据是达到车间数字孪生的一个根本。基于数据,数字孪生车间通过各式数据模型,逻辑模型,三维模型,可视化模型,将物理车间不同制造过程或生产阶段生成的数据进行关联、融合、分析、仿真等运算,形成从数据—信息—知识、规则—应用的孪生车间数据流。

2.4 车间应用服务

借助工业互联网、大数据、深度学习等技术,开展不同场景下的应用服务。从生产流程角度来说,应用服务可以分为:生产之前,利用车间孪生模型自动解析生产计划、执行并反馈物流任务、执行生产任务和返回生产计划评价,所有反馈和优化等算法组成了对生产排程的有效验证、分析和优化,实现生产任务自组织和物料流在信息空间的逻辑流动,通过统一监控变量配置与统一管理以及多层级监控和可视化看板管理;生产执行过程中,在实时数据驱动下的虚拟车间在线仿真实现生产过程自调节;生产之后通过数据挖掘,数据训练,并根据结果优化仿真模型,形成冲突协同策略、扰动处理策略、物流调度策略和过程控制等策略集,从而不断提高决策的合理性、精准性和鲁棒性,实现孪生模型的自学习和迭代优化。

比如可以提供生产执行过程中的监测服务。可以在车间集中管控室、各单元/产线、各工位端等建立分布式的三维可视化看板系统,实现信息纵向和横向贯通及信息流在物理空间的透明可视;车间在线调度服务,在生产扰动下借助基于多智能体调度模型和实时数据驱动下在线仿真辅助系统决策,实现生产过程智能化。

比如可以提供生产执行过程中的监测服务。分布式建立三维可视化看板系统,做到可以在车间任何地方,例如管控室、单元、产线、工位端监测到信息流,实现信息流全方位贯通确保信息流的透明化可视化。车间实时调度,在生产过程实施变动的情况下,借助多智能体调度模型,实时采集数据,并在数据的驱动下在线仿真,帮助工艺人员进行辅助决策,实现生产过程智能化。

3 数字孪生车间及其未来发展

3.1 孪生模型的快速开发与重用

孪生模型的建立和管理是制造企业实现制造数字化、智能化的重要环节。由于制造过程的复杂性,制造生命周期中的数字模型具有一些新的特点,包括孪生模型的组成更加复杂,有更多类型的孪生模型组成组件和模型组件之间更复杂的关系。孪生模型的生命周期较长,模型将随着车间制造过程的演化而演化。由于模型构件之间关系的复杂性,模型演化过程非常复杂,具有很高的不确定性。而车间孪生模型是高度异构的,大量的模型是由不同的组织使用不同的平台、架构、开发语言和数据库构建的。而且随着车间设备的增加、产品种类的变化、工艺路线的更改等,孪生模型将会愈发复杂。为了提高孪生模型开发的效率和质量,孪生模型的标准化、甚至模块化开发,以及孪生模型的重用变得越来越重要。

3.2 孪生模型与智能技术的结合

以大数据技术为例,随着制造系统变得越来越复杂,在制造生命周期中产生了大量的数据,即工业大数据。一方面,产业大数据的出现为并购技术带来了新的机遇。传统的制造过程数据分析方法包括理论分析机理模型、经验模型以及数学统计模型。由于制造过程存在很强的复杂性和大量的不确定性,传统数学建模方法很难建立制造系统的模型。基于系统运行过程中产生的大量数据,可以通过机器学习的方法建立制造系统的新模型。数字孪生技术与大数据的本质差异在于,数字孪生可以直观地在虚拟世界运行验证和反哺制造过程。在人机交互层面与产品全生命周期管理上远远比单纯的大数据技术更灵活,更全面,而大数据在数据处理和分析上更专业、高效。二者相互结合可以探索大数据在制造活动的各个过程中的价值。例如,通过建立三维仿真环境,对基于大数据所建模型进行验证和优化,从而提高模型的质量和成熟度。