碳纤维增强高铝锌合金复合材料制备及摩擦性能研究*

钟 斌,呼帅邦,于正洋,张 林,周龙龙,梁靖松

(西安科技大学 机械工程学院,西安 710054)

0 引 言

高铝锌合金是近几十年来国内外应用日益广泛的一种有色金属新材料[1],由于其低熔点、低密度和具有优异的机械性能等[2-3],因此被广泛用于煤矿、石油和航空航天等领域[4-5]。随着社会工业的发展,人们对高铝锌合金的摩擦学性能要求越来越高,因此为了进一步增强高铝锌合金减摩耐磨特性,研究开发新型高铝锌合金作为减摩耐磨材料具有重要的现实意义[6]。本文研究的高铝锌合金ZA27与目前广泛使用的铜基耐磨合金相比,具有更高的强度和更低的密度[7],从而在零件的轻量化设计中起重要作用。此外,中国锌储量丰富,在全球锌储量中排名第二,锌合金的价格也仅为传统铜合金的1/3左右,使其经济性更为突出[8]。

近年来,人们主要从合金化、热处理及变质处理等几个方面入手研究锌铝合金的摩擦性能[9-10],而随着碳纤维、石墨烯、聚乙烯纤维等高性能材料的不断涌现,非金属材料增强金属基复合材料的研究受到了国内外研究者的广泛关注[11-13]。碳纤维是一种新型的高强度、高弹性纤维材料,其中碳含量超过95%,具有密度小、质量轻、热膨胀系数小、摩擦系数小、耐高温性和自润滑性能好等优点[14-15]。碳纤维比金属材料具有更高的比强度和比弹性模量,并且与陶瓷相比具有更高的韧性和抗冲击性[16]。目前,碳纤维在高铝锌合金方面的应用很少,而制造碳纤维增强金属基复合材料的主要技术难点是难以形成稳定有效的界面结合,降低了复合材料的整体性能,从而限制了碳纤维增强金属基复合材料的广泛应用[17]。

目前成熟的高铝锌合金大多采用铸造的方法制备,存在铸件质量不稳定,生产工序多,工艺过程控制较繁琐等问题[18-19],同时影响因素复杂也会产生许多缺陷,例如:在铸造时,由于ZA27合金组成相的密度差较大,会造成严重的比重偏析,还有缩孔、底缩、气孔、裂纹等缺陷[20-21],并且铸造过程对环境也有严重的污染性。与普通的铸造法相比,冷压烧结制备出的合金材料没有明显的裂纹、孔洞,使得纤维在基体中分布均匀,界面结合力大小适当[22-23],其工艺过程也更为简便,对环境也没有污染性。本文以高铝锌合金ZA27为研究对象,并以含量为3%(体积分数)表面金属化短切碳纤维为增强材料,通过冷压烧结技术,制备了一种新型高铝锌合金复合材料。对金属化碳纤维和复合材料的微观形貌、物相结构特征、元素分布及摩擦性能进行了系统研究,为制备摩擦性能优良的碳纤维增强高铝锌合金复合材料奠定了基础。

1 实验材料与方法

1.1 实验材料

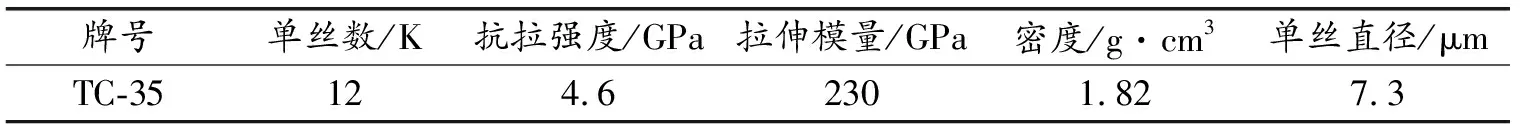

本文研制的新型高铝锌合金复合材料及作为对比材料ZA27的化学成分见表1。试验所用的金属粉末均为化学纯,其中锌粉、铝粉、镁粉、铜粉均为300目,纯度均大于99%,选用TC-35型12K碳纤维为研究对象,其基本性能参数如表2所示,短切碳纤维长度约为2~3 mm。

表1 试验材料的化学成分(质量分数,%)Table 1 Chemical composition of test materials(wt%)

表2 碳纤维基本性能参数Table 2 Basic performance parameters of carbon fiber

1.2 实验方法

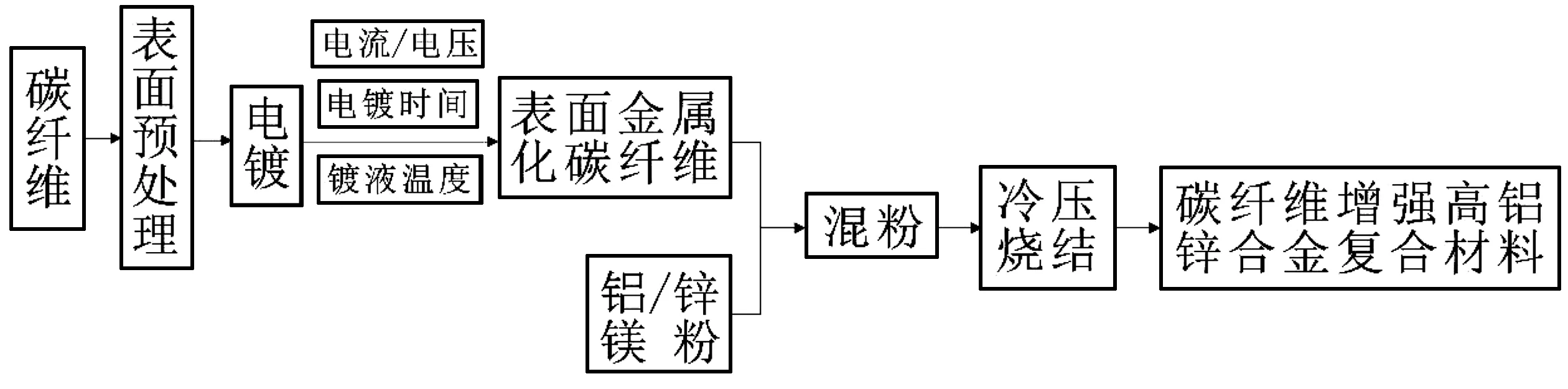

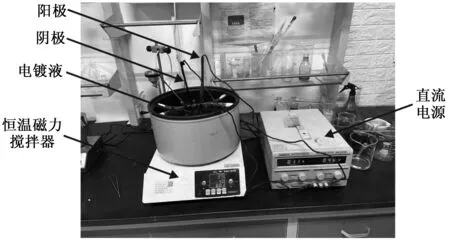

由于碳纤维和ZA27的界面结合性差,所以采用电镀的方法在碳纤维表面镀覆铜层,从而改善碳纤维与基体材料的界面结合性,形成稳定有效的界面结合,并通过冷压烧结的方法制备了碳纤维增强高铝锌合金复合材料,实验过程如图1所示。

图1 复合材料制备过程Fig 1 Composite material preparation process

1.2.1 预处理工艺

在碳纤维表面金属化前需进行表面预处理,首先进行除胶(热脱脂+丙酮溶液浸泡):将坩埚洗干净用去离子水冲洗后,放入干燥炉中干燥,取出后在坩埚中加入称量好的碳纤维束,放入DRZ电阻炉中,升温至400 ℃灼烧120 min,烧掉表面上的有机粘合剂(环氧树脂),将其在丙酮溶液中浸泡60 min以溶解焦炭,并用去离子水洗涤、干燥后待用,其目的是为了去除商用碳纤维表面覆盖的环氧树脂。之后进行表面粗化:将除胶后的碳纤维束置于NaOH溶液中粗化,同时在智能磁力搅拌器上旋转并加热15 min后,将碳纤维束取出并用去离子水冲洗至中性,放入电热恒温干燥箱中烘干,这是为了增加纤维的表面粗糙度,增加极性基团,从而增加表面活性,改善与金属基的亲和性,为碳纤维表面金属化做准备。

1.2.2 碳纤维表面金属化

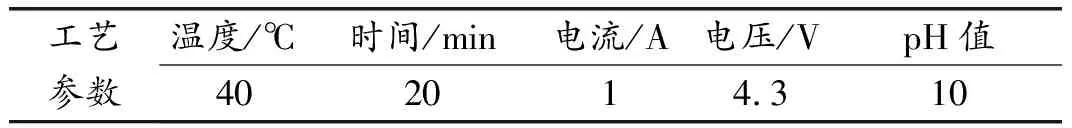

将上述预处理后的碳纤维束置于电镀装置中进行电镀,电镀液的组成和工艺参数见表3和表4。本实验中电镀铜的步骤如下:步骤1.称量所需的硫酸铜、酒石酸钠、柠檬酸钠和硝酸钾,并溶解在适量的去离子水中,搅拌至完全溶解,依次混合,并向混合后的镀液中逐滴加入氨水,调节镀液的pH至10,定容至500 mL;步骤2,用砂纸将高纯铜板表面的氧化物除去,超声波清洗30min,用去离子水冲洗;步骤3,将碳纤维束和高纯度铜板分别固定到电源的阴极和阳极,并置于如图2所示的电镀装置中,通过控制电流、电压和电镀时间进行电镀,之后用去离子水洗涤并干燥。

表3 电镀液成分Table 3 Electroplating solution composition

表4 电镀工艺参数Table 4 Electroplating process parameters

图2 电镀装置Fig 2 Electroplating device

1.2.3 混料和冷压烧结

使用特殊剪切刀具将表面金属化后的碳纤维束剪切成2~3mm的短切碳纤维,选择丙三醇作为湿混剂,通过湿混的方法将短切碳纤维均匀的分散在基体粉末中。将混合料放入钢模在500 MPa压力下压制成φ30 mm×10 mm的试样,保压20 min后脱模,得到胚体。将压制好的胚料置于DRZ电阻炉中,以10 ℃/min的升温速率升温至290 ℃保温30 min除去残余的丙三醇,后继续升温至390 ℃保温120 min,随炉冷却,得到碳纤维增强高铝锌合金复合材料,具体的冷压烧结工艺曲线如图3所示。

图3 冷压烧结法制备复合材料工艺曲线图Fig 3 Process curve diagram for preparing composite materials by cold pressing sintering method

2 结果与讨论

2.1 碳纤维表面金属化的微观形貌及物相分析

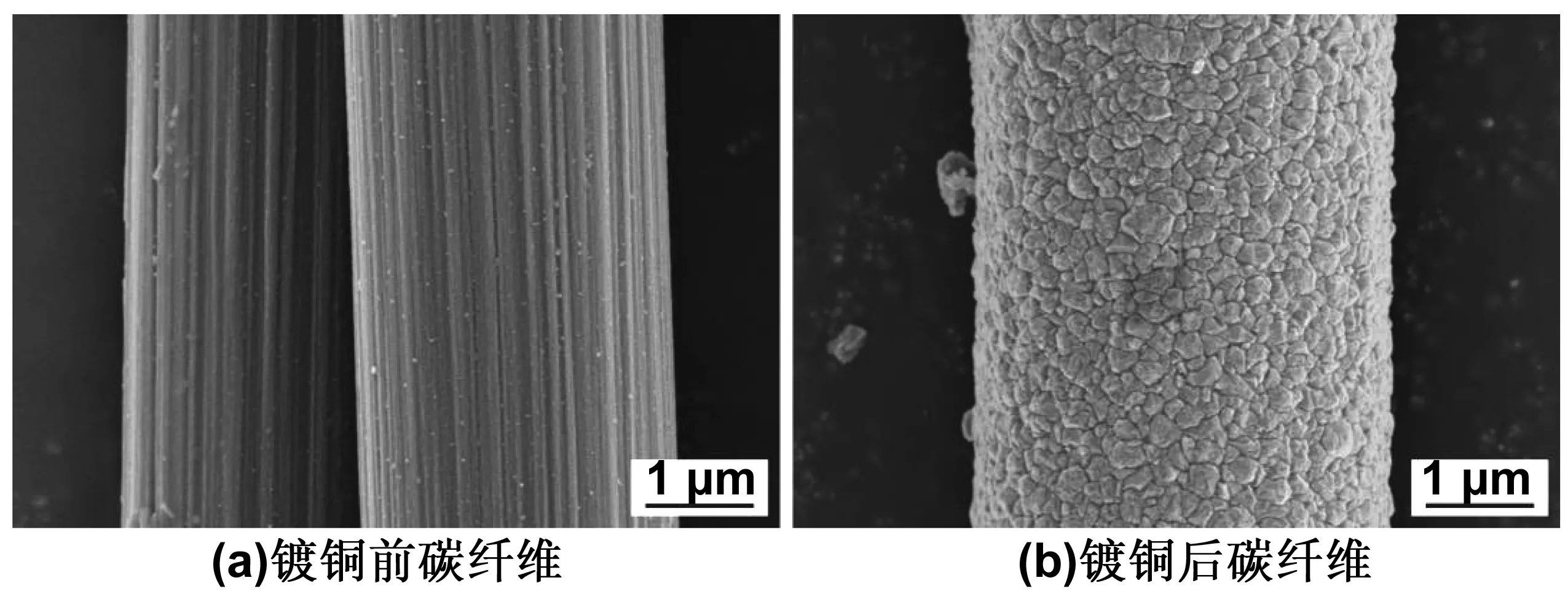

采用ZEISS Gemini 300型扫描电子显微镜对碳纤维镀覆铜层前后的表面形貌及截面形貌进行观察和分析,图4(a)为电镀前碳纤维的表面形貌,可以明显看出碳纤维表面经NaOH溶液粗化后没有胶状物质,且存在明显的纵向沟槽,表面粗糙度有所增加,同时碳纤维表面没有开叉、断裂等明显损伤,并且纵向沟槽可以增大碳纤维与铜层之间的接触面积和界面结合力。图4(b)为镀液温度40 ℃,电镀时间20 min,电流1 A,电压4.3 V下所得碳纤维表面镀铜层的微观形貌图,可以看出铜层将碳纤维完全包覆,表面镀覆铜层颗粒致密整体均匀,无明显脱落等缺陷;铜层的生长是一个比较复杂的过程,涉及到晶体的形核和核长大、铜颗粒的催化沉积等过程。在电镀刚进行的情况下,碳纤维表面的沟槽底部容易使铜颗粒优先沉积形成铜的晶核,随着电镀进程的进行,在原本不利于形核的碳纤维凸起处和沟槽侧面也会出现铜的晶核,然后随着时间的延长整个碳纤维表面将布满铜的晶核并同时长大。随着电镀时间的延长,初始在碳纤维表面的沟槽底部和结构不完整的位置形成的晶核逐渐长大,小颗粒晶核继续聚集成大颗粒,最后连成膜形成连续均匀的铜层[24]。

图4 碳纤维镀铜前后的表面形貌Fig 4 Surface morphology of carbon fiber before and after copper plating

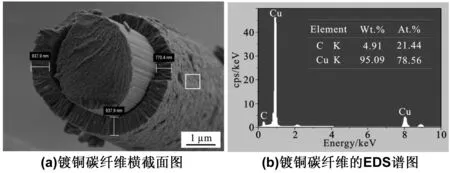

图5(a)是镀铜碳纤维的横截面图,可以看出呈径向生长分布的铜层均匀的环绕在碳纤维周围,平均镀层厚约为882.1nm。对镀层(图5(a)框中)进行EDS定量分析后获得元素的重量百分比和原子百分比(见图5(b)),由能谱图及表中数据可以看出,镀层包含铜、碳两种元素,说明电镀过程没有引入新的杂质元素,其中铜元素对应的谱线峰最高,铜和碳原子含量分别为78.56%和21.44%,质量百分比分别为95.09%和4.91%。

图5 镀铜碳纤维的扫描电子显微镜图Fig 5 Scanning electron microscope image of copper-plated carbon fiber

2.2 碳纤维增强高铝锌复合材料的微观形貌及物相分析

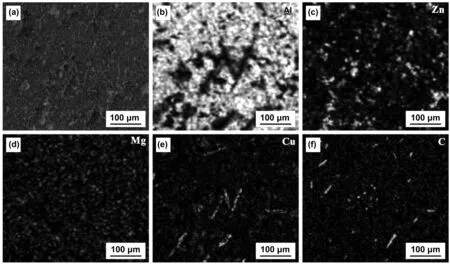

采用ZEISS Gemini 300型扫描电子显微镜对碳纤维增强锌铝复合材料材料进行EDS面扫描,获得复合材料各元素分布图。由图6(b),(c),(d)可以看出,碳纤维增强高铝锌复合材料中铝、锌、镁、3种元素分布相对均匀。图6(e)和图6(f)中可以看出,铜元素、碳元素呈条状集中并整体弥散分布到基体中,且区分明显,说明表面镀铜短碳纤维在基体中分散均匀,基本没有出现团聚现象。其中部分碳元素集中后呈点状,可能由于碳纤维排布方式不同或者在压制过程中的较大压力使得镀铜碳纤维发生断裂。

图6 复合材料表面形貌和元素分布图Fig 6 Composite material surface morphology and element distribution map

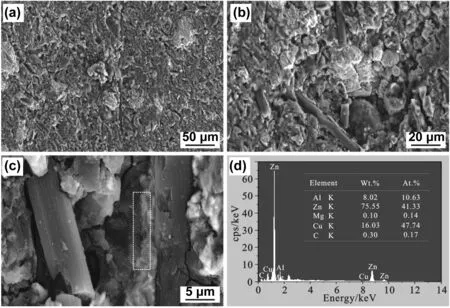

图7为碳纤维增强高铝锌合金复合材料扫描电子显微镜图。从图7(a)中可以看出,材料整体结合紧密,没有明显的空隙,图7(c)中可以看出镀铜短碳纤维与基体材料结合紧密,并且基体材料完整的包覆在镀铜碳纤维表面,形成致密的微观结构,没有观察到明显的孔隙或碳纤维损坏。铜镀层是高度可靠的并且具有优异的抗氧化性,因此当在高温下与基体材料复合时,可以有效的防止碳纤维发生质损,并且阻止碳纤维之间的直接接触和团聚。对框选部位进行能谱分析如图7(d),发现结合部位的元素大部分是锌和铝,且含有较多铜元素和少量碳元素和镁元素,说明只有少量碳纤维向基体中扩散,并且镀铜碳纤维与基体材料结合界面处有较多铜,说明铜镀层可以有效抑制碳元素在烧结过程中的扩散,并改善了碳纤维与基体材料的界面结合性。

图7 复合材料扫描电子显微镜图Fig 7 Composite material scanning electron microscope image

2.3 碳纤维增强高铝锌复合材料的摩擦性能

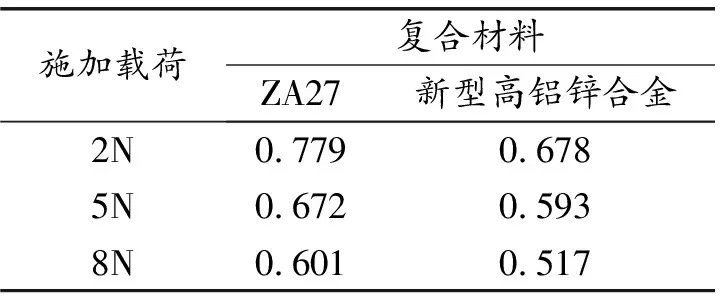

表5表示通过冷压烧结法制备的ZA27与碳纤维增强高铝锌合金复合材料的平均摩擦系数,其平均摩擦系数变化趋势如图8所示。在室温条件下,使用MFT-R4000直线往复式摩擦试验机研究试样的摩擦学特性,试验参数在摩擦频率为2 Hz、摩擦长度为5 mm、摩擦时间为20 min不变的情况下,施加载荷依次增大为2、5、8 N。结果显示,碳纤维增强高铝锌合金复合材料的摩擦系数明显低于ZA27,并且两者的摩擦系数都随着载荷的增加依次减小,这是由于在磨损过程中产生的循环载荷作用下,试样表面发生塑性变形,碳纤维由于表层的去除而暴露于表面,在接触力的作用下,碳纤维被部分研磨成细碳颗粒,碳颗粒是一种很好的固体润滑剂,它会在样品的磨损表面形成薄膜,由于该膜的存在,防止了复合材料在摩擦过程中与其对应物之间的金属对金属接触[25],使得复合材料的摩擦系数减小。随着施加载荷不断增大,摩擦温度也随之增加,如果摩擦产生的热量不能及时消散,温升会改变摩擦接触面的表面性质。碳纤维增强高铝锌合金复合材料表现出比ZA27更好的摩擦性能的另一个原因在于改善复合材料的导热性,碳纤维是一种无机高分子纤维,碳含量超过90%,微观结构类似于人造石墨,是乱层石墨结构,其导热系数一般在0.025~0.09 W/(m·℃),由于其本身具备优异的导热系数使得碳纤维的导热性高于合金基体,因此碳纤维的存在可以使摩擦产生的热量及时消散,从而降低摩擦过程中的表面温度,优化了材料的摩擦性能。

表5 复合材料的平均摩擦系数Table 5 Coefficient of friction of composite materials

图8 复合材料的平均摩擦系数变化图Fig 8 Change graph of average friction coefficient of composite materials

3 结 论

(1)采用电镀工艺在碳纤维表面镀覆铜层,铜层将碳纤维完全包覆,表面镀铜层整体均匀,无明显脱落;并通过冷压烧结的方法制备了碳纤维增强高铝锌合金复合材料;碳纤维表面金属化有效防止在烧结过程中碳元素向基体材料中扩散,并改善了碳纤维与基体材料的界面结合性。

(2)碳纤维增强高铝锌合金复合材料的平均摩擦系数明显低于ZA27的平均摩擦系数,并且在其他参数不变的情况下,随着施加载荷的增加摩擦系数不断减小,说明金属化碳纤维的加入防止了摩擦过程中复合材料与其对应物之间的金属对金属接触,从而优化了材料的磨擦性能。