磁路引导在感应加热系统中的应用

徐 微,李守智,李波波,杨文强,张 苗

(1.西安交通大学城市学院电气与信息工程系,陕西 西安 710018;2.西安理工大学电气工程学院,陕西 西安 710048;3.西安增材制造国家研究院有限公司,陕西 西安 710075)

金属元件的热处理过程中,感应加热相较于传统的化学燃烧加热,具有很多优点,如效率高、控制精准、绿色环保等[1],因此在拉丝机、吹膜机、造粒机、注塑机、挤塑机、热塑性塑胶管材、型材生产等加热领域的应用越来越广泛[2]。

影响感应加热效率的因素非常多,2010 年陈刚[3]运用ANSYS 模拟了钟罩式感应加热炉温度场分布,若要取得快速的升温,则需要提高加热体的功率,即热生成率。2015 年Russell 等人[4]研究了电源频率、电流密度对金属工件感应加热效果的影响,增大电流,能有效提高感应加热效率,对于表面加热,频率越高,加热时间就越短。2015 年郭建龙等人[5]研究了不同感应线圈电参数电流、频率,线圈匝数,铸坯的初始温度对连铸方坯横截面温度分布的影响。2015 年薛萍等人[6]研究了平板式感应加热线圈磁场的分布特性,通过改进线圈和平板的结构、优化加热参数和控制策略来提高线圈中心的加热温度。2016 年孙兴龙等人[7]研究了磁场作用深度、电源功率和测试点高度对矩形电磁冒口加热效率的影响。2019 何明等人[8]研究了磁屏蔽对钢包结构中电磁出钢系统中电源功率损耗的影响,采用磁屏蔽的方法能够有效降低线圈的功率损耗。

从查阅的文献来看,感应加热效率主要与电源频率、功率、磁场强度、加热距离等因素有关[3-8]。随着电源功率的增加,感应加热效率也随之增加,但是电源功率的增大会使感应加热电源体积增大同时还有重量增加[9]。对于高频感应加热电源而言,则是伴随着成本的大幅度提高,提高了高频感应加热系统成本[10]。

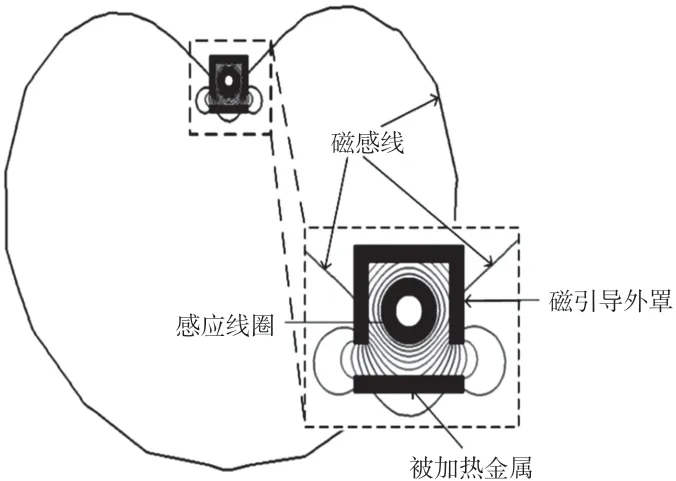

因此采用磁路引导技术[11],通过给单匝空心铜管加装导磁外罩,减小感应加热的磁场损耗,来提高感应加热效率。目前关于单匝空心铜管感应加热线圈采用磁路引导技术的文献几乎没有,因此本文的研究具有一定的创新性,为工程实际提供一定参考价值。

1 感应加热磁路引导理论分析

感应加热是利用电磁感应原理使被加热的物体内部产生涡流,依靠这些涡流的能量达到加热目的[12]。

根据电磁场理论,变化的磁场产生感应电动势,由法拉第电磁感应定律,可得工件感应电流与磁感应强度的关系如公式[13]:

B为磁感应强度,S为线圈的截面积,Φ为通过该横截面积的磁通,e为感应电动势,I为感应电流,Z为被加热物体的阻抗。

涡流回路产生大量的热,其热量可由焦耳-楞次定律确定:

式中:Q为工件内产生的热量,I为感应电流,R为工件的电阻。

感应加热过程中起主导作用是电磁感应过程。根据毕奥-萨伐尔定理,可得空间任一点处产生的磁感应强度[14]:

式中:L电流积分路径,B为磁感应强度,Ia为通过感应线圈的电流,μ0为真空中的磁导率,Idl为电流元,r为电流元到空间中某一点的距离,空间某点一处产生的磁感应强度B大小与电流强度成正比。

材料的磁导率越大,磁通就越大,关系如式(6)、式(7)所示:

F为磁动势,Φ通过该横截面积的磁通,Rm为磁阻,L表示磁路长度,A表示磁路横截面积。

单匝线圈中通以频率1 MHz 交流电时,若给感应加热线圈加装磁导率高的导磁外罩后,会使磁能聚焦,从而使得作用在被加热物体的磁感应强度增大,而磁感应强度与被加热物体上感生的涡流成正比,磁感应强度越大,被加热物体上感应的涡流越大,涡流越大,被加热物体上的焦耳热越大,使得感应加热的温度就越高,从而采用磁路引导技术能有效地提高感应加热效率。因此采用磁导率较高的铁氧体材料作为导磁外罩材料是可行并且是有效的。

2 基于ANSYS 的磁路引导感应加热系统仿真分析

磁路引导感应加热系统仿真分析包括磁场和热场两大部分,首先分析传统感应加热系统和改进后感应加热系统磁场分布情况,仿真模型如图1、图2所示,其次分析各自的温度场分布情况,最后分析导磁路径与感应加热效率的关系。

图1 传统线圈仿真模型

图2 改进后线圈仿真模型

高频感应加热系统仿真参数:单匝空心铜管直径1 mm,交流电源100 A,频率1 MHz,外罩厚度为1 mm。

2.1 磁路引导对感应加热影响

传统感应加热系统的磁力线分布情况,如图3所示,采用磁路引导技术后,感应加热系统磁力线分布,如图4 所示:

图3 传统感应加热系统磁力线分布图

图4 改进后感应加热系统磁力线分布图

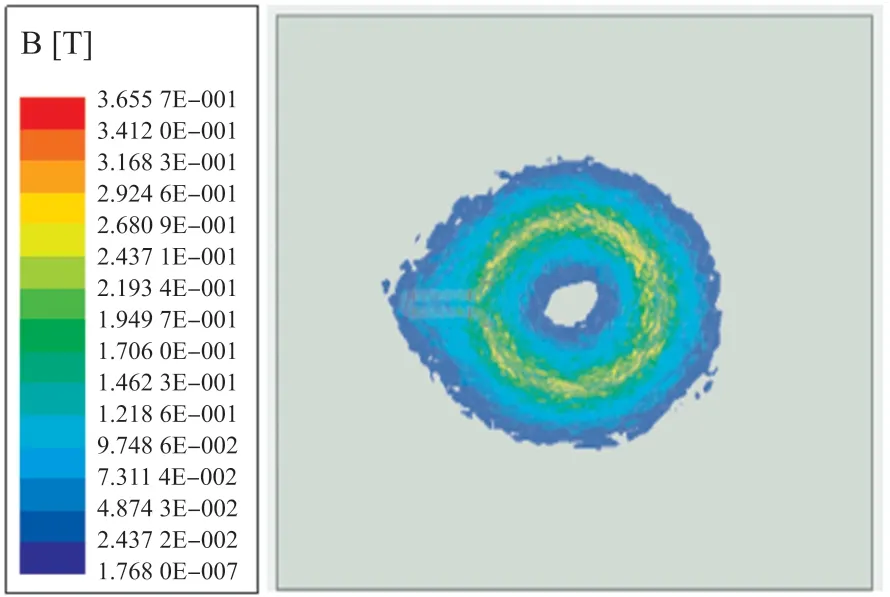

由图3 和4 可知,在相同的电流和频率下,采用磁路引导技术后,作用在被加热物体上的磁力线远远多于传统感应加热时被加热物体上的磁力线。空气的磁导率为1,而导磁外罩的磁导率为1 000,磁能通过导磁外罩被聚集,采用磁路引导后,减小了感应加热的磁场损耗。两种情况下被加热物体磁感应强度分布图如图5、图6 所示,采用磁路引导技术后,被加热物体上的磁感应强度最小值比传统感应加热时磁感应强度最小值增大了2 个数量级。

图5 传统型磁感应强度分布图

图6 改进后磁感应强度分布图

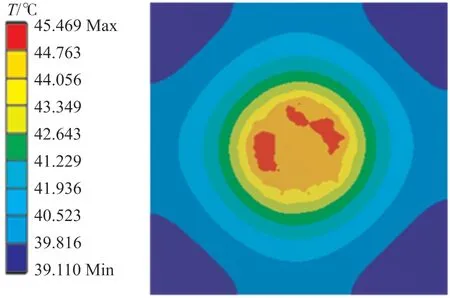

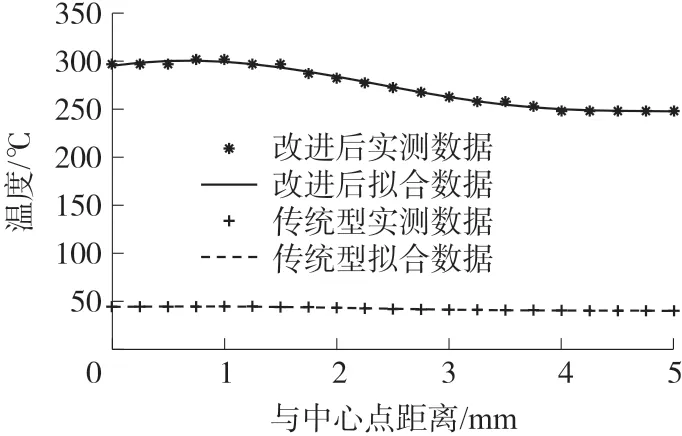

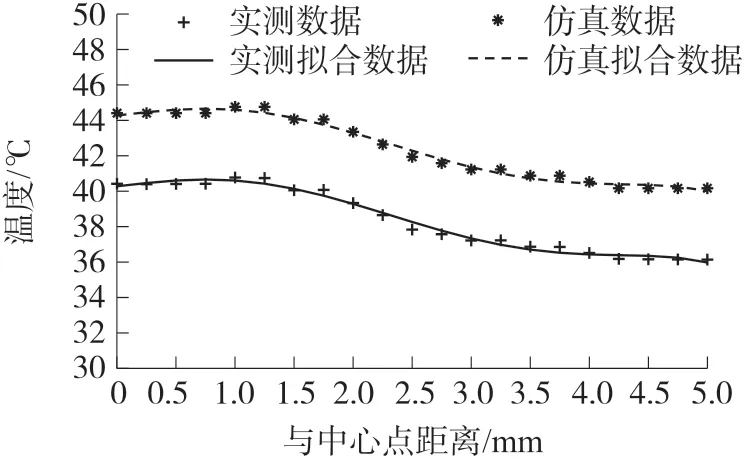

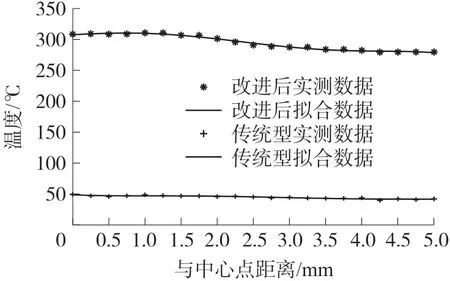

根据ANSYS 仿真得到两种情况下被加热物表面温度分布情况。如图7 和图8 所示。从图7 和图8温度分布图中可以看出,引入磁路引导技术,被加热物体表面平均温度相对传统感应加热,从43 ℃上升到282 ℃,平均加热温度提高了6.5 倍。图9 反应了两种情况下被加热物体表面从中心点到边界处温度分布图。传统感应加热,最低温度为最高温度的86%,加了导磁外罩后,最低温度为最高温度71.8%。

图7 传统型表面温度分布图

图8 改进后物体表面温度分布图

图9 感应加热系统温度分布对比图

2.2 磁路引导路径对感应加热影响

采用磁路引导技术后,能够有效提高感应加热效率。同时磁路引导路径不同,对感应加热效率影响也不同。路径可通过改变导磁外罩形状来实现,因此本部分研究磁路引导外罩形状不同时,感应加热效果。对图10 所示的磁路引导外罩的内侧壁长度按3 种情况进行分析:(1)内侧壁长度为1 mm(倒U 型);(2)内侧壁长度为0.5 mm;(3)内侧壁长度为0 mm(倒L 型)。外侧臂长度恒定为1 mm。利用ANSYS 仿真得到不同磁路路径下感应加热温度分布图,如图10 所示:

图10 不同导磁路径时物体温度分布图

从图11 可知导磁外罩内侧壁长度变短,物体表面平均温度下降,但是加热均匀性变好。内侧臂长度为1 mm 时,被加热物体表面平均温度为282 ℃,被加热物体的表面温差为88 ℃;内侧臂长度为0.5 mm 时,被加热物体表面平均温度为184 ℃,被加热物体的表面温差为54 ℃;内侧臂长度为0 mm时,被加热物体表面平均温度为88 ℃,被加热物体的表面温差为21 ℃。虽然平均温度降低了,但还是高于传统感应加热物体表面温度,再次证明了磁路引导技术在感应加热系统中的可行性。

图11 不同长度内侧臂物体温度分布图

3 实验验证

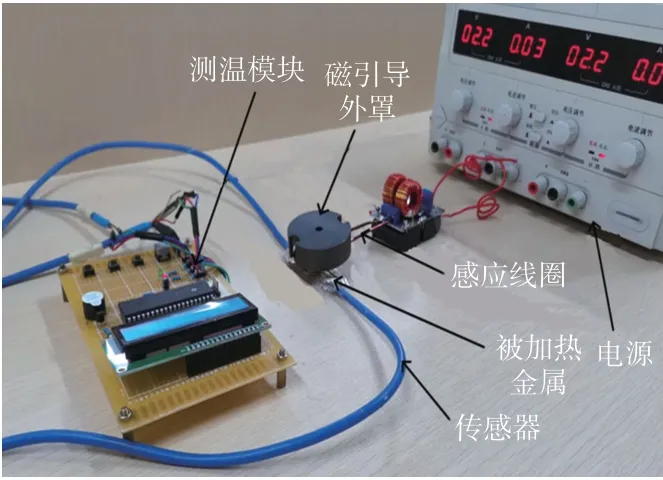

为了验证磁路引导技术的可行性,在线圈匝数为单匝,直径为1 mm 的条件下,对传统感应加热和改进后感应加热系统,施加100 A 的电流,进行实验验证,其中导磁外罩采用铁氧体材料,外罩厚度2 mm,搭建实验平台如图12、图13 所示,被加热金属片上装有2 只超细K 型热电偶,并且配有红外温枪同时测温。

图12 传统感应加热实验平台

图13 改进后感应加热实验平台

利用2 只K 型热电偶和红外温枪,测量电流100 A 时,传统型和改进型被加热物体温度分布情况,实验结果如图14、图15 所示。

图14 传统型实测与仿真温度对比

图15 传统型和改进型实测温度对比

从实验结果可以发现,采用磁路引导技术后,被加热物体温度高于同等条件下传统感应加热系统物体温度。实际测量的物体温度变化趋势与仿真趋势一致。证明了磁路引导技术在感应加热系统中的可行性。

4 结论

首先从理论上对磁路引导技术在感应加热系统中的应用进行了分析,其次,在ANSYS 中建立传统感应加热和磁路引导感应加热系统的磁-热耦合模型,然后对磁引导路径进行了仿真分析。

当电流100 A,频率1 MHz 时,采用磁路引导后,被加热物体的表面最高温度为311.39 ℃,平均温度282 ℃,相比传统感应加热平均温度提高了6.5倍;随着导磁外罩内侧壁长度变小,感应加热整体温度下降,但是加热均匀性变好,当导磁外罩结构为倒L 形时,被加热物体的表面温差为24 ℃,导磁外罩结构为倒U 型时,被加热物体的表面温差为88 ℃。

从仿真结果可以看出采用磁路引导技术后,大大增大了感应加热效率,能较好地实现加热能量的局部集中,因此可以得出以下结论:

(1)采用磁路引导技术,能够提高感应加热效率,用小电流实现较好的加热效果,降低了高频感应加热对电源的要求。

(2)采用磁路引导技术后,实现能量的聚焦,更加适合局部集中加热。

(3)磁路引导外罩结构为倒L 形时,感应加热整体温度下降,但是加热均匀性变好。

(4)采用磁路引导后,对线圈周围的磁路进行了屏蔽,减少了电磁辐射对器件及人身安全的影响。