基于STM32 的磁悬浮轴承数字控制器设计∗

毕家钦,孙冬梅

(南京工业大学电气工程与控制科学学院,江苏 南京 211816)

磁悬浮轴承是一种新型轴承,它利用可控电磁力使转子稳定悬浮,主要应用于高速旋转场合,如离心机、空气压缩机等。与传统轴承相比,磁悬浮轴承具有低功耗、无摩擦、使用寿命长、环境污染小、噪声低以及可通过数字控制器实现各种复杂控制算法等优点[1-3]。磁悬浮轴承控制系统每个环节的变化都会对最终的控制性能造成影响,其中控制器的软硬件设计在控制系统中是决定轴承性能的关键环节[4]。当前国内使用的控制器主要是DSP 和FPGA,但是其价格昂贵且体积较大,硬件资源不能合理利用,对系统性能的提升有限,难以实现商业化应用[5]。而STM32F407 含有PWM、ADC 等多种工业应用和SPI、I2C、CAN、以太网等多种通信接口,使用STM32F407ZGT6 作为主控芯片设计的磁悬浮轴承数字控制器,不仅可以简化电路体积的复杂性,而且可以在减少系统成本的情况下保证控制系统的稳定性。

1 磁悬浮轴承系统介绍

1.1 系统结构

磁悬浮轴承系统分为机械部分和电控部分。电控部分主要由控制器、位移传感器、功率放大器、磁轴承和转子组成,机械部分主要是磁悬浮轴承本体。本文以实验室研制的主动磁悬浮轴承飞轮储能样机为实验对象,其两侧各有一个磁悬浮轴承。磁悬浮轴承系统共有六个自由度,分别是左侧磁悬浮轴承的X轴和Y轴,右侧磁悬浮轴承的X轴和Y轴,以及转子的Z轴和旋转。由于实验室磁悬浮轴承卧式放置,所以转子的旋转和Z轴可不受控制器控制。磁悬浮轴承系统机械结构如图1 所示。其中,1为轴承盖;2 为端盖;3 为径向传感器支架;4 为磁悬浮轴承定子;5 为电机定子;6 为位置传感器安装盘;7 为电涡流位移传感器;8 为滚动轴承。每个径向自由度都配有两个位移传感器,在转子两端的端盖上有滚动轴承对转子进行限位和保护,防止高速旋转下转子对系统造成损伤。

图1 磁悬浮轴系统机械结构图

1.2 系统基本控制原理

单自由度磁轴承闭环控制系统[6]的原理如图2所示。为使转子在平衡位置稳定悬浮,控制器需要同时精确控制转子四自由度上的电磁力大小。当转子受外界扰动发生偏移时,电涡流位移传感器会监测到其偏移误差,然后将位移的电压信号经过滤波和转换后传给控制器,控制器计算并对传感器采集到的位移信号进行处理,将得到电压信号的数字量和设定位置的参考值比较后,输出控制信号,功率放大器根据控制信号将输出电流输入到线圈中,通过产生合适的电磁力驱动转子处于平衡位置。实际工作过程中控制器要同时对转子的多个自由度进行精确控制,才能实现转子的稳定悬浮。

图2 转子单自由度磁轴承闭环控制系统

2 硬件设计

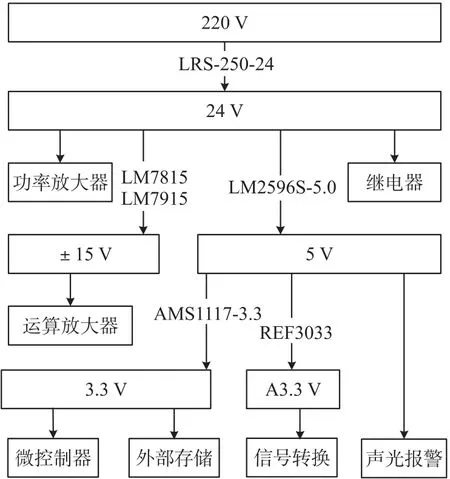

控制器是磁悬浮轴承控制系统的核心,只有控制器正常工作才可能实现转子的稳定悬浮[7]。在设计硬件电路时,需要尽可能缩小控制器的体积,以便安装和降低成本。控制器主控芯片采用ST 公司的STM32F407ZGT6 芯片,该芯片集成了丰富的外设资源,主频可达到168 MHz,提供了磁轴承控制系统所需的计算速率和外围电路所需的接口,外围电路包括电源电路、电涡流位移传感器电路、外部存储电路、实时时钟电路以及功率放大器控制电路等。硬件结构如图3 所示。

图3 硬件模块结构图

2.1 电源转换电路设计

硬件设计的关键是供电电路,电源稳压是否精确直接决定控制器和传感器工作的稳定性。电源需要在满足系统工作最大功率的情况下,选择纹波系数小、温度系数好的电压转换芯片[8]。此外,电源芯片的外围电路设计时也需要加入硬件滤波,从而消除电源的纹波,确保电压的平稳。

本文中传感器和继电器使用的24 V 电源通过220 V 交流电接入明纬LRS-250-24 开关电源转换得到,该开关电源效率高达87%,具有过载、过压、过热和短路保护;声光报警电路使用的5 V 电压由LM2596S-5.0 开关电源芯片将24 V 转换得到;MCU和外部存储使用的数字3.3 V 由AMS1117-3.3 低压差线性稳压芯片将5 V 转换得到;用于给A/D 转换提供基准电压的模拟电源A 3.3 V 由电压基准芯片REF3033 将5 V 电压转换得到,其噪声低、温度系数高、精度高,可以过滤和屏蔽电路中的毛刺和干扰;运算放大器使用的±15 V 电源分别选择LM7815 和LM7915 稳压芯片由24 V 电压转换得到。电压转换设计方案如图4 所示。

图4 电源转换设计方案

2.2 电涡流位移传感器电路设计

该控制器需要采集4 自由度的位移信号,每个自由度都需要两个传感器,因此控制器A/D 采集在保证转换精度的同时也要有足够的采样通道数,STM32F407 的ADC 可提供16 个外部通道,同时根据控制器ADC 要求,传感器输出的电压范围需要经过辅助电路将电压输出范围控制在ADC 能够接收的0 至3.3 V。本设计中使用φ11 电涡流探头,为正确安装探头位置,需对传感器特性进行测量,观察位移-电压特性曲线得到在0.4 mm 至4.4 mm 时误差小于±1%,线性度较好,此时位移测量的线性量程为4 mm,分辨率为1.5 μm,当测量距离为最小1.5 μm 时,ADC 采集的数字量为2 667,12 位分辨率的STM32F407 的ADC 测量的范围是0~4 095,满足位移测量要求。

本设计中使用双运算放大器LM358[9]中的一个运算放大器搭建二阶巴特沃斯低通滤波器,同时电涡流位移传感器频率响应为0~15 kHz,即带宽为15 kHz,在设计滤波器时,选取截止频率为11 kHz,对传感器输出的位移信号进行滤波;另一个运算放大器实现电压转换,因为前置器输出的电压信号范围是0~-24 V,在安装传感器探头时需要注意将转子在最大位置时的传感器输出电压控制在-15 V 以内,电压信号经过LM358 U1B 运算放大器电路后会将电压范围限制在0~3.3 V,从而确保控制器的A/D 正常工作。电涡流位移传感器电路如图5 所示。

图5 电涡流位移传感器电路

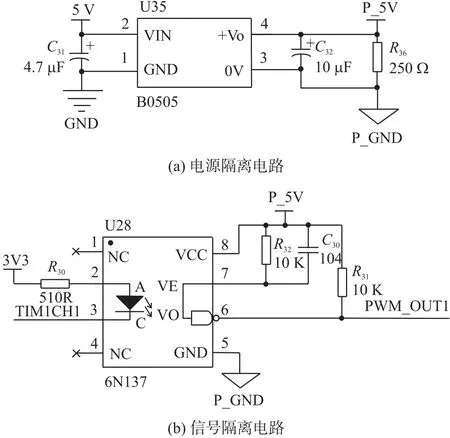

2.3 功率放大器隔离电路设计

功率放大器输出电流的大小由控制器计算后的占空比控制。磁悬浮轴承数字控制系统中功率放大器选用的是COPLEY412,其提供最大3 kHz 的带宽,并且可以在24 V 电压时提供峰值±10 A 的电流,默认峰值时间为1 s,分辨率为1 mA,同时上升下降响应时间小于100 μs,具有短路和温度保护功能。为防止功率放大器24 V 电源对控制器芯片产生影响,需要在控制器与功率放大器的信号传输之间使用隔离电路,根据功率放大器控制要求,隔离后输出的信号需满足如下要求才能实现信号的完整性和实时性:

(1)输入信号方波频率为25 kHz;

(2)信号延迟小于5 μs;

(3)输出信号上升及下降的时间占方波周期的5%以下;

(4)输出信号幅值高于2.5 V。

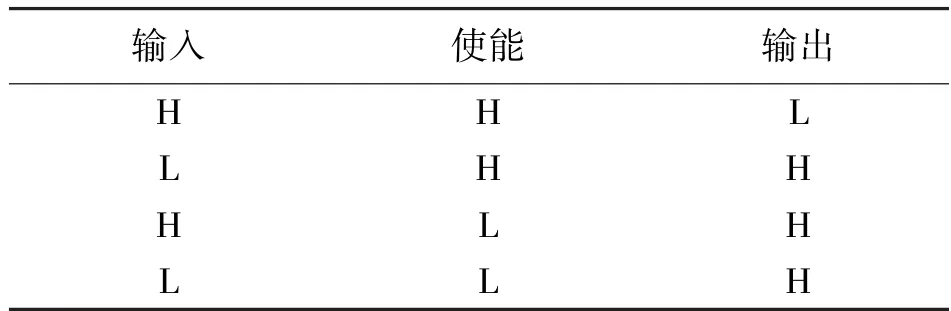

隔离电路使用6N137 高速光耦进行信号隔离,同时使用B0505 DC 芯片进行电源隔离。6N137 具有体积小、无接触、抗干扰能力强、单向传输等优点,在信号隔离电路中具有广泛的应用[10];B0505 具有体积小、效率高、可靠性高、兼容性好等特点。6N137 光耦真值表如表1 所示。

表1 6N137 光耦真值表

根据光耦真值表,若需要使输入信号和输出信号相位相同,光耦输入端的2 号管脚需要接3.3 V,3号管脚接控制器PWM 输出信号,同时需要对8 号管脚进行电源隔离,功率放大器电源隔离和信号隔离电路如图6 所示。

图6 功率放大器隔离电路

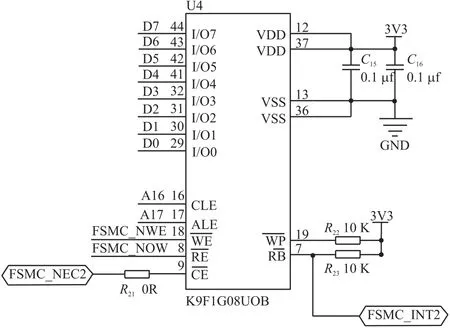

2.4 外部存储电路设计

考虑到系统需要对转子位移和震动进行大量检测,为防止处理器存储空间不足导致数据溢出,系统需要加入外部存储电路。外部存储选用三星K9F1G08U0B NAND FLASH 存储器,存储的信息主要为当前时间和转子位移信息。该芯片存储容量为128M∗8 bit,存储单元长度为8 位,支持页编程,页编程最快写入时间为200 μs,块擦除时间为1.5 ms,存储速度快,具有可靠的硬件数据保护和CMOS 浮栅技术以及掉电保护功能,能够保证数据10 年不丢失,且具有唯一的ID 进行版权保护。该存储器的引脚接口如表2 所示。

表2 K9F1G08U0B 接口引脚定义

外部存储电路如图7 所示。

图7 外部存储电路

2.5 实时时钟电路设计

考虑到系统存储数据时需要准确获取当前时间,且主控芯片内部集成的RTC 模块无法保证稳定性。因此本设计选用超高精度、低成本I2C 通讯的DS3232M 芯片作为控制器的时间来源。该芯片具有±5×10-6以内的控制精度,内部集成了MEMS[11]振荡电路,与其他芯片相比大大减少了外围电路器件数量,同时可在主电源断电的情况下自动使用备用电池输入。实时时钟电路设计如图8 所示。

图8 DS3232M 时钟电路

2.6 声光报警电路设计

当传感器检测到转子高速运行出现不稳定的趋势时,控制器能控制报警电路提示操作人员采取对应的防护措施。声光报警驱动电路芯片选用ULN2003 达林顿管,该芯片包含7 对NPN 达林顿组,可以驱动7 个大电流装置,用于控制外部设备。声光报警电路如图9 所示。

图9 声光报警电路

3 控制策略与软件设计

根据对磁悬浮轴承系统的整体需求分析,数字控制器的软件设计部分主要包括:软硬件初始化、位移检测、数据采集与处理、不完全微分PID 控制、PWM 信号输出以及声光报警等模块。

3.1 控制策略

由于磁悬浮轴承系统是一个开环不稳定、非线性强耦合的系统,在未施加反馈控制的情况下系统难以稳定,因此需使用合适的控制算法。在经典PID 控制算法中微分控制容易引入高频信号,且过于灵敏,易使系统产生振荡,从而影响系统的稳定性,并且在磁悬浮轴承控制系统中,微分环节系数较大,对于高频噪声信号较为敏感,基于此情况需要对PID 进行改进,使用不完全微分PID 进行控制,其是在微分项中引入一个低通滤波器[12-13],对高频信号进行过滤,抑制高频噪声对微分的影响,提高系统的稳定性,在磁悬浮轴承控制系统中具有良好的适用性。不完全微分PID 控制结构图如图10 所示。

图10 不完全微分PID 控制结构图

在图10 中,微分环节与一阶惯性环节相结合构成不完全微分PID 控制,其传递函数为

算法公式为

将上式离散化得

式(2)中微分项为

转化为微分方程得

将上式离散化得

整理后得

成立,则可得不完全微分PID 控制算法为

以上各式中,Kp为比例系数;Kd为微分系数(Kd=Kp∗Td/Ts);Ti为积分时间常数;Td为微分时间常数;Tf为滤波器系数;Ts为采样周期;E为偏差。

由式(8)可知不完全微分算法中的ud(t)增加了一项αud(t-1),微分系数Kd下降至Kd(1-α),削弱了微分强度,延长了微分作用时间,实现微分超前调节,抗高频干扰。

3.2 软件设计

考虑到软件架构比较复杂,如果只是使用传统的轮询系统或者前后台系统,系统实时性会大大降低。因此本设计选择基于国产嵌入式实时操作系统RT-Thread Nano 编写软件程序,RT-Thread Nano 是一款完全开源的、可裁剪的、抢占式实时多任务的RTOS,其体积小,占用资源少,包含线程、时钟、中断以及内存等的管理,完全满足软件设计需求[14]。软件开发初期使用SMT32CubeMX 图形化配置工具配置主控芯片外设资源,大幅缩减了软件开发周期。程序运行流程如图11 所示。

图11 程序运行流程图

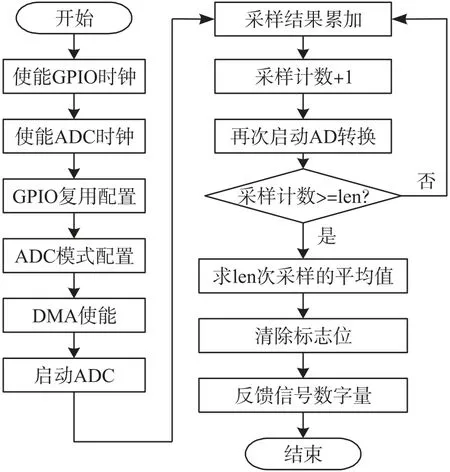

在本设计中电涡流位移传感器输出的信号为模拟电压信号,需使用A/D 转换器将电压信号转换成为芯片可以计算的数字信号。软件开启ADC 后,DMA 会将每次转换完成的信息传输到存储器中。STM32F407 系列芯片内部集成了3 个12 位逐次逼近ADC,本设计中ADC 时钟频率通过168 MHz 分频得 到,分 频 系 数 为8,因 此ADC 时 钟 频 率为21 MHz,同时设置3 个时钟周期的采样时间可得到转换时间为0.71 μs。当设定转速为60 000 r/min时,即信号频率为1 kHz,当每转采样128 个点时,则每两个点之间的采样间隔为0.71 μs,采样一周期大小约为2.6 μs,ADC 提供的21 MHz 完全满足条件。由于芯片ADC 采集数据时误差和位数的限制,采集到的信号都会有所波动,磁悬浮轴承系统必须保证采集数据的准确可靠性,为减少误差,本文对ADC数据进行滤波时采用递推平均滤波算法。该算法平滑度较高,针对周期性干扰的过滤效果明显,适用于高频振荡系统。使用该滤波算法时首先定义一个可供计算的数据队列长度LEN,本设计中定义的长度为5,然后再将连续采集到的5 个数据看成一个队列,每次将新采集到的样本数据放入队尾,同时删除队首数据,遵循先进先出原则,最后计算队列中最新的5 个数据的平均值作为滤波后的结果。ADC 采集流程如图12 所示。

图12 ADC 采样流程图

4 系统测试

实验平台主要由磁悬浮轴承、控制电路、数据采集卡等部分组成。实验部分包括硬件电路测试、PID 参数整定测试以及系统性能测试。

4.1 硬件电路测试

为保证控制器可以对磁悬浮轴承进行稳定控制,需要对硬件电路进行测试。使用信号发生器产生正弦波,经过传感器电压转换电路,使用控制器A/D 模块采集正弦波,并控制功率放大器还原出原始信号。硬件测试信号波形如图13 所示。

图13 硬件测试信号波形图

在图13 中,可以看出功率放大器对信号发生器产生的波形有较好的还原,测试结果说明设计的硬件电路模块正常工作,功率放大器满足驱动要求。

4.2 PID 参数整定测试

磁悬浮轴承控制系统的PID 参数整定归结为比例、积分以及微分三个参数的调整,本次设计中PID 算法中各参数通过试凑法得到,按照比例、积分和微分参数的顺序进行整定,整定规则为:首先将积分环节系数Ki调至较大,微分环节系数Kd取0,缓慢增加比例环节系数Kp的值,观测系统运行状态,发现稳态误差过大时,加入积分作用,Ki从大到小逐级调整,此过程中积分环节对系统的调节作用会逐渐增强,当消除稳态误差时确定Ki的值,在确定Kp和Ki之后,加入微分环节,Kd从0 逐渐变大进行调节,确定系统超调量和稳定性,最终确定整个系统的各项参数。

在参数整定过程中,MDK 提供了便捷的软件调试模式,在观察变量的同时可对PID 各参数按照规则进行调节,在调整某个参数时可对其他参数进行微调,参数调试界面如图14 所示。

图14 PID 参数软件调试图

4.3 系统性能测试

性能测试部分包括起浮实验和悬浮实验。先给磁悬浮轴承系统控制器和位移传感器接通电源,再接通强电给功率放大器上电。在转子浮起后,系统首先会进入静态悬浮,然后在无负载的情况下进行悬浮实验。转子起浮和静态悬浮实验波形分别如图15、图16 所示。

根据图15 可以看出,在设计的不完全微分PID算法控制之下,转子可以在200 ms 内达到稳定悬浮状态。根据图16 可以看出,传感器测量得到转子最大偏移量为3.2 V,对应最大位移为0.08 mm,可以保持转子稳定悬浮在保护轴承中心位置。实验结果表明本文设计的磁悬浮轴承数字控制器可以实现转子的快速起浮和稳定悬浮,满足转子的控制要求,与预期设计要求相符。

图16 静态悬浮输出波形图

5 结束语

本文设计的磁悬浮轴承数字控制系统以32 位ARM 架构的STM32F407ZGT6 为核心处理器,以实验室主动磁悬浮轴承样机作为研究的被控对象,围绕硬件电路、软件设计进行展开,并进行了硬件电路测试以及转子起浮悬浮实验。实验结果表明本文设计的数字控制器满足控制要求;同时有效地解决了磁悬浮轴承控制器扩展性差、成本高的问题,基于RT-Thread 操作系统的软件编程更是提高了系统的实时性,运行可靠稳定,具有较好的应用参考价值。