注浆纠偏隧道水平位移的数值模拟

董敏忠

(中铁十八局集团第四工程有限公司,天津 300200)

0 引 言

当隧道周边有基坑开挖时,土体扰动会使隧道变形过大甚至发生结构破坏,为了将基坑施工过程对隧道的影响降到最小,需要采取一定的控制措施。注浆法作为一种可以有效控制土体变形的措施,在隧道纠偏工程中被广泛运用。

关于注浆浆液扩散机理,有很多学者进行了研究,注浆扩散模型也一直在不断改进。魏久传等[1]运用步进式算法分析了裂隙注浆过程和注浆扩散机制。李术才等[2-3]提出了考虑浆-岩耦合效应的注浆扩散公式,研究了渗滤效应下水泥浆的运移规律。王晓晨等[4]提出了浆液发生析水作用的裂隙注浆扩散理论模型。Zhang等[5]在浆液扩散机理中考虑了浆液黏度随时间及空间变化的特性。Mu等[6]考虑裂隙粗糙度、浆液性质变化以及流固耦合作用,分析了注浆劈裂过程。杨志全等[7]推导了考虑时变性宾汉姆流体渗流运动方程,对球形及柱形渗透机理进行了研究。孙锋等[8]推导了考虑时变性的土体劈裂注浆扩散半径计算公式。朱光轩等[9]提出了考虑渗滤效应的沙层劈裂注浆扩散理论模型。张连震等[10]提出了考虑土体非线性压缩特征的劈裂注浆扩散理论模型。

关于注浆扩散过程的研究,很多是基于自主设计的注浆模拟装置或者数值方法开展的。张庆松等[11]基于考虑浆液渗透路径的多孔介质浆液扩散模型设计了试验装置并开展浆液扩散规律的研究。沙飞等[12]采用自主设计的注浆模拟装置进行了注浆扩散加固试验,从微观角度揭示浆液与砂土的相互作用机制。程少振等[13]提出了有限元与流体体积函数的数值方法,并对劈裂注浆过程进行研究,模拟了裂缝产生及浆脉扩展过程。张连震等[14]使用自主研发的可视化注浆模拟试验系统开展了砂层劈裂-压密注浆模拟试验,得到了注浆影响范围。Liu等[15]结合有限元-离散元法(FDEM)模拟与浆液流动模拟,开发了一种处理灌浆过程中流体-力学耦合问题的FDEM-注浆模拟系统,对影响浆液渗透性能的因素进行了讨论。Xiao等[16]在非连续变形分析(DDA)的基础上,建立了裂隙网络孔径对数正态分布的注浆模型,并提供了水-力耦合模型。Zhu等[17]基于三维裂隙网格模型,采用双向流固耦合方法模拟注浆过程。

注浆法被用于控制建筑物的变形方面也有很多研究。郑刚等[18]结合现场试验和有限元模拟,通过比较保护地铁结构的各项被动措施,进一步提出了主动注浆方案。张浩等[19]提出了模袋注浆压力的理论计算公式。张冬梅等[20]研究了侧向注浆对隧道横向变形作用机理,对注浆加固参数进行优化,以上海地铁为背景提出了最优注浆量。侯艳娟等[21]以厦门市隧道穿越实验楼的工程为背景,研究了注浆抬升作用机制。Wu等[22]通过数值模拟和分析,揭示了注浆在地铁穿越通道施工中的作用机理。Zhang等[23]通过数值模拟研究了注浆参数对多排注浆序列和隧洞与注水井间注浆距离的敏感性。Zhou等[24]针对宁波地铁2号线盾构隧道斜井轴线的抬升,提出了注浆、监测、即时调整的抬升措施。

注浆过程受到众多因素的影响,虽然关于注浆机理已经有很多研究,但是对于工程中注浆浆液影响土体变形的过程缺少系统研究。本文采用数值模拟的方法对影响注浆效果的因素进行研究,包括注浆距离、注浆量、注浆深度、基坑开挖以及多孔同时注浆这5个参数。通过数值模拟的计算结果,分析注浆变形规律,找到影响注浆效果的主要因素,为实际工程中注浆方案的设计提供依据。

1 工程概况

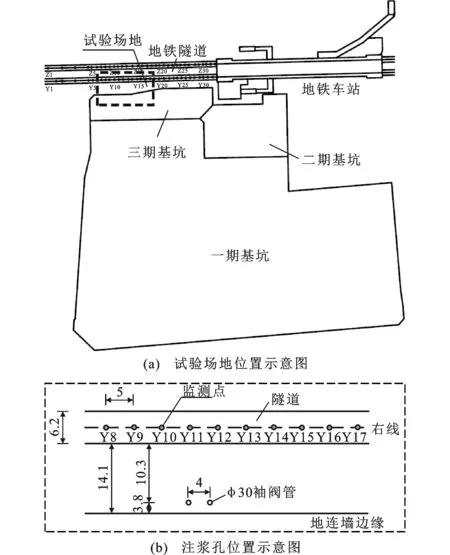

天津市某一基坑工程受到周边环境的限制,必须考虑施工过程对邻近地铁隧道的影响。由于邻近土体受到基坑施工的扰动,土体变形向外传播会使隧道产生较大变形,为了使隧道变形满足结构安全要求,拟采用注浆法对隧道变形进行控制。为了找到最佳注浆条件,掌握注浆变形规律,选定基坑与地铁隧道之间的场地开展注浆控制隧道变形的原位试验。试验场地平面布置如图1所示。基坑分3期施工,大部分开挖深度在-15.75 m左右。注浆试验开始时,一期基坑地下结构已经施工完成,二期基坑土方开挖至-13.25 m,三期基坑地连墙完成,还没有进行土方开挖。试验场地在三期基坑北侧,采用2根袖阀管同时注浆,单孔注浆量为4 m3。2根袖阀管间隔4 m,直径为30 mm,有效长度为30 m。袖阀管北侧距离地铁右线边缘10.3 m,南侧距离地连墙边缘3.8 m。

图1 试验场地平面图(单位:m)Fig.1 Plan of Test Site (Unit:m)

2 有限元模型介绍

2.1 模型参数

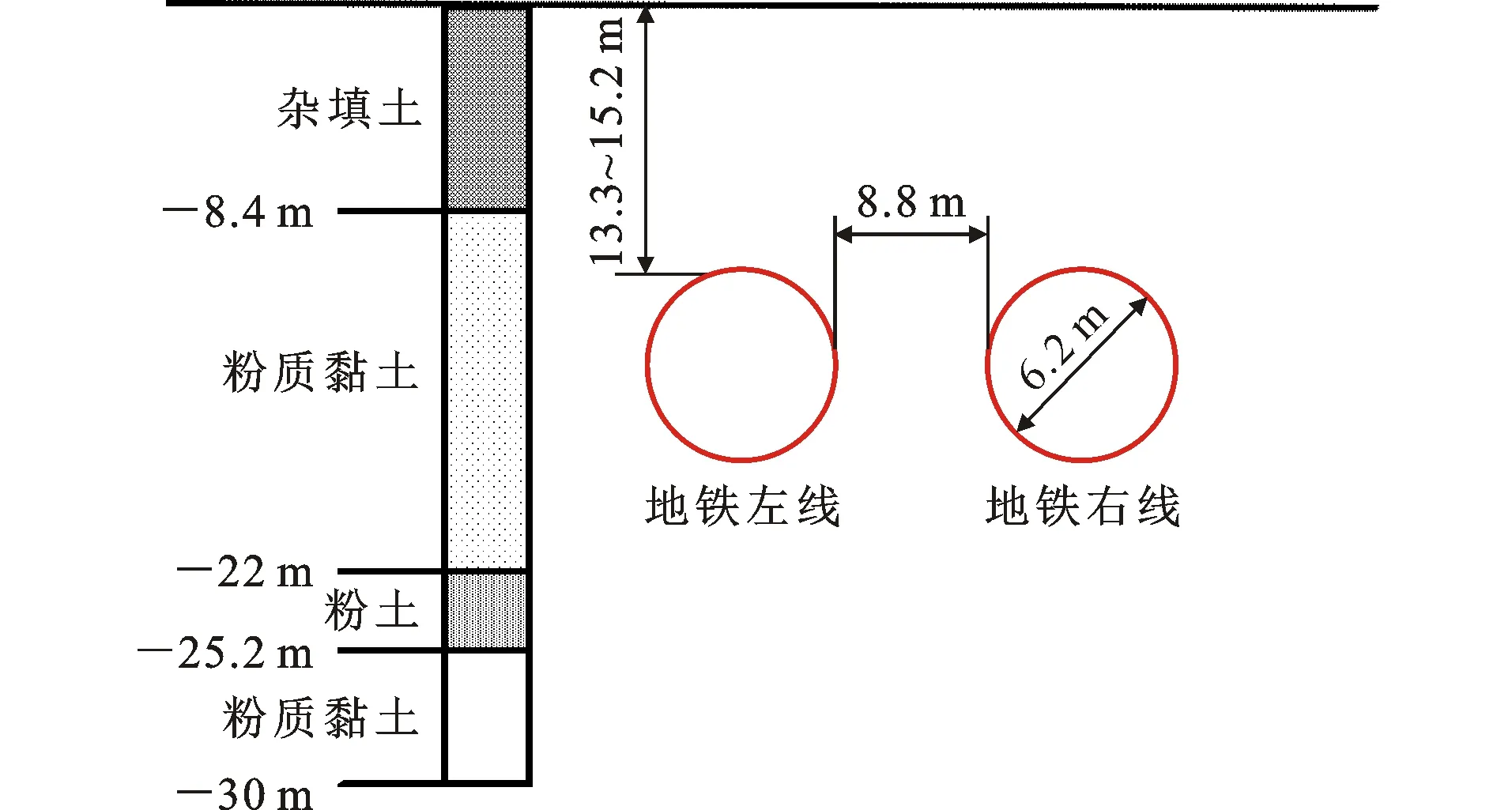

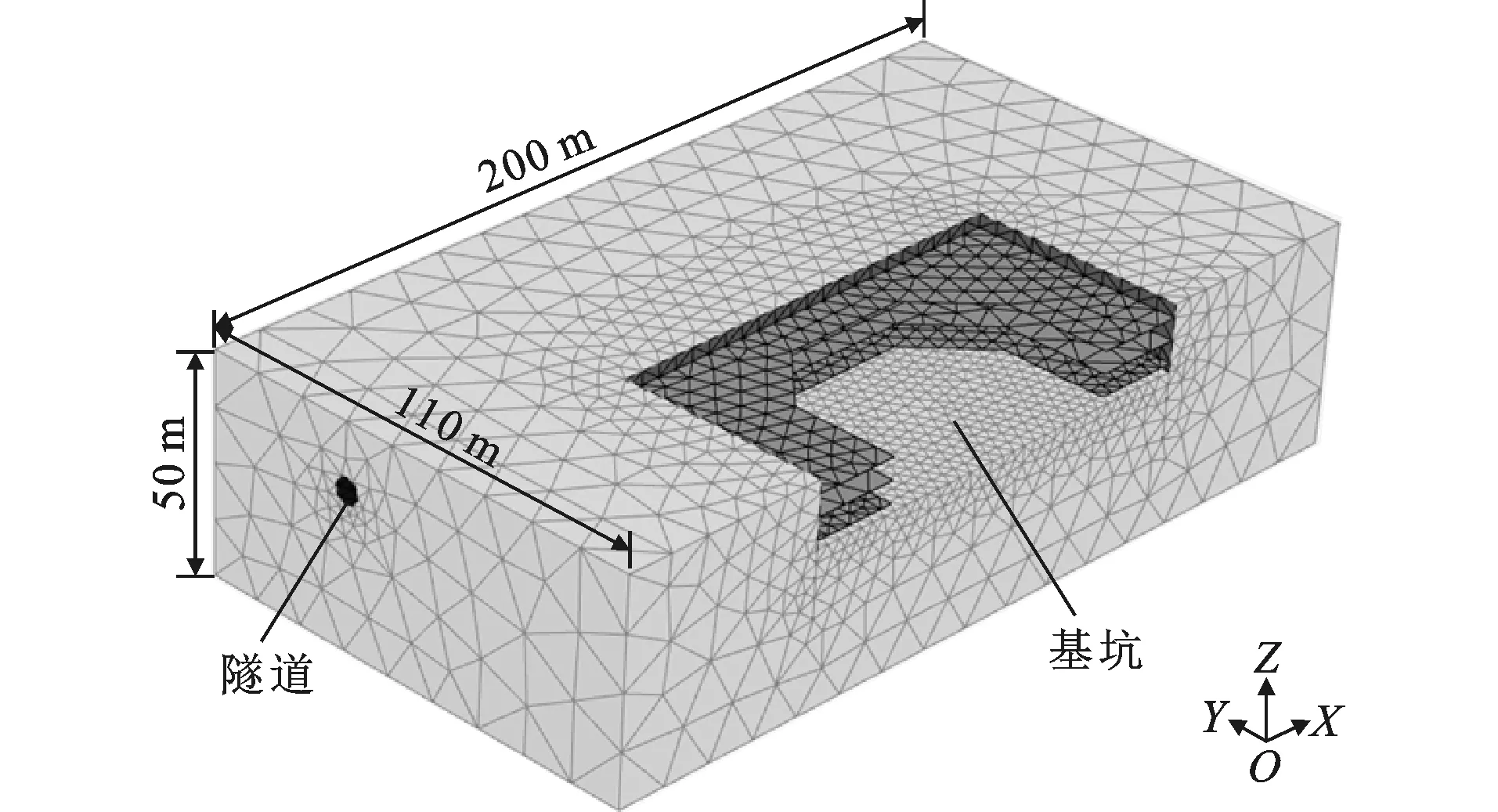

由于现场试验条件有限,采用数值模拟的方法开展注浆条件的研究,利用有限元软件PLAXIS建立地铁车站、隧道及基坑的模型,如图2所示(上层土体隐藏)。以隧道延伸方向作为X轴,隧道腰部位置连线方向作为Y轴,土体埋深方向作为Z轴。模型尺寸充分考虑基坑开挖的影响范围,长200 m,宽180 m,高50 m。模型底面同时受到水平、竖向约束,侧面仅受到水平约束,顶面没有约束。网格单元类型选择10节点四面体,网格划分完成后整个模型包含65 578个单元和101 176个节点。通过对现场的土体取样进行室内土工试验,得到土样参数如表1所示。土层分布情况及隧道空间位置如图3所示。由于⑨1层及以下土层的物理力学参数对有限元模型的计算结果影响不大,故将这些土层视作单一土层。

图2 部分有限元模型Fig.2 Partial Finite Element Model

图3 工程地质剖面图Fig.3 Engineering Geologic Profile

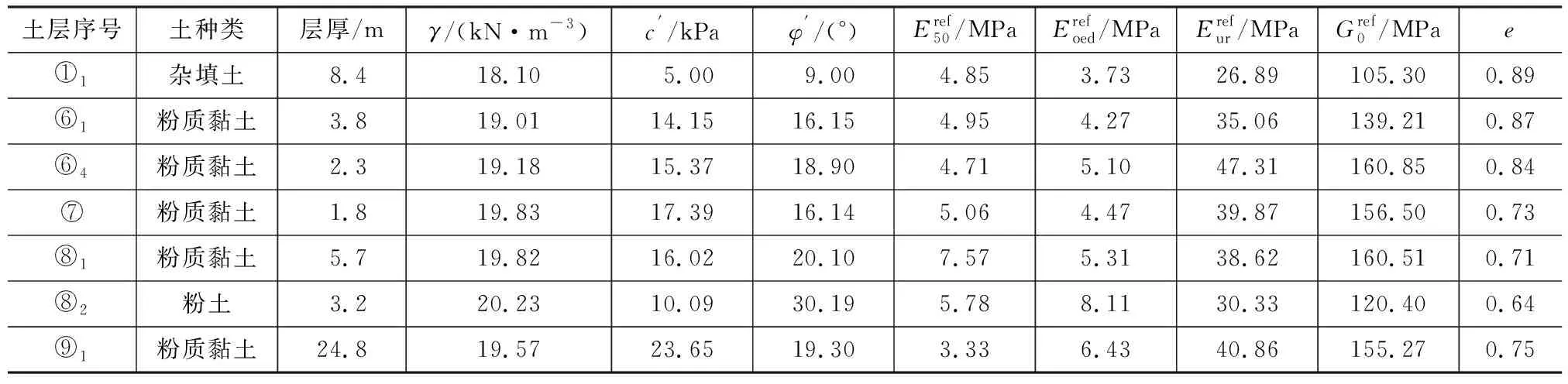

表1 土体的物理力学参数Table 1 Physical and Mechanical Parameters of Soil

该模型中土体本构模型采用考虑土体小应变的HSS模型,隧道采用线弹性模型。注浆过程采用应变法进行模拟,注浆后将注浆范围的土体本构模型改为线弹性体,弹性模量取20 MPa,泊松比取0.32。

根据已有研究成果[25-26],考虑管片间接头对既有隧道变形的影响,盾构隧道的刚度有效率在横向与纵向有所差别,其中横向取75%,纵向取20%。表2为隧道管片的力学参数。

表2 既有隧道管片力学参数Table 2 Mechanical Parameters of Existing Tunnel Segments

2.2 有限元模拟结果与实测结果对比

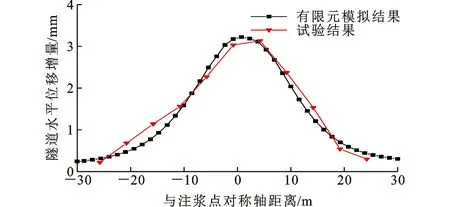

将有限元计算结果与实测结果比较,以注浆前后隧道水平位移增量为例进行分析,见图4。规定隧道远离注浆点的方向为正方向,水平位移正值代表隧道水平位移的恢复值。同时注浆的2个注浆孔分布在注浆点对称轴两侧,左、右距离各为2 m。

由图4可知,试验实测曲线与数值模拟曲线的位移峰值分别为3.13,3.22 mm,2组数据的峰值接近。同时,2组数据的位移变化模式也相似,均为Guass曲线型。因此,可认为该数值模型模拟注浆过程可靠。

图4 隧道水平位移增量试验结果与有限元模拟结果对比Fig.4 Comparison of Tunnel Horizontal Displacement Increment Test Results and Finite Element Simulation Results

3 注浆法控制隧道位移参数分析

3.1 有限元模型简化

由于基坑为对称模型,只使用部分模型就可以完成参数分析,因此对上文验证过的模型进行简化以提高计算效率。基坑沿长度方向对称布置,基坑沿隧道走向的长度为100 m,基坑宽度为50 m, 基坑开挖深度为-15 m。隧道直径为6.2 m, 隧道轴线埋深为-15 m, 隧道外壁与基坑边缘的净距为20 m。简化后的有限元模型见图5。

图5 简化的有限元模型Fig.5 Simplified Finite Element Model

注浆模拟在地铁隧道及基坑开挖完成后进行。注浆模拟采用与上文相同的方法,隧道和基坑的参数选取与上文一致。为提高计算效率,用单层土进行模型计算,参数选取为:割线模量为5 MPa,黏聚力为10 kPa,摩擦角为25°,其余参数不变。

3.2 注浆距离对注浆效果的影响

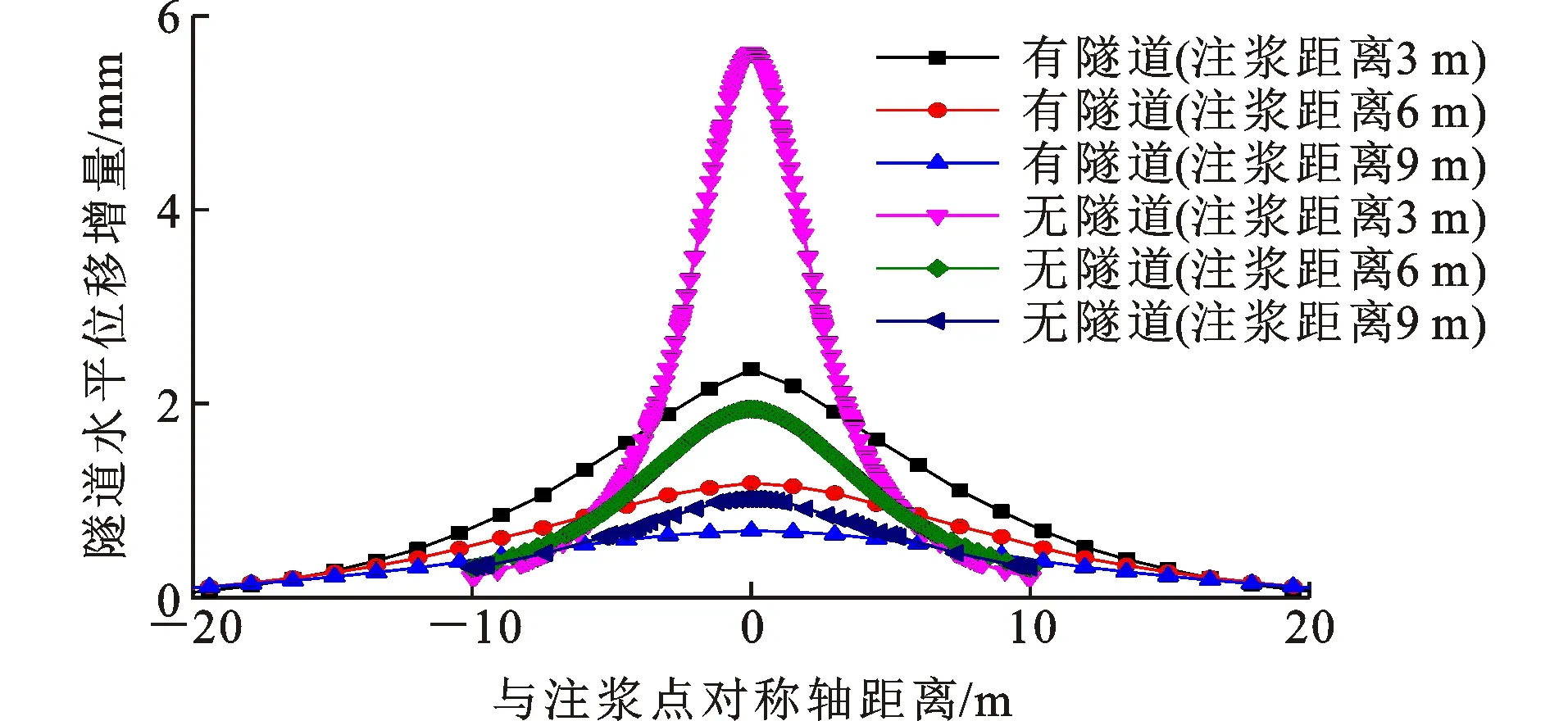

为了描述注浆孔位与隧道的位置关系,将注浆中心点到隧道边缘的垂直距离称为注浆距离,改变注浆距离(3,6,9 m),比较不同注浆位置隧道的水平变形。注浆中心点水平位置为X=100 m,实施单孔注浆,注浆量取1 m3。根据已有研究结果可知,注浆后周围土体在注浆范围顶部附近达到水平位移最大值,隧道水平变形最大值发生在腰部,所以将注浆范围顶部设在隧道轴线埋深位置(-15 m),注浆长度取5 m。对注浆后隧道水平位移增量进行整理,为比较基坑周围无隧道与有隧道时注浆效果的差别,仅去掉隧道结构重新进行有限元模型计算。将相同位置的土体水平位移与隧道水平位移做对比,比较结果见图6。由图6可以看出,隧道水平位移增量随着注浆距离增加而逐渐减小,并且衰减速率也逐渐减小。随着注浆距离增加,位移增量的分布形式由集中式转变成整体式。无隧道时注浆体周围土体位移更为集中;隧道水平变形沿隧道长度方向较为平缓,这是由于隧道刚度较大,相较于土体不易被推动。如果相同位置的土体自身变形远大于隧道变形,可视为注浆推动土体发生水平变形的效果显著,将该范围定义为注浆有效范围。由图6还可知,3个不同注浆距离的注浆有效范围单侧长度分别为3.5,5.5,7 m。

图6 注浆量1 m3后隧道水平位移增量分布Fig.6 Horizontal Displacement Increment Distribution of Tunnel After Grouting 1 m3

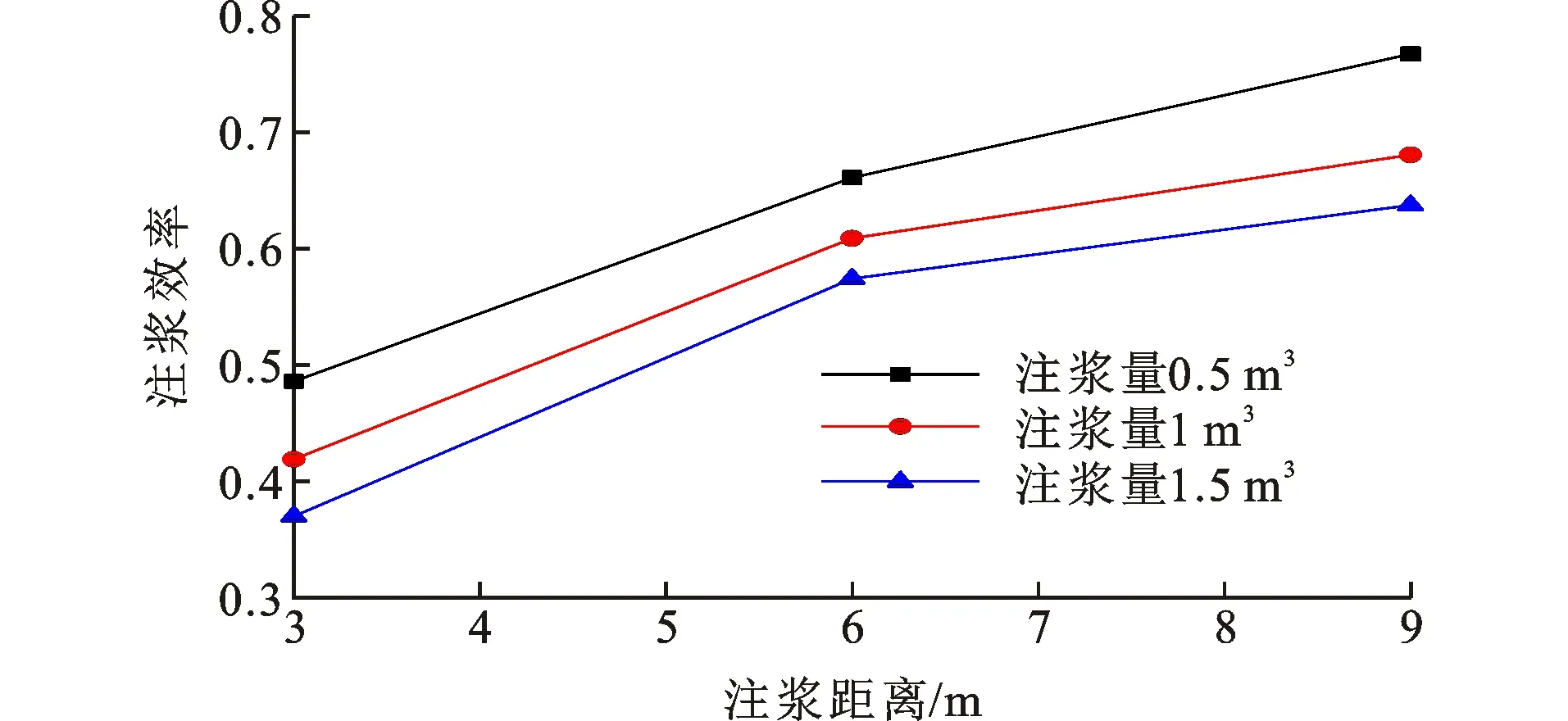

将隧道水平位移增量最大值与无隧道时相同位置处土体增量最大值的比值定义为注浆效率。图7为不同注浆量时注浆效率与注浆距离的关系图,注浆量分别为0.5,1,1.5 m3。可以看出,当注浆距离从3 m变化到9 m时,注浆量0.5 m3的注浆效率由0.49提高到0.77,注浆量1.5 m3的注浆效率由0.37提高到0.64。

图7 注浆效率与注浆距离的关系Fig.7 Relationship Between Grouting Efficiency and Grouting Distance

3.3 注浆量对注浆效果的影响

利用上文的简化模型,取不同的注浆量(0.5,1,1.5 m3),计算注浆距离为3,6,9 m时的隧道变形,其他参数选取与上文相同。将注浆前后的隧道水平位移增量进行整理,同时与无隧道时相同位置的土体位移进行对比,见图8。显然,注浆量改变时位移曲线的规律具有一致性,相同位置土体变形的变化速率总是比隧道更快。根据上文注浆有效范围的定义,注浆量改变时注浆距离为3,6,9 m的注浆有效范围单侧长度也不同。当注浆量为0.5 m3时,注浆距离为3,6,9 m的注浆有效范围单侧长度分别为3.5,5,5.5 m,当注浆量为1.5 m3时,注浆有效范围单侧长度分别为3.5,5.5,7 m。

图8 不同注浆量时隧道水平位移增量分布Fig.8 Horizontal Displacement Increment Distribution of Tunnel with Different Grouting Amounts

同样将注浆量与注浆效率的关系进行汇总,见图9。由图9可以看出,随着注浆量增加,不同注浆距离的注浆效率均降低。改变注浆量,当注浆距离取3 m时,注浆效率由0.5降低至0.4左右;当注浆距离取9 m时,注浆效率由0.75降低至0.6左右。这2种情况下的注浆效率差值始终在0.25左右。因此,选择注浆方案时,仅靠增加注浆量并不能使注浆效果达到最好,应协调好注浆量与注浆距离,以提高注浆效率。

图9 注浆效率与注浆量的关系Fig.9 Relationship Between Grouting Efficiency and Grouting Amount

3.4 注浆深度对注浆效果的影响

通过简化模型进一步讨论注浆深度对隧道位移的影响。取3种注浆深度-13,-15,-17 m,注浆长度取5 m,注浆量取0.5 m3,其他参数与上文相同。不同注浆深度的隧道水平位移增量分布见图10。在距离注浆点对称轴的不同位置,注浆范围-15~-20 m产生的水平位移增量始终大于另外2种注浆范围的情况,验证了注浆范围顶部附近的土体水平位移最大值的结论。在距离注浆点对称轴的不同位置,3种注浆范围的位移差值也不断发生变化,注浆范围-13~-18 m和-17~-22 m之间的差距明显。注浆范围-17~-22 m产生的最大水平位移在注浆距离取3 m时比-13~-18 m时的小,在注浆距离取9 m时超过-13~-18 m时的位移值。因此,在选择控制隧道变形的注浆方案时,应结合变形控制需求,综合注浆距离确定注浆范围。

3.5 基坑开挖对注浆效果的影响

当隧道周边有基坑时土体变形情况与无基坑时有所差别,在隧道与基坑之间注浆时,注浆效果也会受到基坑的影响。因此,对隧道周边有基坑与无基坑的情况分别进行模拟,隧道周边无基坑时,待隧道施工完成后进行注浆纠偏隧道位移;隧道周边有基坑时,先施工隧道后开挖基坑,之后在隧道与基坑之间进行注浆。注浆范围选定在-15~-20 m,为了比较有无基坑时注浆效果的差异,设计多种注浆方案,注浆量取0.5,1,1.5 m3,注浆距离取3,6,9 m,注浆后隧道的变形情况如图11所示。由图11可知,无基坑时隧道产生的水平位移总是大于基坑存在时的位移,并且注浆量增大会使这种变形差异愈加明显。可以推断,如果基坑围护结构变形不同,注浆效果会有区别。当基坑围护结构变形较小时,注浆效果相较于围护结构变形较大的情况将有提高,并且提高效果在注浆量大的情况下较为显著。因此,在注浆方案选择时应根据基坑开挖情况及隧道位移情况及时调整注浆量。

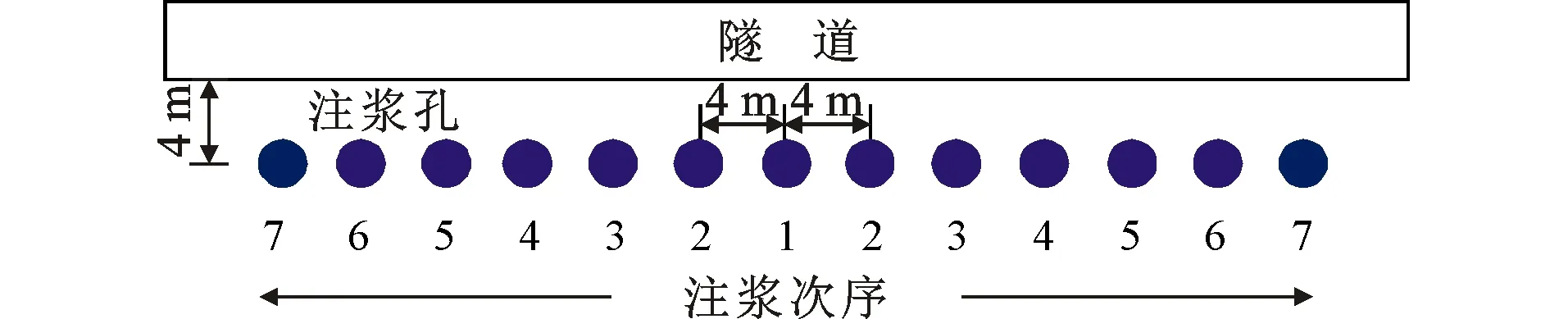

3.6 多孔注浆模拟分析

在注浆控制隧道变形的实际工程中,通常采用多孔注浆来实现对隧道的整体纠偏。利用上文的简化模型,对多孔注浆的效果进行研究。以距离隧道边缘4 m、注浆范围在-15~-20 m之间、注浆量为4 m3的单孔注浆为基础,向左右两侧等距延伸增加同等规格的注浆孔,形成平行于隧道长度方向的注浆孔阵列,平面位置关系如图12所示。多孔注浆模拟分7次进行,第1次为单孔注浆,第2次~第7次注浆为双孔同时注浆,注浆的时间间隔通过固结分析实现模拟。

图12 注浆孔位示意图Fig.12 Diagram of Grouting Hole Location

将注浆结束后的隧道水平位移总增量与单孔注浆产生的隧道变形结果进行对比,见图13。由图13可以看出,第1次注浆使隧道在注浆对称轴的位置产生接近1 mm的水平位移增量,第2次~第5次注浆使该位置的位移增量持续增加,到第5次注浆时位移增量达到4 mm,之后再注浆隧道位移不再增加,维持在4 mm左右。从第5次注浆开始,隧道变形范围沿隧道长度方向逐渐向两侧扩展,隧道变形整体性提高,注浆效果更好。

图13 注浆后隧道水平位移总增量分布Fig.13 Total Increment Distribution of Tunnel Horizontal Displacement After Grouting

对注浆结束后隧道在单孔注浆作用下产生的水平位移增量进行提取,注浆后隧道水平位移净增量沿水平方向分布见图14。从图14可以看出,第2次和第3次双孔注浆产生的隧道位移增量整体大于第1次单孔注浆的变形结果。分析产生该现象的原因可以得出,当2个注浆孔位距离较近时,2个注浆孔之间的浆液扩散受到限制,导致比原来更多的浆液作用在靠近隧道一侧的土体上,推动隧道产生更大的水平位移。分析第3次~第7次双孔注浆过程,当2个注浆孔的位置朝着远离注浆点的方向同步变化,相邻注浆孔的约束作用减弱,逐渐接近单孔注浆的状态,注浆叠加效果趋于不明显,注浆孔之间的土体变形逐渐减小。第4次~第7次注浆过程中,隧道水平变形的最大值保持与单孔注浆的最大值相同,说明注浆孔间距大于24 m时多孔叠加效应基本消失。第7次双孔注浆结束后,2个注浆孔之间的隧道位移增量为负值,这是由于该位置超出了注浆影响范围,超孔隙水压力消散后土体位移恢复导致局部位置产生了偏向另一侧的变形。在实际施工中,往往后期还要进行补注浆调整隧道变形,以达到预计的控制效果。

图14 注浆后隧道水平位移净增量沿水平方向分布Fig.14 Net Increment of Tunnel Horizontal Displacement After Grouting Along Horizontal Direction

4 结 语

(1)注浆效率与注浆距离呈正相关,与注浆量呈负相关,设计注浆方案时应综合考虑注浆量与注浆距离,使注浆效率达到最大。

(2)改变注浆深度,发现当注浆范围顶部埋深与隧道轴线埋深相同时,隧道的水平位移恢复值最大,为注浆深度的确定提供了参考。

(3)基坑开挖后注浆纠偏隧道位移的效果相较于无基坑情况时出现一定程度的削弱,并且注浆量越大,基坑的存在会使注浆效果削弱越明显。因此,在注浆方案选择时应根据基坑开挖情况及时调整注浆量。

(4)根据注浆影响范围布置注浆孔,充分利用多孔注浆的叠加效应能够使隧道变形得到均匀控制。

——结构相互作用的影响分析