隔水管接头胎模锻工艺优化和模拟

康海鹏,杨永强,王金鹏,司桂珍

(宝鸡石油机械有限责任公司 热工分公司,陕西 宝鸡 721000)

钻井隔水管作为井口与平台之间的重要部件,其主要功能是隔离海水、引导钻具、循环钻井液、起下海底防喷器组、系附压井、放喷、补偿钻井船的升沉运动等,在勘探和钻采平台、浮式钻井船上得到了广泛的应用。其中,钻井隔水管接头是海洋钻机隔水管系统的关键部件之一,具有连接隔水管串,固定辅助管线,隔离管内外高压钻井液和海水等多种用途。

国外专业制造公司经过40 年的发展,在钻井隔水管的结构和性能上都取得了显著的成绩,如Cameron 公司的LoadKing 和RF 螺栓法兰接头,Vetco Gray 公司的MR-6E 和HMF 接头,Aker Kvaerner公司的CLIP 接头,Dril-Quip 公司的FRC 和QMFC接头等。在国家高新技术研究与发展计划(863 计划)海洋技术领域南海重大项目“深水钻井隔水管系统技术研究”课题的支持下,国内宝鸡石油机械公司海洋钻井隔水管国产化研究工作已经攻克了多道技术难题,取得了多项技术专利[1-3]。

1 传统胎模锻工艺存在的问题

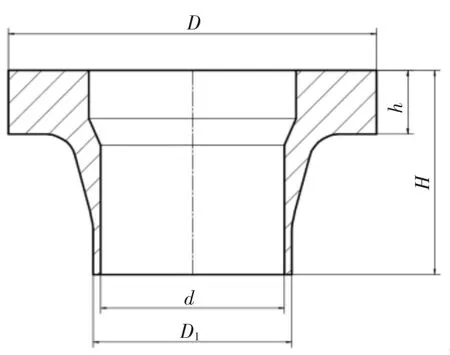

从隔水管接头的结构形式分析,国内外钻井隔水管接头主要为法兰类结构,图1 为隔水管接头主要尺寸示意图。这种法兰式接头的特点是:法兰高度H 小于凸缘直径D,内孔直径d 较大,凸台直径D1和内孔直径d 相差小,凸台端部壁厚薄,最薄处只有十几毫米,属于薄壁法兰锻件。

图1 隔水管接头简图

传统的薄壁法兰锻件胎模锻成形工艺主要有垫环成形和垫模成形[4]。

垫环成形时,工具采用通用或专用垫环,只对法兰的凸台部分在胎模内成形,凸缘部分为自由镦粗,镦粗后,凸缘部分形成鼓肚,冲孔时容易冲偏,上端面有拉缩现象,需多次滚圆,校孔和修孔,一般采用的较少。

垫模成形时,在垫模内镦粗坯料预形成法兰的凸缘和凸台,然后从法兰的凸缘部分(正冲)或从法兰的凸台部分(反冲)冲挤成内孔,正冲时容易在凸缘和凸台过渡处与模具间形成空隙产生夹层,反冲时可以使凸台底部端面圆角充满,无需翻模,避免了正冲时形成夹层。

垫环和垫模工艺在冲挤内孔时,为了减少坯料表面的拉缩效应,开门冲子的直径一般为坯料直径的三分之一左右[5],由于法兰凸台部分直径与内孔直径相差较小,进一步限制了开门冲子的尺寸不能过大,导致法兰内孔余量大,材料浪费严重。而且在冲孔过程中,金属出现逆向流动,受冲头和垫模的摩擦阻力增大,需要更大的锻造压力,能源消耗更大。

2 胎模锻工艺优化

通过对传统法兰胎模锻工艺分析,进行工艺优化,新胎模锻工艺分为制坯和成形两个工步。制坯工步锻成带有内孔的法兰毛坯,合理分配凸缘和凸台的金属。成形工步法兰毛坯在成形组合胎模内,金属受冲头的拉延向下流动,形成法兰的凸台。新工艺在成形阶段金属向下流动阻力小,有效降低了锻造压力,锻件内孔成台阶形,切近零件内孔形状,减少了加工余量。

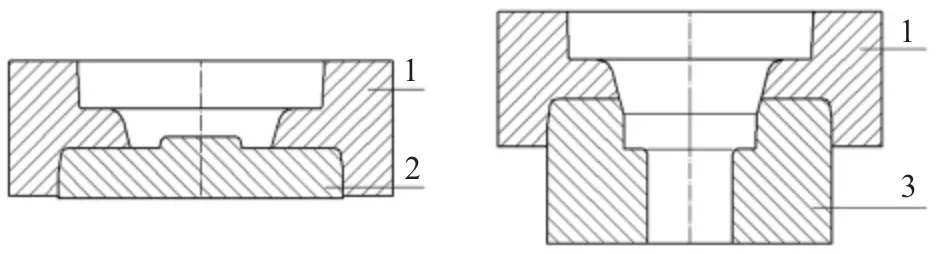

新的胎模锻模具包括套模、制坯下模、成形下模、成形冲头。其中套模为通用模具,制坯下模和成形下模可与套模配套组合,实现制坯和成形过程,如图2 所示。制坯下模带有定位凸台,制坯时在坯料表面压出定位凹槽,便于冲孔时冲头定位,成形下模的凹槽和锻件凸台部分尺寸一样,凹槽下部带有通孔,便于成形时对成形冲头进行导向,防止成形冲头走偏。成形冲头的小头头部直径和毛坯的内孔相同,便于成形工步成形冲头在毛坯内定位。

图2 制坯组合模具和成形组合模具

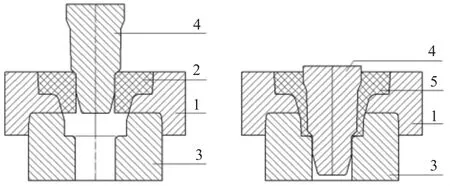

锻造工艺过程:圆柱坯料加热后在制坯组合模具内墩粗,成形法兰的凸缘,翻转模具,套模内反向冲通孔制成法兰毛坯。法兰毛坯重新加热后在成形组合模具内定位,成形冲头套在毛坯的内孔向下拉伸,带动金属向下流动形成法兰的凸台,锻件成形。将锻件和套模翻转置漏盘上,向下顶出成形冲头,锻件脱模。如图3 所示。

图3 锻件成形过程图

3 新工艺方案模拟及分析

用CAD 软件建立毛坯模型,模拟成形工步。为了建模方便,减少计算时间,成形组合模具整体建模,以锻件的一半进行模拟。

图4a 为终锻时锻件内部温度场,图4b 为终锻时锻件内部应力场,图4c 为成形过程锻造载荷曲线。

图4 终锻温度、应力和成形过程载荷曲线

分析模拟结果可以看出:锻件终锻时内外表面因为与模具长时间接触,温度下降较快,锻件内部由于变形剧烈,温度下降不明显,分布均匀,金属塑性较好,利于锻件凸台薄壁处的变形。终锻时锻件内部凸台处应力较凸缘处大,锻件内部整体成压应力,成形工步锻件凸缘部分进行了压实,凸台处金属变形量较大。锻造过程前期载荷较平稳,随着成形冲头向下运动,锻件与模具摩擦阻力增大,锻件的变形抗力快速增大,载荷曲线变陡,终锻载荷显示为2.12×107N,整体锻件的终锻合模力约42.4MN。

图5 为锻件成形过程速率场,第40 步锻造初期,随着成形冲头向下,法兰凸台部分金属向下流动,凸缘表面部分金属随冲头的挤压,向上流动,锻件表面凸起,凸缘内部金属向凸缘四周流动。第120步锻造中期,随着冲头的深入,法兰凸缘内部金属也呈向下流动趋势。第163 步接近终锻时,由于大部分金属充满模具,剩余金属的流动趋势向上,金属溢出套模上表面,成形冲头的长度小于成形组合模具深度,上砧面对锻件表面进行压平,保证法兰凸缘部分底角边缘充满模具。

图5 成形过程速率场

整个模拟过程显示,终锻件成形良好,金属流动规律符合锻件成形过程要求,没有折叠或充不满等缺陷显示,锻件温度均匀,塑性良好,锻造载荷加载平稳,适合在50MN 压力机锻造。

4 生产试制

通过模拟分析,隔水管法兰接头的胎模锻优化工艺和模具设计符合锻件成形要求,可投入模具进行生产试制,试制锻件材料4130,下料1400kg,下料规格ø600,试制设备50MN 锻造压力机,坯料按三段式加热曲线加热,始锻温度1200℃,始锻温度下保温5h,坯料直接在制坯组合模具内镦粗,反向冲孔,冲连皮制坯。毛坯重新加热到始锻温度,保温3h,置终锻组合模具,用成形冲头进行冲挤成形。试制锻件成形良好,设备能力足够,图6 为试制终锻件和粗加工后的零件。

图6 锻件和零件

5 结论

(1)优化后的隔水管接头胎模锻工艺,与传统胎模锻工艺相比,锻件内孔余量大大减少,锻件减重535kg,占传统工艺锻件重量的28%,锻件尺寸和力学性能均达到了设计要求,加工效率提高。

(2)采用预制坯先冲孔的工艺,相比传统的实心坯料模具内冲孔成形,避免了金属逆流,减小锻造压力,降低锻造能耗,金属流动更符合薄壁法兰锻造成形要求。

(3)采用组合式的模具设计方法,提高了模具的通用性和利用率,减少了模具投入,提高了经济效益。