喷墨渗透陶瓷砖的生产工艺研究

杨晓峰

摘 要:实验研究干法喷墨渗透陶瓷砖二次薄法布料所用的粉料性能,即粉料水分、流动性、致密度、细度、收缩以及发色之间的相互关系,以寻求找到最佳的工艺参数来有效的控制产品生产过程中的品质。试验结果表明:渗透面料水分在6.5-8.0%,细度0.6-0.8%(250目筛网)、30目-80目范围内的粒子大于74%;容重在90g/ml以上,粉料流动性在57-63秒,致密度在1.60-1.65;收缩控制在12.5%以内,底料比面料膨胀系数大0.1-0.2*10-6/K(温度40-600℃);为最佳工艺参数,生产最为稳定,缺陷最少。

关键词:流动性;发色;致密度

1 引 言

陶瓷喷墨渗透打印技术的出现,在抛光砖原有的耐磨、平整的优点基础上增加了抛釉砖的质感与花色。在色彩、层次、质感方面比传统的微晶砖和全抛釉具有更明显的优势, 极大地提升了陶瓷砖的装饰效果。 拓宽了抛光砖新的工艺。

干法喷墨渗透陶瓷砖在生产过程中其成型、砖形、发色、防污等受很多方面的影响。本论文主要讨论二次薄法布料中粉料的最佳性能,包括粉料水分、流动性、致密度、细度、收缩以及发色之间的相互关系,以寻求最佳的工艺参数,有效的控制产品生产过程中的品质。

2 实验部分

2.1 实验原料

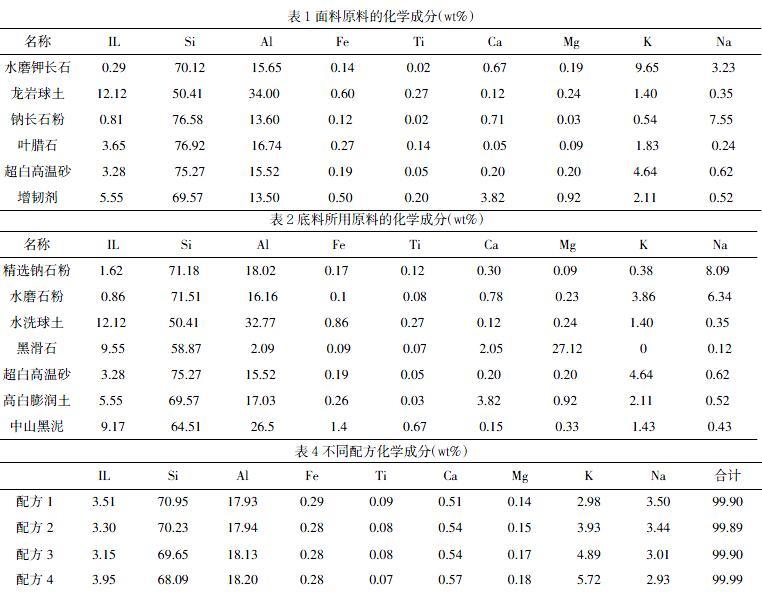

实验所用原料分为面料和底料原材料,其中面料原材料有:水磨钾长石、龙岩球土、钠长石粉、叶腊石、超白高温砂、增韧剂;底料所用原材料有:精选钠石粉、水磨石粉、水洗球土、黑滑石、超白高温砂、高白膨润土、中山黑泥;其化学成分如表1、表2所示。

2.2 实验方案

主要研究面料配方的钾钠含量、助红剂、坯体的致密度对面料发色的影响。同时,研究面料和底料配方的匹配性。粉料的流动性与水分、湿强度、颗粒级配、容重的关系。

2.3样品的表征

粉料流动性检测方法为采用4.0mm口径、容积100ml的流速杯检测。粉料湿强度检测方法为取不同水分的粉料125克压制成8×12cm的方饼,用强度抗折仪检测其强度;致密度检测方法为用水银密度计检测在不同水分下饼的致密度,所有的方饼都在相同压力下压制成型。容重检测方法为用100ml的比重杯检测。

3结果与讨论

3.1 面料的发色

3.1.1面料钾钠含量的影响

影响面料发色的主要化学成分有铝、钙、镁、钾、钠。铝对蓝色发色好,但影响棕色发色;钙镁不利于发色;钾钠有助于发色。本次主要研究面料不同的钾钠对墨水发色性能的影响,最终选择合理的配方配比,配方的设计和化学组成如表3和表4。

从表5和图1、图2和图3可知,随着钾含量增高钠含量降低,红度值和黄度值越大,棕色发色越好;随着钾含量增高钠含量降低,红度值降低,黄度值增加,黄色发色更纯;随着钾含量增高钠含量降低,红度值和黄度值都有所下降。蓝色发色越好。因此,钾含量增加有助于蓝色发色更蓝,棕色发色更红,黄色发色更黄;钠含量有所影响,但是影响不大。根据图案设计要求,棕色、黄色、蓝色发色越好越适合调色。因此经过多次试验,棕色a值9.5-10.0;b值15.5-16.0;黄色a值-1.7~-1.5;b值16.0-16.5,蓝色波动比较小,一般不太限制。最终选用配方3作为渗透面料配方,其膨胀系数为8.8×10-6/K;烧结温度点为1245℃;白度为62.5-63.5°。

3.1.2助红剂的影响

分别探究了不同的助红剂的添加量对面料发色的影响,如表6所示。

从表6可知,随着助红剂的添加量增加,棕色墨水的红度值和黄色墨水的黄度值都增加;助红剂对棕色墨水和黄色墨水都能起到一定的助色作用。这是由于如图4,助红剂、白炭黑、超细石英粉红外光谱图可知,超细石英、气相白炭黑红外光谱比较接近,分别于3451cm-1波长及3441cm-1波长处出现较宽的吸收峰,对应于-OH基的反对称伸缩振动和对称伸缩振动。而纳米活性二氧化硅在3207cm-1到3660cm-1波长较宽的范围类存在大量的-OH峰特征,证明其反应活性高。有机金属盐高温分解出活性着色离子再与Si-OH活性官能团发生键合反应生成更稳定的尖晶石型氧化物。

3.1.3致密度、细度的影响

通过研究致密度对发色有一定影响,细度对发色影响较小,如表7和表8所示:

从表7可知,随着致密度越大,棕色墨水a、b值降低、蓝色墨水和黄色墨水a、b值增加,说明棕色表面发色浅,棕色墨水渗透越深,蓝色和黄色墨水表面发色深,墨水渗透浅。从上表8可知,随细度对棕色、蓝色、黄色发色基本上没有太大影响。

3.2 面料和底料匹配性能

面料和底料膨胀系数和排水速率差异将会影响坯体的砖形和面裂。底料需根据面料的性能调整配方,配方调整如下表9。

表10可知,底料和面料膨胀系数差异,对砖形影响较大,底面料线膨胀系数差异波动0.1*10-6/k(40-600℃)砖形就会有0.3mm以上的变化。最终采用两个底料配方搭配使用解决配方稳定性以及调整及时性问题,即选一个比渗透面料膨胀系数稍大点的配方3作为主料,占比在60-90%,一个比面料膨胀系数稍小的配方5,占比10-40%搭配使用,具体比例根据砖形进行调整。

表11为取面料和底料的粉料,称取100克,用烘箱(设定120℃)烘,每隔一段时间检测两种料水分,直到完全烘干(0.4%以内),得到面料和底料的排水速率。从表可知,此时面料和底料排水速率接近。将不容易产生面裂现象。

3.3粉料流动性与水分、湿强度、致密度之间的关系

粉料的流动性对布料稳定性影响很大。经研究发现粉料的流动性与水分、湿强度、颗粒级配、容重等有较大关系。表12、表13和表14分别为粉料的流动性与水分、湿强度、颗粒级配、容重的关系。

从表12、表13和表14可知,随著粉料水分增大,流动性变差;湿强度增大到0.37MPa后基本不再变化;致密度随着粉料水分增大而增大;水分太大和太小都容易分层。因此最终选定粉料水分6.5-8.0%范围内比较合适,流动性较好,湿强度好,分层也比较好。粉料流动性和颗粒级配、容重有较大关系,颗粒级配30-60目范围内越大、容重越高粉料流动性越好。粉料颗粒级配对粉料的流动性影响较大,30-60目的颗粒级配湿强度最好。

4 结论

(1)随着面料钾含量增加有助于蓝色、棕色、黄色墨水的发色,钠含量有所影响,但是影响较小;致密度越大,棕色渗透好,蓝色和黄色渗透深度差。面料致密度低对渗透有帮助,一般致密度范围控制在1.60-1.65;渗透面料由于添加助红剂的原因,相对底料收缩大。球磨过细也会增大收缩。经过实验对比,细度控制在0.6-0.8%(250目),助红剂用量控制在2.5-3.0%;既能保证发色和防污,又能满足生产要求。

(2)底面料的膨胀和排水速率的接近,有利于砖形的调整和减少面裂。

(3)粉料流动性的最佳范围:粉料水分6.5-8.0%;粉料湿强度保持在0.35MPa以上;颗粒级配30目~80目范围内74%以上,流动性越好。

参考文献

[1] 姚青山,聂贤勇,喷墨渗花砖生产技术问题分析. 佛 山 陶 瓷,2017 (10) 期(第 255 期),21-23.

[2] 冉舰波,刘俊荣,蒋祥莉.一种裂纹砖及其制备方法,CN201710368958.X

——基于三元VAR-GARCH-BEEK模型的分析