大型火电机组过热器爆管原因分析

张志强,安冬冬,曲同良,王承亮,朱晓磊

(1.华电青岛发电有限公司,山东 青岛 266031;2.华电国际电力股份有限公司技术服务分公司,山东 济南 250000;3.上海发电设备成套设计研究院有限责任公司,上海 200240)

0 引言

火电机组过热器的运行安全问题一直是近些年火电领域研究的重点内容。随着国家节能减排政策的逐步推进,锅炉运行参数尤其是主汽温度呈不断升高的趋势。在此背景下,过热器的超温爆管问题也呈连年增多的趋势。同时,随着掺烧劣质煤和灵活性调峰成为常态,火电机组实际燃烧煤质偏离设计煤质,其运行参数也大幅偏离设计值。此外,在机组快速升降负荷过程中,热偏差、超温等问题无法预期和控制,所造成的超温爆管问题进一步加剧。

基于此,国内的电力工作者和研究人员不断进行着探索和研发工作。李虹霖[1]等人对锅炉后屏过热器爆管样品进行一系列分析研究,其主要原因是长期超温运行导致样管发生蠕变爆管。白佳[2]等人对超临界锅炉T91钢过热器的爆管原因进行分析,表明过热器管接头环焊缝内部焊瘤阻碍了蒸汽流动,同时氧化皮影响热量传递,最终导致爆管泄露。芮文明[3]等人针对某电厂长期低负荷运行时过热器出现变形、超温等问题进行材质分析,提出机组在低负荷、变负荷运行调整措施及停炉期间的技术监督,调整后过热器超温及爆管现象明显好转。胥杨[4]等人对某亚临界机组屏式过热器爆管原因进行分析,其主要原因是高温环境下的过载失效断裂。左敦桂[5]等研究了某电厂350 MW 亚临界机组T91 高温过热器管服役120 000 h 发生爆管的原因,结果表明:爆口呈喇叭状,边缘锋利,具有典型的塑性变形特征;爆口组织严重老化、力学性能均接近或低于标准要求以及氧化皮堆积等导致管壁在高温下运行时承受的应力超过了其屈服极限,造成短时超温爆管。从管样检查、金相分析和氧化膜形貌的角度出发,探索爆管原因和影响因素,提出了解决超温爆管工艺措施,解决过热器超温爆管问题,提高机组运行安全。

1 概况

某大型火电机组,蒸汽蒸汽参数为25 MPa/570 ℃,过热器为SA-213 T91 与SA-213 TP347H 对接焊管,管径壁厚规格为51 mm×7 mm 和45 mm×9.2 mm,蒸汽从TP347H 流向T91 侧,过热器已运行时间为30 000 h;在检修过程中发现高温过热器内存在大量剥落的氧化皮,在进行氧化皮检测时,发现大量管内氧化皮堆积量超标,之后发生两次因高温过热器氧化皮堵塞造成的爆管非停事件,爆口位置位于近焊缝处T91 一侧虽采取了割管方法对管内氧化皮进行清理,但启机后仍存在着再次爆管导致机组非停的风险。为了充分了解过热器管的氧化皮形成情况,现对爆管试样和未爆管区域母材进行分析,以查明爆管的原因。

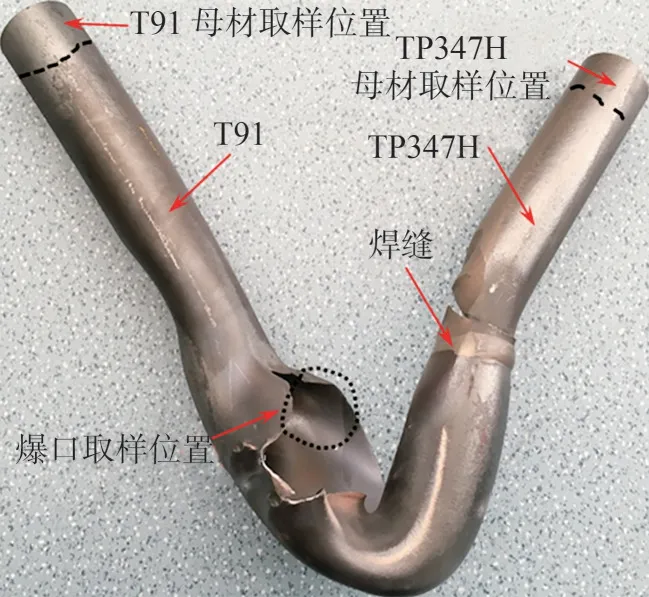

爆管试样的宏观形貌见图1。样管破裂在T91段,T91 母材取样、TP347H 母材取样位置都在爆管试样的两端,爆口位置取样如图1 所示。对切割的T91母材和TP347H 母材进行检测,如图2 所示,T91 管内壁存留较多“松柏树皮状”红褐色氧化物,残存的氧化物表面有较多的沿管长度方向的裂纹;TP347H 母材管内壁存留有较少的黑色片状氧化物。

图1 爆管宏观形貌

图2 管内壁宏观形貌

2 检测分析

对T91母材段、TP347H母材段及爆口区域进行检测分析,内容包括氧化皮、金相组织和硬度检测分析等。

2.1 T91母材段检测分析

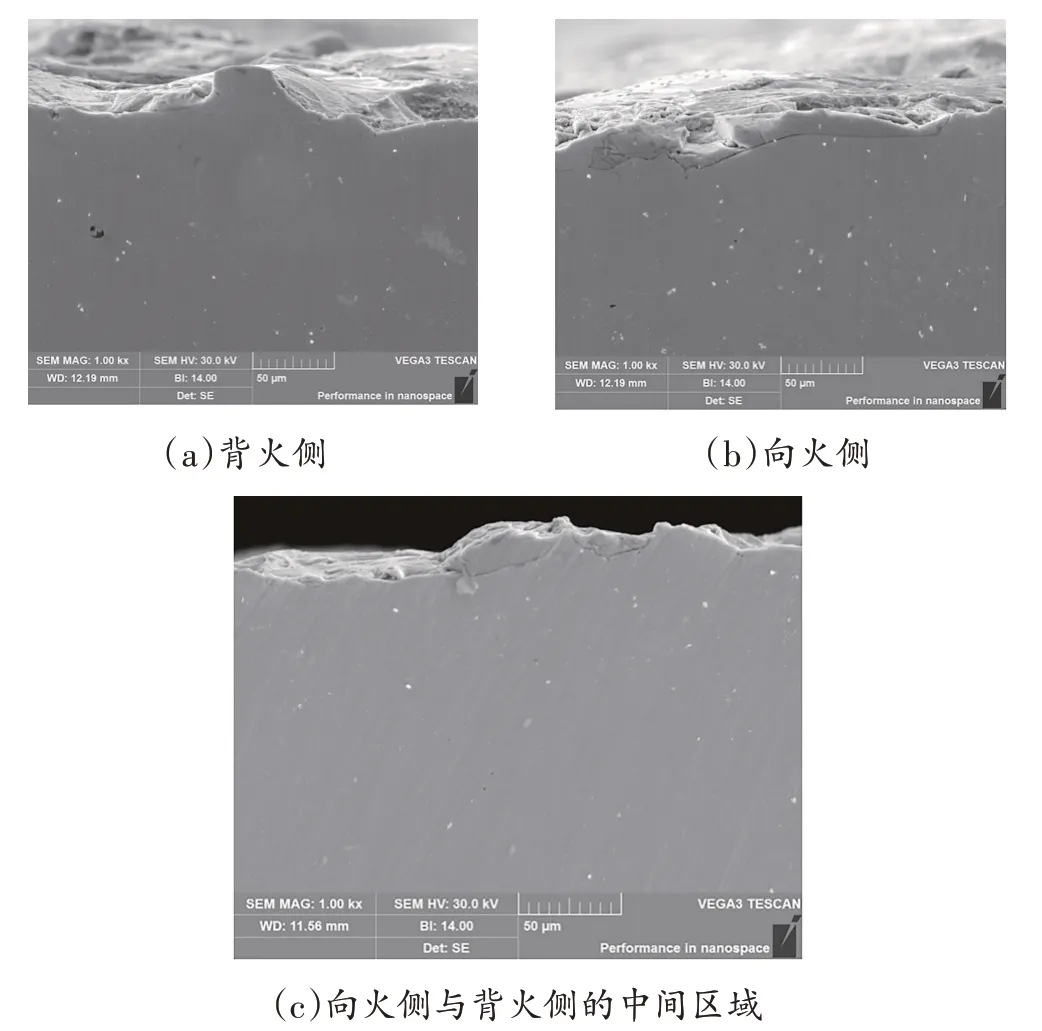

2.1.1 扫描电子显微镜氧化膜检测

对T91母材管段截面研磨抛光,在扫描电子显微镜(SEM)下进行检测。T91 管内壁氧化膜截面形态见图3,氧化膜为内外两层,外层柱状晶疏松多孔,部分区域已经发生剥落,氧化膜的内层与基体之间的黏附较好,氧化膜的厚度约为160 μm。

图3 母材管内氧化膜形态

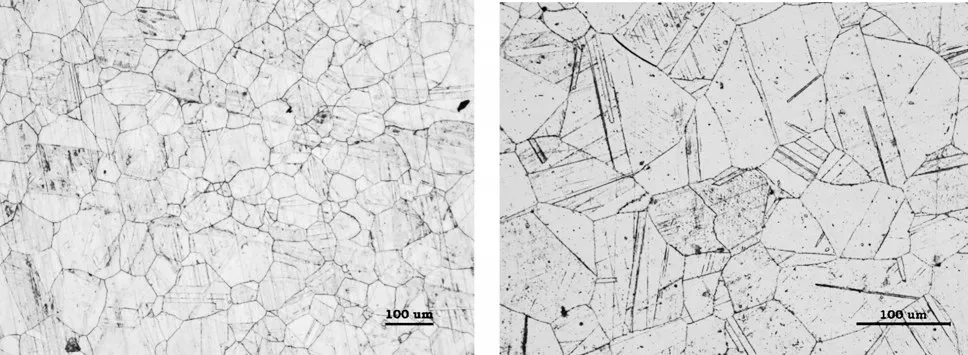

2.1.2 金相组织检测

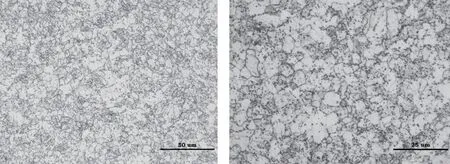

按GB/T 13298—2015《金属显微组织检验方法》,使用Axiovert 200 MAT倒置金相显微镜系统进行金相组织检测。T91钢组织老化评定依据DL/T 884—2004《火电厂金相检验与评定技术导则》进行。T91管母材金相组织检测分析见图4,T91管母材的组织由铁素体和碳化物组成,进一步检测碳化物的尺寸及分布见图5,爆口附近的T91母材3级老化(中度老化)[6]。

图4 T91母材金相组织

图5 母材组织SEM检测

2.1.3 硬度检测

对T91 母材横截面段进行硬度分析,如图6 所示,两次硬度测试结果见表1。结果表明:部分位置的硬度接近或超过GB/T 5310 中规定的硬度上限、部分位置的硬度在标准以下。

表1 T91母材硬度检测结果

2.2 TP347H母材段检测分析

2.2.1 SEM氧化膜检测

对TP347H 母材管段截面研磨抛光,在SEM 下进行检测。氧化膜截面形态见图7,TP347H 母材管内氧化物较少,只有局部残留有富Cr尖晶石氧化物,氧化膜的厚度为15~36 μm。

图7 TP347H母材管内氧化膜形态

2.2.2 金相组织检测

TP347H 管母材金相组织检测分析见图8,TP347H管母材为奥氏体组织,母材晶粒度为4.5级。

图8 TP347H母材金相组织

2.2.3 硬度检测

对TP347H 母材横截面段进行硬度分析,如图9所示,硬度测试结果见表2。结果表明:所测试的区域硬度值都在标准要求范围内。

表2 TP347H母材硬度检测结果

图9 TP347H母材布氏硬度测试

2.3 爆口分析

2.3.1 爆口宏观分析

爆口的宏观形貌见图10,从爆口宏观形貌特征来看,爆口呈现明显的喇叭口,有着非常大的塑形变形,爆口边缘减薄非常明显,具有明显的短时超温特征[7]。

图10 爆口宏观形貌

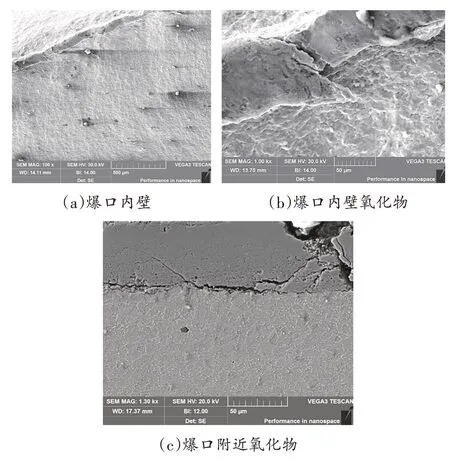

2.3.2 SEM氧化膜检测

如图1所示,切取爆口附近的试样进行分析。爆口附近内壁形貌见图11。爆口附近内壁可以看到明显的氧化物,氧化物的厚度约为60 μm。

图11 爆口附近内壁形貌

2.3.3 金相组织检测

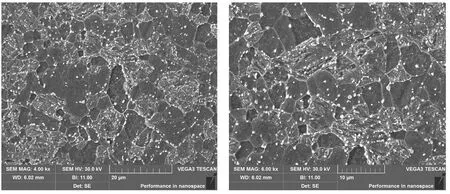

T91 爆口附近的金相组织见图12,T91 管母材的组织由铁素体和碳化物组成,这也印证了短时超温爆管后,大量碳化物在晶界析出的特征[8-9],碳化物的尺寸及分布见图13,T91爆口附近的组织老化评级为4~5级(完全老化)。

图12 T91爆口附近金相组织

图13 T91爆口附近的组织SEM检测

2.3.4 硬度检测

对T91 爆口附近横截面段进行硬度检测,如图14 所示,点1、点2、点3 的硬度分别为165.9 HBW、166.5 HBW和166.5 HBW,低于GB/T 5310 中规定的硬度下限180 HBW。

图14 硬度测试测点

3 分析与讨论

应力和温度很大程度上决定了过热器管的使用寿命。当管金属温度在蠕变范围内时,锅炉管的强度取决于应力水平和温度。增加任一应力或温度都可能缩短管破裂的时间,在研究应力破裂机制引起的失效时,必须同时注意这两个因素。应力断裂失效机制主要发生在运行温度在蠕变范围内的过热器和再热器。当存在导致管子工作温度升高的异常传热条件,过热器极有可能会出现应力破裂。如果管子的厚度因腐蚀或侵蚀而减小,则环向应力将增加,从而增加失效的可能性。管中的周向环向应力由管的直径和厚度确定,如式(1)所示。

其中:σh为管壁的环向应力,MPa;P为内应力,MPa;Dm为管的平均直径,mm;W为管壁厚度,mm。

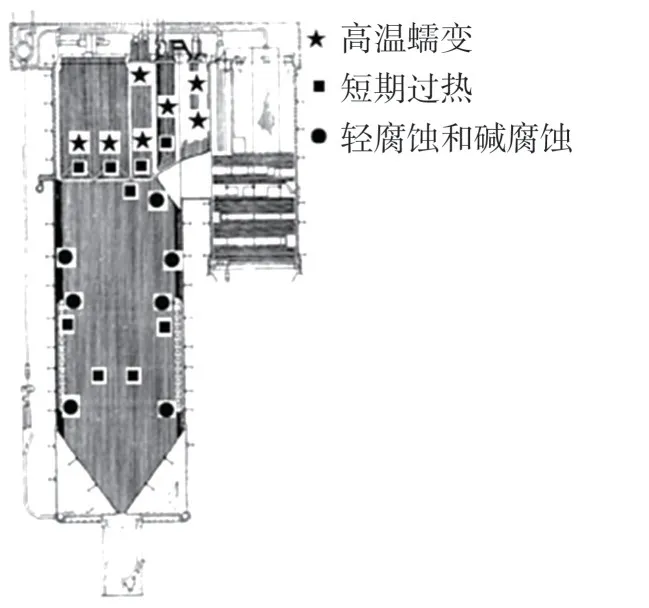

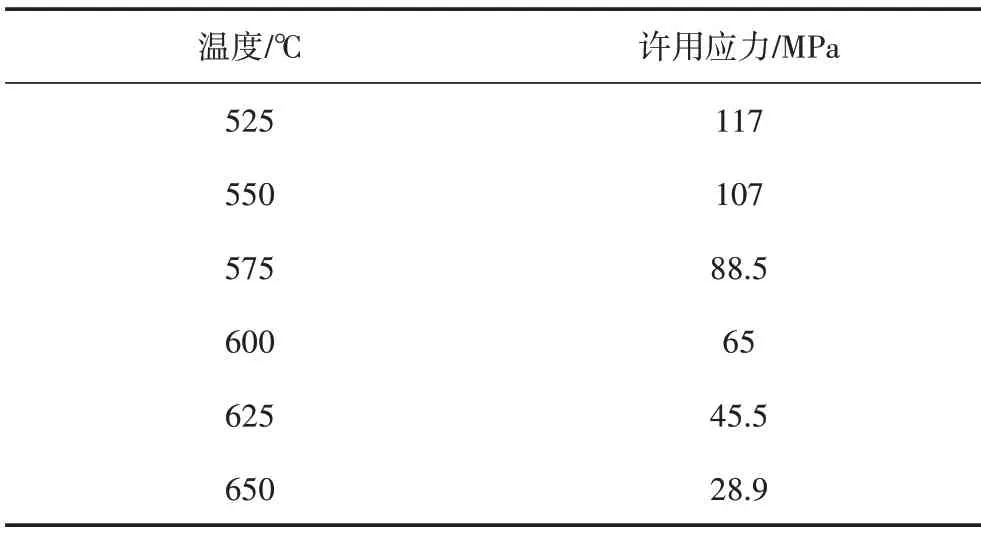

“过热失效”是指由于管子在高于管钢设计温度下运行一段时间后引起应力断裂的失效形式。在过热温度下的时间是一个重要因素,这些类型的故障称为“短期”和“长期”过热[10]。图15 显示了锅炉可能发生短期过热的位置。本文中T91 爆口呈塑性张开,呈现明显的喇叭口,有着非常大的塑形变形,断裂面粗糙而不平整,爆口边缘减薄非常明显,爆管从内向外发生,爆管内表面有冲刷痕迹,从图11 中可以看到爆口处外表面局部和内表面均存在明显的氧化皮,由此可判定爆管为短时超温所致。根据T91运行的平均蒸汽压力为25 MPa 以及管道管径壁厚等参数,可计算T91 管理论上承受的最大环向应力为91 MPa,各种运行温度下的T91 最大许用应力见表3,表明T91 内压远高于假设参数在ASME 规范中的各温度下的规定值。

图15 锅炉管易发生短时过热爆管的位置

表3 T91无缝管不同工作温度下的最大许用应力

T91 管承受较高的内压和温度,管破裂损坏的最重要原因是管子服役温度下的应力超过定义的强度极限。超温会加速T91 管内壁氧化膜的生长,而氧化膜的绝热作用亦会使金属壁温升高,导致管蠕变破裂;并且随着温度的升高,氧化膜的生长速率增大,在一定的时间内形成的氧化膜更厚,这会导致几个问题:第一,氧化膜的出现使得管的有效壁厚减小,管壁承受的应力增大,使得管因蠕变而破坏[11];第二,低热导率的氧化膜减少了管壁与冷却水之间的热交换,使得金属温度升高,这也可能增加管壁烟气侧腐蚀和蠕变的速率[12];第三,厚的氧化膜容易在机组停机冷却时剥落,剥离的氧化物会阻塞气流造成锅炉过热器超温爆管[13],本文中T91 钢的氧化膜厚度达160 μm,且氧化膜外层疏松多孔(图3),极容易剥落,氧化膜剥落导致超温爆管的风险很大。

分析结果表明,要避免T91 短时超温爆管事故的发生,需要做到几点:密切监测易发生超温管段,尤其是管弯头处,减少管壁超温;停机检修时,及时清理疏松的氧化物,清理管弯头处堆积的氧化物;更换抗氧化性能更好的管材,如用(喷丸)TP347H 作为过热器选材。

4 结语

过热器T91 爆口附近的金相组织大量碳化物在晶界析出,管段组织已严重老化,硬度均接近或低于标准要求,爆口附近的氧化物不同程度的剥落,远离爆口的管内壁氧化物疏松多孔,也极易剥落,剥落的氧化物在管径变径处堆积阻塞了蒸汽流通,是导致T91 管短时超温爆管的主要原因。由于生成的氧化膜与母材之间热膨胀系数的差异,在启停过程中及温度压力波动条件下,氧化膜再次发生大面积剥落的概率较大,因此建议在锅炉运行中应当减小温度的波动,在锅炉的启停过程中,严格控制启停的速率,以避免脱落的氧化皮在部分部位堆积堵管,防止超温爆管事故的发生。此外,建议使用较高等级材料和工艺如喷丸不锈钢管作为过热器选材 替 换T91,如TP310HNbN、喷 丸TP347H、喷 丸S30432 等,以进一步提高管材内壁的抗蒸汽氧化性能和高温力学性能,防止超温爆管事故的发生,以保证锅炉长期安全稳定运行。