基于射线的无损检测技术综述

胡 峰,杨文卓,冯俊雄,王嘉晨,党军雷

(1.西安石油大学,陕西 西安 710300;2.渭南市检验检测研究院,陕西 渭南 714000)

1 引言

1.1 研究背景

焊接作为一种基本工艺方法,广泛应用于航空航天、舰船、桥梁、机械、冶金、能源、石油化工、建筑等行业。由于焊接过程经常受到来自各种因素的影响,因此焊缝中有时不可避免地会出现裂纹、气孔、夹渣、未熔合、未焊透等缺陷。为了保证焊接构件的产品质量,国家规定必须对焊缝进行有效的无损检测,在生产实际中射线检测是广泛采用的焊接质量无损检测方式,其检测结果被作为焊缝缺陷分析和质量评定的重要判定依据。

近年以来,国内各种无损检测技术都取得一定程度的进展。本文总结分析各种技术的优势与缺陷,对于企业在成本控制,技术选择上具有一定的借鉴意义。

1.2 射线无损检测采用的主要技术现状

目前,在射线检测焊接质量方面,射线胶片照相检测依旧是使用最为普遍的检测方式。随着技术的进步,射线实时成像、计算机射线照相(CR)、数字平板射线成像(DR)等新的技术方式也获得了比较广泛的应用。

2 射线胶片照相技术

2.1 射线胶片照相技术基本原理

当X射线穿透被检测的焊件,一部分X射线的能量被焊件吸收,另一部分的能量则穿过焊件,使得特制的胶片感光,底片将呈现出焊件的内部结构和焊件的缺陷,通过对底片的分析,得出焊件缺陷的位置,数量,类型,尺寸大小等。根据得到的结果,依据国家对于焊缝无损检测的相关标准进行对焊件的评判。

2.2 射线胶片照相技术优缺点

射线胶片照相技术的优点在于使用胶片得出的X射线图像质量较好,且灵敏度和分辨率都比较高,能真实地提供焊件焊缝缺陷的情况。但使用胶片作为载体本身就具有缺陷,例如胶片需要使用显影液,定影液,这些在使用完成产生废液后处理不当,会对环境造成一定的污染,而且处理胶片需要在暗室环境中进行,需要处理的时间较长,效率也比较低[1]。

评定X射线焊缝底片是由专业的评定人员借助观片灯进行评定,评定人员工作量大,在评定过程中容易受到观光灯的强光损伤眼睛,对评定人员的健康有一定的影响,而且结果受评定人员主观因素影响比较大,没有一套客观规范的标准。

2.3 射线胶片照相技术在自动化方向的改进

为改进上述缺点,借助计算机实现对焊件底片的自动分析处理,使评判焊件过程变得规范化,客观化和科学化,需要将底片转化为数字图像。将X射线底片数字化主要采用以下几种方式。

(1)使用专业的扫描仪对焊件X射线底片进行扫描,得到底片的数字化成像,然后将扫描出的结果存储在计算机中进行分析。

(2)使用分辨率较高的CCD摄像机对焊件X射线底片进行扫描,得到底片的数字化成像,然后将扫描出的结果存储在计算机中进行分析。

采用方式1得到数字化成像质量较高,失真度较小,但是设备的成本会比较高;采用方式2得到的数字化成像质量较差,但设备的成本很低。使用计算机辅助方式也会带来一定的缺点,机器设备需要一定的成本,操作的流程较为复杂。

3 射线实时成像技术

3.1 射线实时成像技术基本原理

顾名思义,X射线实时成像技术就是在使用X射线照射焊件的同时实时的观测其所产生的图像的技术。

X射线的实时成像技术的基本原理和X射线胶片照相技术原理比较相似,都是利用了X射线照射焊件时,能量吸收的差异性实现的,不同的是在使用射线实时成像技术时,需要将产生的射线能量经过图像增强器接收,然后转换为可见图像,再通过分辨率较高的CCD摄像机转化为数字图像,存储到计算机中等待进一步的分析。

3.2 射线实时成像技术与射线胶片照相技术比较优缺点

射线实时成像技术通过图像增强器可以将检测出的图像进行放大,有助于更明显的观测到焊件的缺陷;使用实时成像技术效率较高,对一幅图像的处理仅需几秒钟的时间,射线胶片照相方法拍摄和处理图像的时间较长;射线实时成像技术通过计算机去处理图像,目前有一些专用的软件能够自动化的对图像进行分析,存储,增强[2],而射线胶片技术在处理底片时容易因为一些不可避免的因素造成底片缺陷。

4 计算机射线照相检测技术

4.1 计算机射线照相检测技术基本原理

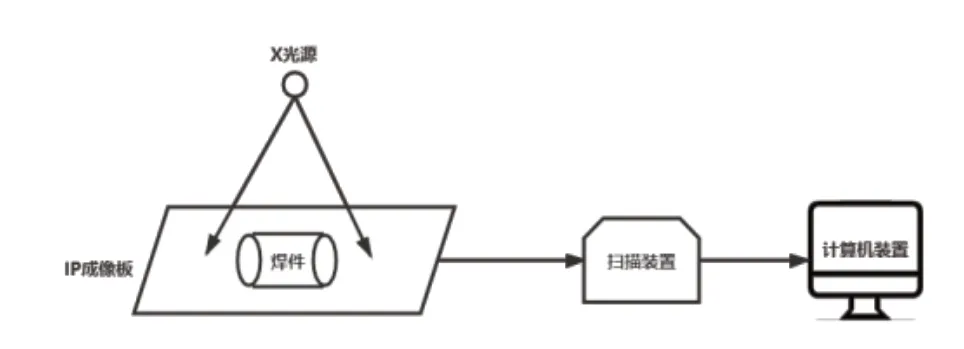

计算机射线照相技术即CR(Computed Radiography)技术,它的原理由以下几步组成:X射线穿透被检测焊件,将焊件的信息显示记录在成像板上,这里用到的成像板为IP板。扫描装置读取IP板上的信息,最后存入到计算机中,由计算机生成焊件的数字化图像进行分析评定。

4.2 计算机X射线照相检测技术优势

(1)能够有效降低成本,虽然IP成像板的价格较高,但是成像板可以重复利用上千次,平均到每次的成本也就大大降低。而且相对于射线胶片成像技术来说,也无需对胶片处理的一些环境和设备,进一步降低成本。

图1 CR检测工作原理图

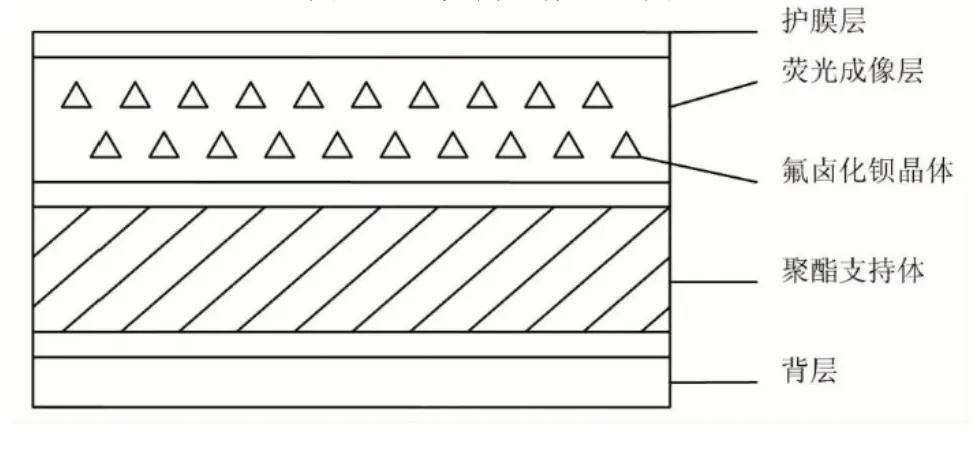

图2 CR成像板 (IP板) 结构图Fig 1 Structure chart of CR imaging plate (IP)

(2)相较于射线胶片成像技术而言,使用CR技术成像的密度分辨力相差不大,能够达到胶片成像的要求。

(3)使用CR技术能够显著提高效率。对比于射线胶片技术,曝光量缩减近30%,减少了工作时间,提高效率[3]。

(4)使用CR技术的装备,体积较小,机动性较强,比较适合野外检测作业。

(5)CR技术用到的成像板是柔性的,能够任意分割,弯曲,能够适用于所有使用胶片成像技术的场合。

(6)使用CR技术,原有的一些机器设备无需要淘汰,可以直接投入使用。

(7)CR技术减少环境污染方面也有一定优势,无需使用到胶片方式所使用到的显影,定影液和暗室等环境,能够较少环污染。

4.3 计算机X射线照相检测技术缺陷

(1)CR成像的本质是间接二次成像的,成像时环节较多,会在一定程度上牺牲图像的信噪比(SNR)。

(2)相较于胶片照相技术,CR技术的检测灵敏度较低。(3)CR技术的一次性投入的费用较高。

5 射线数字平板成像技术

5.1 射线数字平板成像技术基本原理

射线数字平板成像技术简称DR技术,其核心在于X-线探测平板和采像处理计算机。目前,DR技术可以分为直接转换数字摄影(DDR)和间接转换数字摄影(IDDR)两种类型,IDDR包括非晶硅平板探测口,DDR包括非晶硒平板探测口。

5.2 射线数字平板成像技术的优点

DR技术可以将射线直接转换为数字图像,能够实时成像,实时采集数据,提高了检测效率;使用射线数字平板成像的空间分辨率较高,图像的质量接近胶片照相的水平;DR技术在一定程度上消除了射线对人体的危害,利用计算机技术和电气化实现全自动检测,工作人员不必与射线进行长时间接触,收到的损伤较小[4]。

5.3 射线数字平板成像技术的缺点

相较于CR技术而言,DR技术使用到的成像平板不能任意分割,弯曲,为其使用带来一些不便;对于一些特殊的焊缝,DR技术的检测效率有时会低于胶片技术[5];DR成像所需要的技术设备价格较高,一些企业考虑到成本问题不会去选用这种技术,这在一定程度上也限制了DR技术的应用于发展[6]。

6 工业CT检测技术

CT技术全称为射线计算机层析成像技术(Computed Tomography),该检测技术在近20年来取得较大发展。工业CT技术(Industrial Computed Tomography)即工业使用射线计算机层析成像技术,简称为ICT技术,它在计算机的辅助下成像,以二维断层扫描图像或三维图像的形式,直观地显示被测试对象的结构、组成、材料和缺陷[7]。北京国家技术转移中心自主研发出了一个完整的工业CT产品系列,提高了我国在无损检测领域的技术水平[8]。

6.1 工业CT检测技术基本原理

工业CT检测技术是使用射线透射焊件的一个层面,并对焊件的每一个层面都进行这样的操作,使用阵列检测器接收透过断面的射线,转换为数字信号输入计算机,经过计算、变换后重建该平面的图像。

6.2 工业CT检测技术优缺点

工业CT技术可以给出垂直于射线照射方向的工件所有层的图像。 它具有不重叠,透明层,高对比度和高分辨率的特点,并且可以准确地确定焊件缺陷的位置和性质。但被检测的物体的尺寸,材料等会影响检测时的曝光情况,同时,被检测物体的集合特性也会影响成像的效果[9]。

6.3 工业CT检测技术使用场景

工业CT检测技术在缺陷检测方面,较少用于焊接缺陷检测,主要用于检测一些精密的铸件,火箭发动机,计算机芯片等。

7 小结

本文主要从X光射线在无损检测方面的各种技术的原理和各自优缺点进行了简要的说明。这些检测技术具有其各自不同的优点,也有各自的一些局限性。考虑技术各方面优势与劣势,对于企业有着重要的意义。当前,数字化技术,人工智能,大数据等方面的技术获得了长足的发展,对于避免人为因素错误,检测准确性有着巨大帮助,借助人工智能,大数据检测将成为无损检测的发展趋势[10]。