从专利技术角度分析废旧电路板脱焊技术发展

曲 霞

(国家知识产权局专利局专利审查协作江苏中心,江苏 苏州 215010)

废旧电路板上电子元器件主要以表面安装形式(SMD)或通孔插装的形式(THD)通过焊锡安装在基板上,电路板中锡铅金属占金属总量的15.38%,且主要存在于电路板表面的焊锡中,焊锡中的锡熔点231.89℃、铅熔点327.50℃,具有相对其他金属“低熔点”的特点,能够在一定温度、时间条件下率先熔出,实现提前分离,同时,电路板上的IC芯片、电阻、电容等电子元器件因含有金银等高价值的贵金属以及有毒有害物质,其重复利用或再生利用更是成为业界关注和研究的焦点,因此电子元器件与线路板的解锡脱离为后续金属铜等物质提取回收提供较大便利,有利于工业化生产处理,具有较大的潜在利用价值,而成为电路板资源化的关键[1]。目前面临的最重要问题是如何经济环保地把电路板上的电子元器件脱离。通过各种解焊技术将电子元器件从线路板上脱离,主要目的:一是分离后的线路板经破碎分选后实现铜、酚醛树脂等材料的回收利用,避免因含有元器件等造成后续处理工艺复杂,难以实现材料的高效利用;二是拆下的无损电子元器件可以重新再利用,如一些旧芯片用于产品维修或者对产品性能要求不高的产品上;三是不可重复使用的元器件进行识别分类后提取贵重金属;四是对含有有毒有害物质的元器件进行无害化处理。

1 全球专利申请整体趋势分析

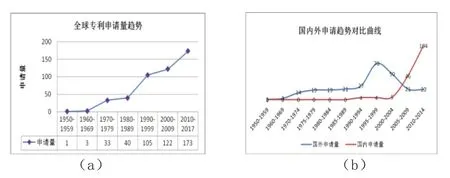

图1(a)示出了废旧电路板脱焊技术全球专利申请量趋势,由图中曲线可知,废旧电路板脱焊技术起源于二十世纪五十年代,随着时间的推移,全球有关废旧电路板脱焊技术全球专利申请量不断增多;而该曲线呈现出的趋势,与时代不断变迁发展相吻合,随着智能化的到来,全球对电路板的需求量不断增大,继而便产生了大量的废旧电路板,因此,废旧电路板脱焊技术需要不断的发展,以满足时代需求。图(b)示出了废旧电路板脱焊技术国内外专利申请趋势对比,从图中可以看出,早在20世纪五十年代,废旧电路板脱焊技术在国外就已经出现,到20世纪九十年代初期,该技术在国外开始较快增长,在20世纪九十年代末期出现了最高峰,进入21世纪之后,该技术在国外的申请量有所减少,但依然保持平稳的申请量;由于中国的专利法实施时间较晚,直到专利法实施之后,国内在1990年才出现了废旧电路板脱焊技术的专利申请,进入21世纪之后,中国的相关专利申请达到了与国外同等水平,之后该项技术在中国飞速发展,申请量远超过国外。

图1 (a)全球专利申请趋势;(b)国内为申请趋势对比曲线

2 废旧电路板脱焊专利技术发展分析

本节主要通过电子元件单独脱焊技术、电子元件同步脱焊技术二个分支,对废旧电路板脱焊技术进行详细分析。

(1)电子元件单独脱焊技术。电路板的电子元件单独脱焊技术最早起源于对电路板单个电子元件的更换脱焊;电路板主是由线路板、电子元器件和焊料合金组成,在出现废旧电路板的初期,为了实现更换废旧电路板中已损坏的电子元件或者回收利用焊料合金及电子元器件,必须首先实现焊料合金的熔化,来达到电路板与元器件的分离,实现脱焊;其实质上为焊料合金的反过程,因此,在废旧电路板量少且自动化还未发展起来的年代,人们首先就可以想到采用烙铁类脱焊工具进行电子元件单独逐一脱焊。

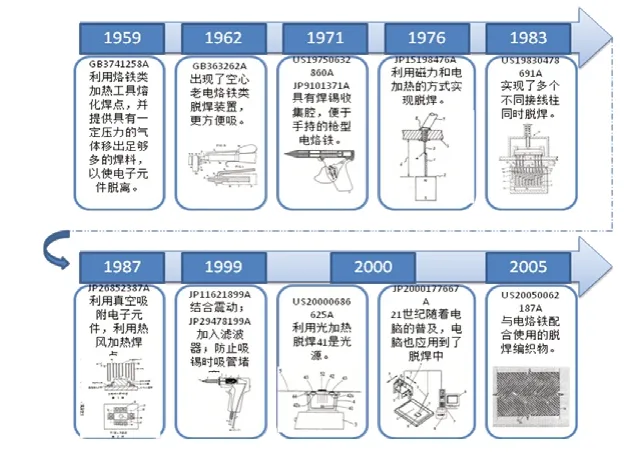

图2示出了电子元件单独脱焊技术脉络图,最早出现的脱焊专利申请是1959年的德国申请,该脱焊工具为电烙铁结合吹气装置,电烙铁将焊点的焊料合金熔化,吹气装置将熔融的焊料合金吹离焊点,实现电子元件的单独脱焊;在这一阶段中,人们只是单纯的实现脱焊,并未想到对焊料合金的回收利用,在1962年德国申请中,出现了带有部分导管结构的电烙铁,该导管结构可以将熔化的焊料合金进行暂时存放,但其也不是真正意义的回收利用,只是一个过渡阶段,1971年的美国申请中出现了真正意义的回收焊料合金;随着科学技术的发展,以及人们对自然界的不断开发研究,渐渐出现了利用其它能量或者利用电能结合其他能量来实现电阻元件的单独脱焊,比如德国ZELE-1公司在1975年申请的专利中记载了利用脱焊工具的旋转产生的摩擦热来实现冷脱焊;再比如结合磁能,1976年的日本HITACHI LTD公司的申请中,出现了当接线端子为铁磁性材料时,利用电能将焊点熔化后,依靠磁力作用将单个元件移出,节省了劳动力;再比如1976年的美国BASS-1公司提出了利用辐射能实现焊点的加热;1979年出现了利用热风加热;之后的改进主要是针对烙铁的形状,比如,将烙铁头设置为与接线端子更匹配的形状,以实现对其上的焊料合金更好的熔化。

图2 电子元件单独脱焊技术脉络图

随着电路板电子元件的不断更新,电子元件的接线端子复杂化,为了节省劳动力,提高脱焊效率,在八十年代初期出现了针对具有多个接线端子电子元件的单独脱焊工具,例如,1983年BURS公司的申请保护的一种脱焊工具;1987年出现了SMD(表面安装元件)电子元件和SMT(表面贴装技术),该电子元件和贴装技术不需要通孔,接线端子直接贴装在电路基板上,因此,需要的拆卸力较小,日本FUIT公司提出了利用真空吸附电子元件,并向焊点输入热风实现焊点的熔化。九十年代后期,日本MURA公司和日本SONY公司分别提供了具有滤波器和震动功能的脱焊工具,来解决在吸熔融焊料合金时锡管堵塞问题。

二十世纪开启了世界的新篇章,同时也是科学技术发展的新篇章;二十世纪随着电脑的不断普及,电子元件单独脱焊技术中也大量引入了电脑进行智能化操作,进一步快速对准和精确定位;同时伴随着环境保护意识及健康意识的不断加强,在电子元件单独脱焊技术中不断引入环保元素,如引入了新能源——光能对焊料合金进行加热。之后,电子元件单独脱焊技术,陷入了发展的瓶颈,所有的改进基本都是基于原始技术的实用性提升,没有大的技术突破。

(2)电子元件同步脱焊技术。随着人们生活水平的提高,电脑、电视、电冰箱、手机、数码相机等不断更新换代,废弃家电或者智能电子设备不断增多,如果直接废弃将不仅造成资源的极大浪费,同时对环境也会造成很大破坏,因此,随之产生了电子元件同步脱焊技术,以高效回收电路板的电阻元件、焊料合金等。

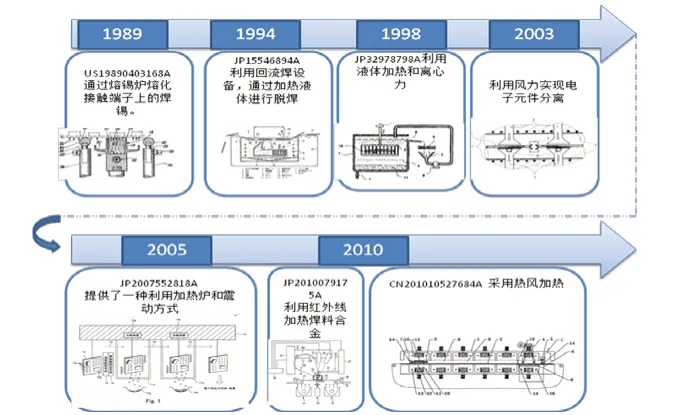

图3 电子元件同步脱焊技术发展线路

1989年KIMH-I公开了电子元件同步脱焊的雏形,采用熔融焊锡将电子元件的接线端子上的焊锡除去;SENJ在1994年申请的专利中提供了一种利用类似回流焊设备的脱焊装置进行电子元件的同步脱焊;SIEMENS AG公司1995年提出了采用一个封闭的腔体,利用加热器进行加热,对于焊料软化后的电子元件吹一定压力的风,利用风力使电子元件脱离;后期IBMC提供了利用毛刷力使电子元件脱离;ISHI公司在1995年和MATU公司在1998年公开了一种利用机械刮刀使电子元件脱离,上述几种脱离方式,均对元器件与线路板基板结合的引脚根部进行铲切、挤、刮等操作,使其引脚受挤切脱开基板,从而实现元器件的整体性拆卸,但这样会使元器件引脚受严重变形或损伤而失去再使用功能;SONY公司在1998年申请的专利中提供了一种利用液体和离心力进行电子元件的同步脱离,而实质上离心力也会损伤电子元件。佳能公司对利用液体加热的液体热介质进行了进一步改进,其在1999年申请的专利中提供一种电路板电子元件同步脱焊技术的焊料回收方法和装置,为解决以往(如SENJ公司于1994年提出的专利申请)仅利用喷射加热液体,致使焊料和电子元件从印刷电路板上除下的效率很低、回收焊料的结构复杂,以及机械刮擦造成电子元件损坏的问题,而提供一种通过向电路板上喷射一种混合流体而从电路板上分离和回收焊料合金和电子元件。

2003年专利申请中设置了预热装置,并利用风力实现电子元件与线路板的脱离;之后清华大学和长虹电器股份有限公司均申请了利用高压气体实现电子元件分离的申请。

FUIT公司和中国格林美高新技术有限公司,在2005年的专利申请中均提供了一种利用加热炉和震动方式进行电子元件的同步脱离,将仅焊接有贴片元器件的组件子板的装有元器件的一面朝下,或将组件子板悬挂,在加热环境中焊锡熔化后,采用振动的方式将贴片元器件震落,元器件盛接器距离组件子板很近,使脱落的元器件不致弹起翻转。

以往采用熔融焊锡或者液体热介质进行加热;采用熔融焊锡加热会造成熔融焊锡的浪费,而采用液体热介质加热可能对电子元器件造成损害,且不方便后续处理;因此,2010年FUIT公司提出了利用红外线作为热源实现电路板的加热;清华大学提出了利用逐级加热的热风加震动实现电子元件的脱离;即保证了加热热源的均匀性及强度,又减少了焊锡浪费,同时便于后续处理。之后发展了直接配置退锡液,将电路板浸泡在退锡液中进行脱焊。

3 结语

综上分析,电子元件单独脱焊技术只针对电路板上某个特定的电子元件实施脱焊,其常用于单个电子元件的脱焊,在电子电器维修领域应用较多;电子元件同步脱焊技术是对电路板上所有电子元件同时实施脱焊,主要目的是对电路板上的电子元件和焊料合金进行回收利用;在维修需求大于回收利用需求的年代,电子元件单独脱焊技术的迅速发展,当单独脱焊技术脱焊效率低不能满足回收利用的目的时,而电子元件整体脱焊技术得到了较快的发展;目前的焊料加热的手段主要有红外线、激光、液体介质、空气介质、焊锡加热等;采用红外线来加热焊锡,不同材质的物料对不同波长的红外线的吸收程度不同,难以保证同一电路上所有元件同步升温;激光加热是点对点式较难进行同步脱焊;液体加热的液体介质也要求较高的稳定性,该类液体粘上后,一般清洗比较困难,造成成本增加;空气加热热损失较多;焊锡加热浪费较多焊锡;目前脱离手段主要有:机械刮擦、震动、离心力、借助风力;机械刮擦、震动、离心力易对电子元件造成损害、而风力效率较低;因此,未来专利针对二者进行改进,可进一步提高废旧电路板的利用率;利用液体介质(如退锡液)时,如何进一步利用退锡废液,进一步减少环境污染,进一步提高资源利用率也将成为重点;同时,通过分析可知,目前同步脱焊技术的专利申请在智能化、自动化方面研究较少,未来可进一步提高同步脱焊技术的自动化.世界各国在废旧电路板脱焊技术方面的研究结果表明,废旧电路板脱焊技术的继续发展对环境保护、资源节约有着非常深远的影响和现实意义。