页岩气三甘醇脱水装置脱水效果影响因素分析

廖柯熹,王敏安,彭 浩,何国玺,冷吉辉

(西南石油大学石油与天然气工程学院,四川成都610500)

页岩气井生产初期压力和产量高,排液量大,生产中期压力和产量、排液量迅速降低,生产后期低产稳产时间长,基本不出液[1-2]。因此,在页岩气井整个生产周期内,井口流出物的工况波动较大,会导致集输系统的运行工况难以确定,而且与设计指标相差较大,还会降低中心处理站脱水装置的脱水效果和运行适应性。如果脱水装置的脱水效果不够理想,则会降低集输管道的输送能力,而且还会加剧管线腐蚀,因此有必要对页岩气中的水分进行有效脱除。目前常用的脱水方法有溶剂吸收法、低温冷凝法、固体吸附法、膜分离法和超音速法[3]。三甘醇(TEG)脱水工艺作为溶剂吸收法中的一种,具有热稳定性好、易于再生的优点,目前广泛应用于页岩气田现场[4]。为保证脱水效果能够适应实际生产要求,对TEG脱水装置进行脱水效果评价及工艺参数优化十分必要。

近年来,国内外有多位学者应用HYSYS软件模拟TEG脱水工艺流程,并对脱水工艺参数进行了优化[5-10]。也有一些学者通过HYSYS软件构建TEG脱水工艺计算模型,并对TEG脱水装置脱水效果的主要影响因素进行了定量分析[11-16]。还有部分学者对实际工况数据和HYSYS模拟结果进行了对比,从而验证了计算模型的可靠性[17-18]。但是,目前尚未结合页岩气田生产工况及技术现状总结出脱水效果的主要影响因素和关键工艺参数,也未确定各项关键工艺参数的合理操作范围。

因此,本文以300.0×104Nm3/d的页岩气TEG脱水装置为研究对象,结合长宁-威远区块页岩气的现场实际运行条件,采用HYSYS软件建立页岩气TEG脱水装置模拟流程,定量分析TEG循环量、TEG贫液质量分数、原料气入塔流量、原料气入塔温度、吸收塔操作压力、TEG贫液入塔温度、TEG重沸器温度、汽提气流量、塔板总效率和吸收塔塔板数等参数对脱水效果的影响,然后对TEG脱水工艺参数进行优化,确定最佳操作工况条件,最后通过对比TEG脱水装置的运行数据和模拟计算结果来验证所建模型的可靠性及计算结果的准确性,以期为TEG脱水工艺设计及现场生产操作提供指导,并达到大幅度提高页岩气脱水效率、节能降耗的目的,从而实现页岩气田高效低成本规模化开发。

1 TEG脱水工艺流程及模块概述

TEG脱水工艺主要由TEG吸收单元和TEG再生单元组成。湿气进入TEG吸收单元后,通过原料气过滤器将其携带的液体和固体杂质去除,再进入吸收塔底与TEG贫液逆流接触,以减少其含水量,从而降低脱水后干气露点;脱水后的干气从吸收塔塔顶流出,通过干气/贫液换热器进行气液换热,再进入产品气分离器分离过滤后外输;TEG富液从吸收塔底部流出。在TEG再生单元,吸收塔底部流出的TEG富液依次经过TEG精馏柱换热升温、TEG闪蒸罐闪蒸分离出烃类气体、TEG过滤器过滤分离固体杂质、TEG贫/富液换热器加热等处理,然后进入TEG重沸器对其进行再生,再生后得到的TEG贫液集中储存在TEG缓冲罐内。TEG贫液经过TEG贫/富液换热器换热升温,并通过TEG循环泵增压输送至干气/贫液换热器进行冷却处理,最后从TEG吸收塔顶部进入,实现TEG溶液的循环使用。

页岩气田脱水装置全部采用三维设计方式,并采用模块划分,其主要包括高压气体模块、吸收换热模块、TEG再生模块、溶液补充回收模块和废气灼烧模块等。其中,高压气体模块包括TEG闪蒸罐、原料气过滤器和产品气分离器等;吸收换热模块包括TEG吸收塔、干气/贫液换热器等;TEG再生模块包括TEG精馏柱、再生气分液罐、TEG重沸器、TEG缓冲罐、TEG贫/富液换热器、TEG循环泵和TEG过滤器等;溶液补充回收模块包括TEG补充罐、TEG补充泵等;废气灼烧模块包括废气灼烧炉。300.0×104Nm3/d页岩气TEG脱水工艺流程如图1所示。

2 TEG脱水流程HYSYS模拟

2.1 状态方程的选取及模型的建立

在采用HYSYS软件进行过程模拟前,需要合理定义HYSYS数学模型的物性包和添加模拟对象的组分。采用Peng-Robinson方程作为TEG脱水的气液平衡模型能够表现出良好的收敛性和较高的精度,并且适用性广,完全适合工程上用来计算TEG脱水所需的各项参数。因此,采用Peng-Robinson方程作为模拟计算的基础。现以300.0×104Nm3/d页岩气TEG脱水工艺流程图为基础,对其进行适当简化,得到TEG脱水装置的脱水模拟流程(见图2)。

原料气S1进入吸收塔T-100后与塔顶加入的TEG贫液S21逆向接触,吸收塔顶部流出的原料气S22进入干气/贫液换热器E-103换热后再进入产品气分离器TEE-100,从产品气分离器TEE-100出来的少量气体S25进入汽提塔T-102,从产品气分离器TEE-100出来的大量产品气S24进行外输。从吸收塔T-100底部流出的TEG富液S2通过TEG闪蒸罐V-101闪蒸出烃类气体S6,然后进入TEG贫/富液换热器E-101进行换热,紧接着TEG富液S9进入再生塔T-101进行再生,再生后所得到的TEG贫液S10进入TEG贫/富液换热器E-101进行换热,换热后的TEG贫液S15再通过TEG循环泵P-100进行增压,最后进入吸收塔T-100内脱除原料气中的水分,从而实现TEG贫液的循环利用。

2.2 物流数据的提取

在进行HYSYS模拟前,必须了解各原始物流数据。本研究中使用的页岩气田TEG脱水装置的原始物流数据为:原料气入塔流量为300.0×104Nm3/d,原料气入口压力为5.05 MPa,原料气入塔温度为28.5℃,TEG溶液循环量为1.17 m3/h。

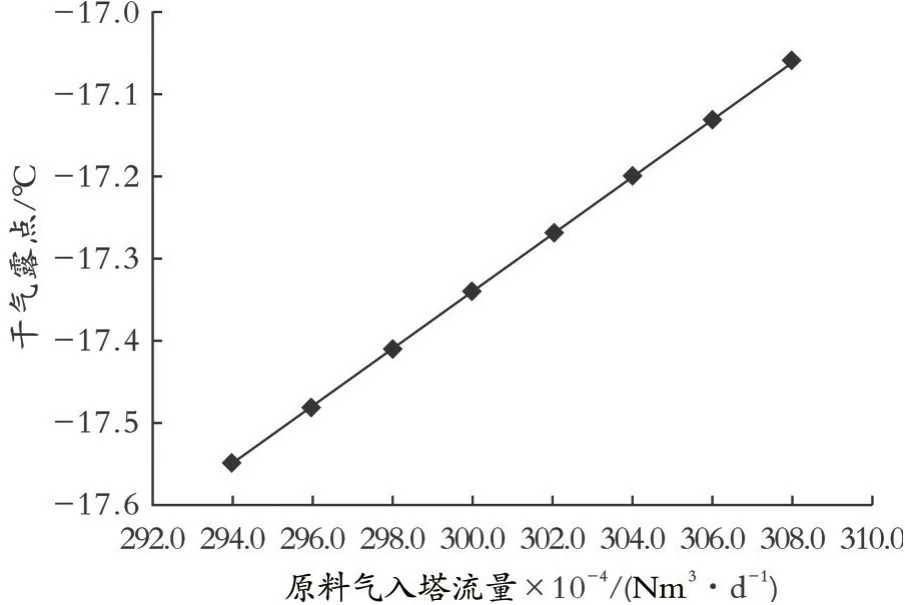

原料气的组分及摩尔分数见表1。原料气脱水后在外输前必须保证干气露点合格,此项用于检验原料气脱水处理是否达标。《GB 17820—2018天然气》要求干气露点低于最低环境温度5.0℃,结合当地最低环境温度(约为0℃),要求脱水后干气露点低于-5.0℃。同时,根据TEG脱水装置工作质量标准,TEG循环量不超出设计上限2.5 m3/h,TEG贫液质量分数在99.00%以上,TEG贫液入塔温度不能超出设计上限40.0℃。因此,以脱水后干气露点为因变量,各主要工艺参数为自变量,模拟计算最佳工况范围。

表1 原料气的组分及其摩尔分数 %

3 TEG脱水效果影响因素分析

3.1 TEG吸收脱水工艺

影响TEG吸收脱水工艺效果的主要因素有TEG循环量和贫液质量分数、原料气入塔流量和温度、吸收塔操作压力和塔板数、TEG贫液入塔温度和塔板总效率等。以脱水后干气露点作为TEG吸收脱水工艺的效果评价指标,对TEG脱水工艺的主要影响因素进行定量分析。

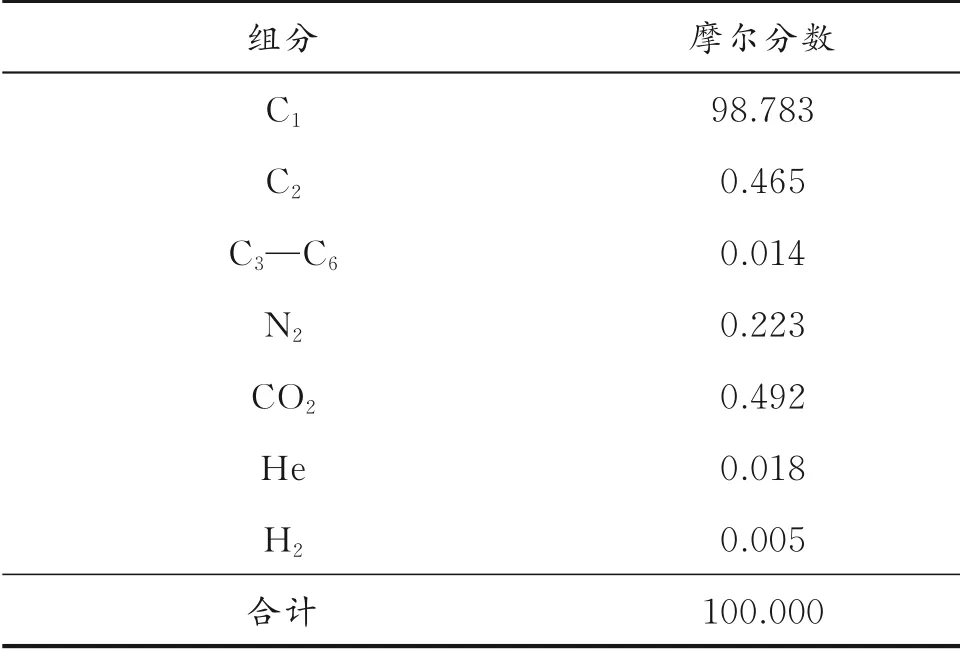

3.1.1 TEG循环量对脱水效果的影响 过高的TEG循环量不仅会增大动力消耗,而且还会在吸收塔内积累大量液体,从而降低吸收塔的脱水效率。因此,将单位处理量下的TEG循环量作为评价指标能够更加详细地反映TEG脱水装置的脱水效果。将TEG贫液质量分数设定为99.20%,只改变TEG循环量,定量分析了TEG循环量对脱水效果的影响,结果如图3所示。

图3 TEG循环量对脱水效果的影响

由图3可知,随着TEG循环量不断增加,脱水后的干气露点不断降低,但是干气露点下降速率逐渐减小,反而增加了动力负荷,提高了运营成本,严重时甚至会造成淹塔,从而降低塔板效率,干气露点不合格。这是因为过高的TEG循环量会增加携带进入吸收塔的液量,增大气、液两相之间传质的阻力,并且过低的TEG循环量会打破吸收塔的平衡态,造成原料气与TEG溶液的接触面积过小,从而引起干气露点的升高。综合考虑,建议将TEG循环量控制在1.10~1.25 m3/h。

3.1.2 TEG贫液质量分数对脱水效果的影响

当吸收塔的操作温度一定时,如果TEG贫液质量分数不断增大,则脱水后干气露点及其下降速率逐渐增大。影响TEG贫液质量分数的因素主要包括重沸器温度和压力、是否采用汽提气、水分质量分数等。当重沸器温度不断增加时,TEG贫液质量分数会随之增加,但是当重沸器温度大于204.0℃时,TEG贫液质量分数明显降低[18]。当重沸器的压力增大时,会明显降低TEG贫液质量分数。使用汽提气会明显提高TEG溶液质量分数。此外,水分是造成TEG贫液脱水性能下降的重要原因,当水分质量分数超过3.00%时,其脱水效率会急剧下降[16]。

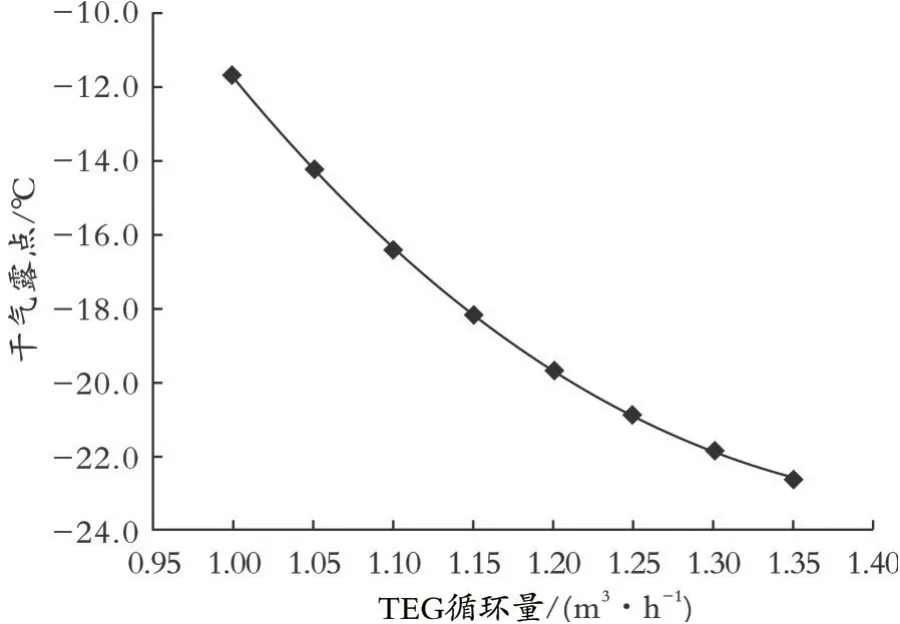

将TEG循环量设定为1.17 m3/h,只改变TEG贫液质量分数,定量分析了TEG贫液质量分数对脱水效果的影响,结果如图4所示。

图4 TEG贫液质量分数对脱水效果的影响

由图4可知,随着TEG贫液质量分数不断增加,脱水后的干气露点也在不断降低,并且干气露点下降趋势明显加大。这是因为TEG贫液质量分数较高时水含量较低,气液两相之间的传质效果显著,水分吸收速率较高。在现场生产过程中,虽然TEG富液进入再生塔再生,但是限于技术和实际条件,一段时间后TEG贫液质量分数无法达到预设值,而TEG贫液质量分数下降0.50%,脱水后的干气露点最高会上升约5.0℃。综合考虑,建议定期检测TEG贫液质量分数,将TEG贫液质量分数保持在99.00%以上。若TEG贫液质量分数低于99.00%,则可在约204.0℃尽可能合理地提高再生温度,在15.00~25.00 m3/h内尽量增加汽提气量。

3.1.3 原料气入塔流量对脱水效果的影响 如果原料气入塔流量过大,则会使TEG溶液和原料气之间接触不充分,并会携带一定量的TEG溶液,从而增大TEG溶液的损失量,而TEG溶液与水分互溶,同时携带一定量的水分,TEG溶液与水分共同流入管道内,加快管道的腐蚀速度,并容易造成冰堵,从而影响脱水效果。

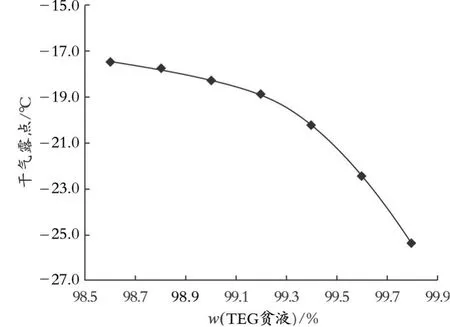

设定TEG循环量为1.17 m3/h、TEG贫液质量分数为99.20%,只改变原料气入塔流量,考察了原料气入塔流量对脱水后干气露点的影响,结果如图5所示。

由图5可知,原料气入塔流量的改变对脱水后干气露点影响不大。这是因为:当原料气入塔流量较高但在设计范围时,原料气入塔流量发生较小的变化对含水量及气液质量比的影响较小;当原料气入塔流量过高时,则会造成接触时间变短和雾沫夹带,严重时甚至会造成夹带液泛,进而导致塔板效率下降,从而会影响脱水后的干气露点;当原料气入塔流量过低时,会造成漏液量超过控制范围。综合考虑,建议将原料气入塔流量控制在(298.0~302.0)×104Nm3/d。

图5 原料气入塔流量对脱水效果的影响

3.1.4 原料气入塔温度对脱水效果的影响 在原料气入塔压力一定、入塔温度升高时,原料气中的含水量会随之增加,从而会大大增加TEG消耗量和脱水装置的动力负荷。但是,原料气入塔温度不能过低,若进气温度低于10.0℃,则会使TEG溶液黏度增大,从而影响脱水效果[15]。

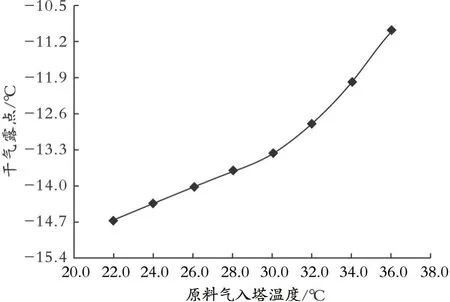

原料气入塔温度的变化会导致吸收塔操作温度有明显的变动,原料气入塔温度不同时对脱水效果的影响各不相同。设定原料气入塔流量为300.0×104Nm3/d、原料气入口压力为5.05 MPa、TEG循环量为1.17 m3/h,只改变原料气的入塔温度,观察原料气入塔温度对脱水效果的影响,结果如图6所示。

图6 原料气入塔温度对脱水效果的影响

由图6可知,当原料气入塔压力一定时,随着原料气的入塔温度逐渐升高,脱水后的干气露点会逐渐升高,并且干气露点升高的趋势越来越明显。这是因为:吸收脱水工艺为放热过程,当原料气的入塔温度不断升高时,会使水蒸气在TEG溶液中的溶解度逐渐降低,从而直接影响TEG溶液的吸收效果。根据原料气入塔温度对脱水效果的影响规律可知,原料气入塔温度高于30.0℃时会加快干气露点的升高,原料气入塔温度高于40.0℃时干气露点不合格,原料气入塔温度低于10.0℃时TEG会变稠[15]。综合考虑,建议将原料气入塔温度控制在20.0~30.0℃。

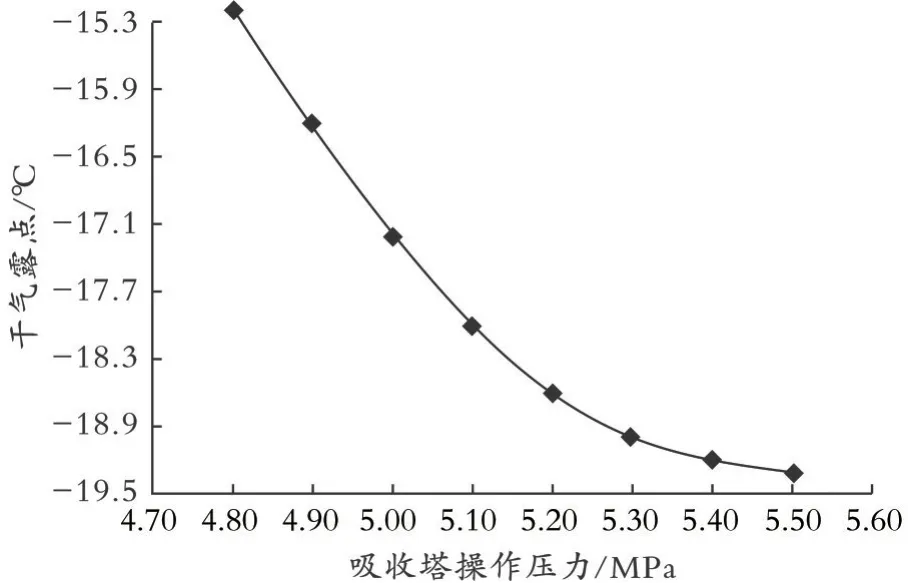

3.1.5 吸收塔操作压力对脱水效果的影响 吸收塔操作压力增高会促进水蒸气在TEG溶液中的溶解度,有利于TEG对原料气中水分的吸收。但是,当吸收塔操作压力过高时,吸收塔各塔板之间的压差增大,容易导致TEG溶液发泡。设定原料气入塔温度为28.5℃、TEG溶液循环量为1.17 m3/h、TEG贫液质量分数为99.20%,只改变吸收塔操作压力,考察吸收塔操作压力对脱水效果的影响,结果如图7所示。

图7 吸收塔操作压力对脱水效果的影响

由图7可知,随着吸收塔操作压力的不断增高,脱水后的干气露点不断减小;在吸收塔操作压力为4.80~5.20 MPa时,对脱水效果的影响较大;这是因为当吸收塔操作压力逐渐升高时,水蒸气分压会随之增加,并且其在TEG溶液中的溶解度不断增大。在吸收塔操作压力大于5.20 MPa后继续增大压力时,干气露点的降低速率减缓。这是因为:当吸收塔操作压力过高时,会导致TEG贫液和原料气逆流接触不充分,原料气容易再次携带液体,并会增加塔板间的压降,从而影响脱水效果,并且会增加吸收塔运行成本。综合考虑,建议将吸收塔操作压力控制在4.80~5.20 MPa。

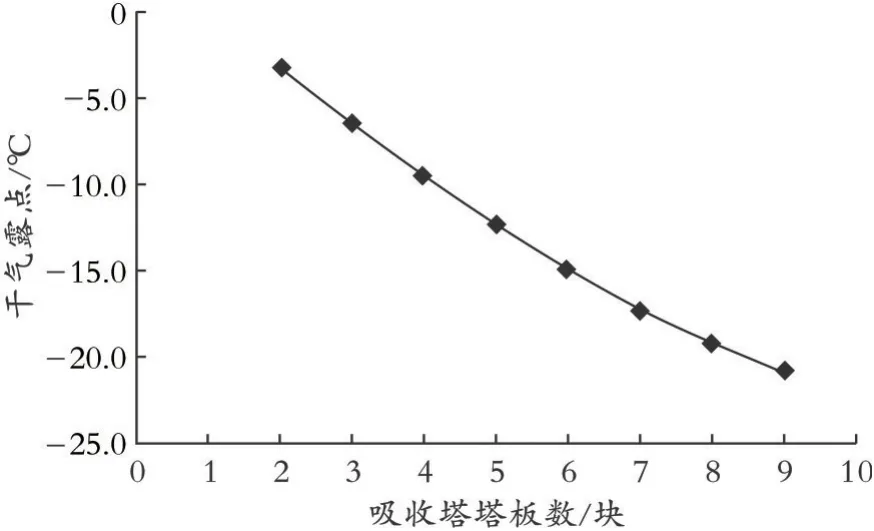

3.1.6 吸收塔塔板数对脱水效果的影响 原料气和TEG贫液的接触是在吸收塔塔板上进行的,理论上塔板数越多,得到的干气露点下降幅度越大。但是,在实际生产中吸收塔的塔板数一般为6~10块,过多的塔板会减小处理气量。因此,在不影响TEG脱水装置整体脱水效果的情况下,建议适当减少吸收塔塔板数,以增加处理量和防止跑醇。设定原料气入塔流量为300.0×104Nm3/d、原料气入口压力为5.05 MPa、原料气入塔温度为28.5℃、TEG循环量为1.17 m3/h,只改变吸收塔的塔板数,观察吸收塔塔板数对脱水效果的影响,结果如图8所示。

图8 吸收塔塔板数对脱水效果的影响

由图8可知,随着吸收塔塔板数的不断增加,脱水后的干气露点逐渐降低,这是因为吸收塔塔板数增加可以增大气液传质的接触面积和时间间隔,从而显著提高TEG脱水效果。当吸收塔塔板数为6块以上时,脱水后干气露点降低的趋势逐渐变缓。减少一块塔板,可以增大塔板和除雾器之间的距离,预留一个较大的气体脱水后缓冲空间,从而达到减少TEG溶液损耗量的目的。综合考虑,建议将吸收塔的塔板数保持在6~7块。

3.1.7 TEG贫液入塔温度对脱水效果的影响

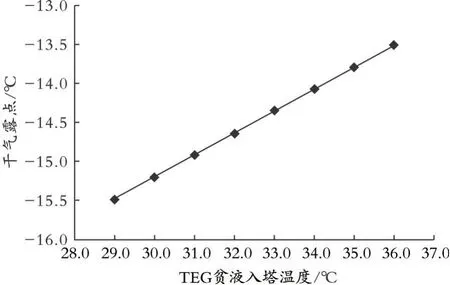

吸收塔的吸收温度也会受到TEG贫液入塔温度的影响。设定TEG循环量为1.20 m3/h、TEG贫液的质量分数为99.20%、吸收塔的操作压力为4.80 MPa、原料气入塔温度为28.3℃,只改变TEG贫液入塔温度,考察TEG贫液入塔温度对脱水效果的影响,结果如图9所示。

图9 TEG贫液入塔温度对脱水效果的影响

由图9可知,随着TEG贫液入塔温度的升高,脱水后干气露点也会不断升高。但是,在TEG贫液入塔温度不同的条件下,脱水后的干气露点相差不是很大。这是因为:与原料气入塔流量相比,TEG溶液在吸收塔内部的流量较小,原料气入塔温度对吸收塔内吸收温度的影响不大。当进吸收塔的TEG贫液温度从30.0℃升高至35.0℃时,原料气脱水后的干气露点从-15.2℃升高至-13.8℃,并且根据TEG脱水装置工作质量标准,TEG贫液入塔温度不超过设计值上限40.0℃。但是,TEG贫液入塔温度也不能过低,否则容易导致TEG溶液发生发泡现象。综合考虑,建议将TEG贫液入塔温度控制在30.0~35.0℃。

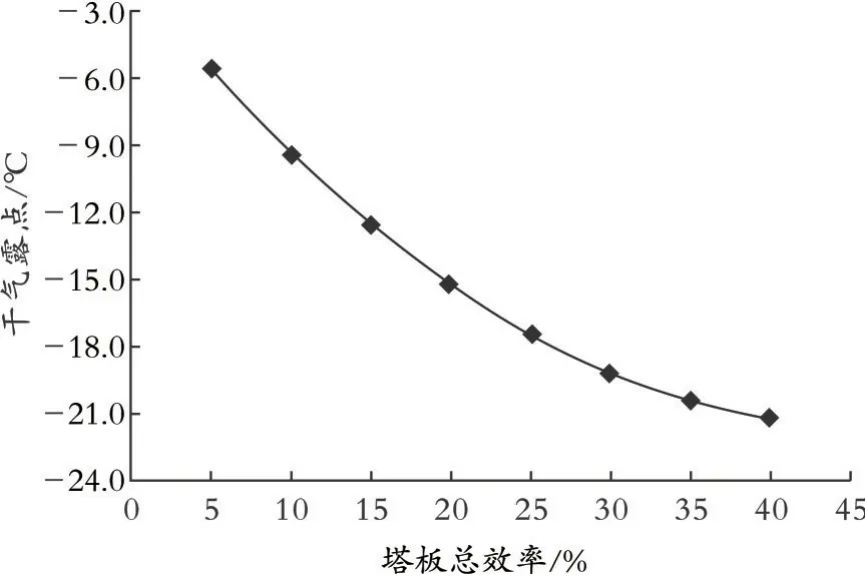

3.1.8 塔板总效率对脱水效果的影响 理论塔板数与实际塔板数之比即为塔板总效率。塔板总效率对脱水后干气露点的影响很大,将其保持在设计值范围内,对整套装置的脱水效果至关重要。设定原料气入塔流量为300.0×104Nm3/d、原料气入口压力为5.05 MPa、原料气入塔温度为28.5℃、TEG溶液循环量为1.17 m3/h,只改变塔板总效率,考察塔板总效率对脱水效果的影响,结果如图10所示。

图10 塔板总效率对脱水效果的影响

由图10可知,塔板总效率对脱水后干气露点的影响很大,这是因为如果塔板总效率增加,则会降低气体压降及液面落差,有利于更好地吸收和脱除水分。当塔板总效率低于20%时,随着塔板总效率的增大,脱水后干气露点下降幅度很大;如果塔板总效率过高甚至实际塔板数低于理论塔板数,则会影响吸收塔的吸收效果。在实际生产过程中,需要制定合理的原料气流量和TEG循环量,而且还要定期地对塔板进行清理。综合考虑,建议将塔板总效率保持在25%~30%。

3.2 TEG再生工艺

TEG再生工艺效果的影响因素主要包括重沸器温度、汽提气流量等。提高重沸器温度和汽提气流量有助于提高TEG贫液质量分数。以TEG溶液再生后的贫液质量分数作为TEG再生工艺的效果评价指标,定量分析重沸器温度、汽提气流量对脱水效果的影响。

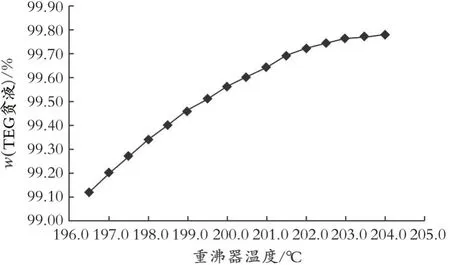

3.2.1 重沸器温度对脱水效果的影响 保持TEG循环量为1.17 m3/h、汽提气流量为1.5 m3/h,对重沸器单独模拟,将重沸器温度设置为自变量,重沸器温度定为196.5~204.0℃,并将TEG贫液质量分数设置为因变量,考察重沸器温度对TEG贫液质量分数的影响,结果如图11所示。

图11 重沸器温度对脱水效果的影响

由图11可知,随着重沸器温度的升高,TEG贫液质量分数不断增加,但是增加趋势逐渐变缓;重沸器温度从196.5℃升高至204.0℃时,TEG贫液质量分数从99.12%增至99.78%。由文献[18]可知,当TEG溶液温度大于204.0℃时,其分解速率显著加快。根据TEG脱水装置工作质量标准,要求TEG贫液质量分数必须在99.00%以上。在生产操作过程中,应尽量降低重沸器负荷,节省能耗成本。综合考虑,建议将重沸器温度控制在196.5~204.0℃。

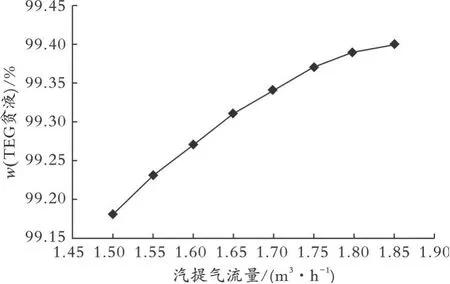

3.2.2 汽提气流量对脱水效果的影响 当重沸器温度即便升高至204.0℃时,TEG贫液质量分数仍然无法达到脱水要求,通常会将干气的一部分作为汽提气,从重沸器后面进行逆流引入。保持TEG循环量为1.17 m3/h、重沸器温度为204.0℃,只改变汽提气流量,考察了汽提气流量对TEG贫液质量分数的影响,结果如图12所示。

图12 汽提气流量对脱水效果的影响

由图12可知,随着汽提气流量的增加,TEG贫液质量分数不断增加,但是增加趋势越来越平缓,其与不同重沸器温度下TEG贫液质量分数的变化规律相似。这是因为:采用一定量的汽提气与相同温度下的TEG富液进行充分接触,并通过降低TEG溶液表面的水蒸气分压,将TEG溶液有效提浓。当汽提气流量大于1.75 m3/h时,TEG贫液质量分数增加的趋势随着汽提气流量的增加逐渐减弱。当汽提气流量从1.50 m3/h增加至1.85 m3/h时,TEG贫液质量分数从99.18%增加至99.40%。但是,当汽提气流量过高时,会大大增加汽提塔和再生塔的气相负荷,严重时会产生液泛现象。因此,在生产运行过程中应尽量减小汽提气流量。综合考虑,建议将汽提气流量控制在1.50~1.75 m3/h。

4 现场验证

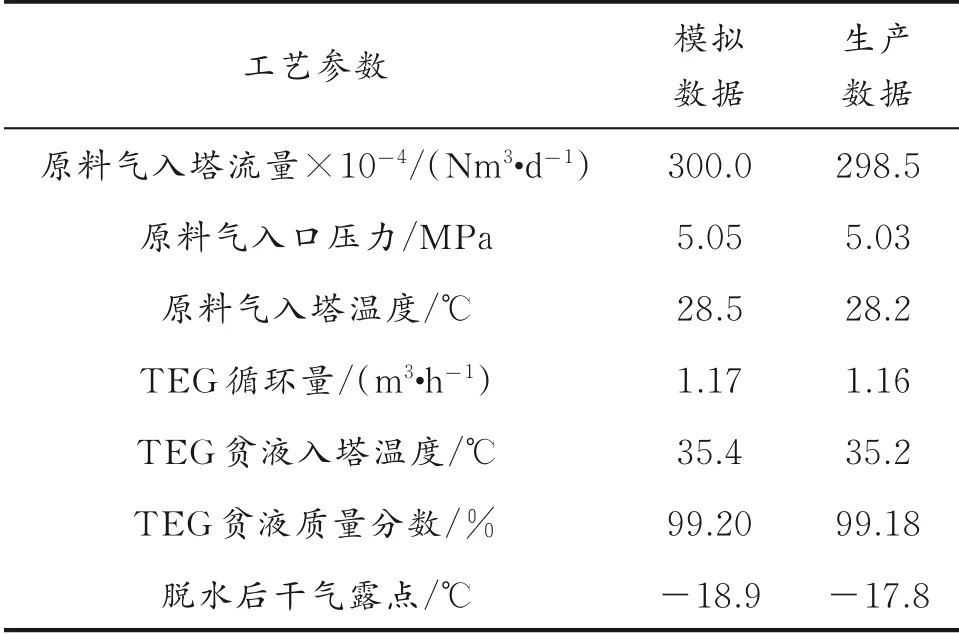

在原料气入塔流量为300.0×104Nm3/d、原料气入口压力为5.05 MPa、原料气入塔温度为28.5℃、TEG循环量为1.17 m3/h的工况条件下,通过HYSYS软件进行模拟计算。模拟计算所得到的关键工艺参数和实际生产数据见表2。

表2 模拟计算结果与现场实际生产数据对比

由表2可以看出,HYSYS软件的模拟计算数据与现场实际运行数据的吻合度较高,脱水后干气露点的模拟计算值与现场测试值之间相差仅1.1℃,从而验证了TEG脱水工艺模拟计算结果的准确性及计算模型的可靠性,其模拟计算结果可指导实际生产操作。

5 结论及建议

5.1 结论

采用HYSYS软件对页岩气TEG脱水装置进行了流程模拟与工况计算,定量分析了TEG循环量、TEG贫液质量分数、原料气入塔流量和温度、吸收塔操作压力、吸收塔塔板数、TEG贫液入塔温度和塔板总效率等工艺参数对TEG脱水效果的影响,并将其模拟结果与生产数据进行了对比验证。

(1)在TEG吸收脱水工艺中,通过在一定合理范围内增加TEG循环量和贫液质量分数,降低TEG贫液入塔温度、原料气入塔流量和温度,增高吸收塔操作压力、塔板总效率和塔板数的方法,降低脱水后干气露点,改善脱水效果。

(2)在TEG再生工艺中,提高重沸器温度和汽提气流量有助于提高TEG贫液质量分数,并且会显著改善TEG脱水效果。

(3)根据实际工况条件,采用HYSYS软件可以实现脱水工艺参数的模拟计算与优化。通过实际生产数据与模拟计算结果的对比分析可知,模拟计算结果较为准确,可在其他气田推广应用,对TEG脱水工艺设计及现场操作具有指导作用。

5.2 建议

(1)为优化TEG吸收脱水工艺参数,建议将TEG循环量控制在1.10~1.25 m3/h,并且最高不超过2.50 m3/h,否则脱水效果较差;将TEG贫液质量分数保持在99.00%以上,并定期检测TEG贫液质量分数;将TEG贫液入塔温度控制在30.0~35.0℃,以避免干气因温度骤降而导致大量烃类气体冷凝析出。

(2)为优化原料气入塔工况参数,建议将原料气入塔流量控制在(298.0~302.0)×104Nm3/d,防止夹带液泛和塔板效率下降;将原料气入塔温度控制在20.0~30.0℃,40.0℃以上的温度会使干气露点不合格,10.0℃以下的温度会使TEG溶液的黏度增大。

(3)为优化吸收塔操作参数和性能指标,建议将吸收塔操作压力控制在4.80~5.20 MPa,当吸收塔操作压力大于5.20 MPa时,如果继续增大吸收塔操作压力,则干气露点的降低速率逐渐减小;将吸收塔的塔板数保持在6~7块,不仅可以增加处理量,而且还可以有效防止跑醇现象;将塔板总效率保持在25%~30%,当塔板总效率低于25%时,干气露点升高幅度很大,故应定期对吸收塔塔板进行检查和清洗。

(4)为优化TEG再生工艺参数,保证TEG贫液质量分数大于99.00%,建议将重沸器温度控制在196.5~204.0℃,尽量降低重沸器负荷量;将汽提气流量控制在1.50~1.75 m3/h,尽量减小汽提气流量,从而达到节省能耗成本的目的。