基于VR技术的虚拟智能车间实训系统设计

张华振

(大连东软信息学院,辽宁 大连 116000)

0 引 言

VR技术在社会实际应用中又被称为虚拟结合显示技术,属于多媒体技术的延伸,也是计算机技术、智能传感技术的智慧研究结晶。此项技术可以使人体“触摸”到虚拟世界,并为其提供一种相对真实的虚拟空间视觉[1]。目前,相关VR技术的研究,已拓展到各个领域,包括医疗行业疾病诊断、工业生产的方针预测、水文地质的模拟勘查等,并在市场内受到了多个行业与领域的一致好评[2]。车间实训便是VR技术应用的一个关键指向,在设计与此方面相关的可运行系统时,将车间机械生产理论与标准化生产流程作为依据,通过调用高新技术,为参与实训人员提供一个相对真实,且可以满足信息与资源实时交互需求的全自动化车间。在车间实训内,操作人员可以直接操控技术,并通过移动鼠标与点击计算机屏幕的功能按键,选择对车间内任意一个功能进行操控[3]。此外,也可以选择车间内部漫游模式,对其中不同设备的运行状态进行分析,甚至可以观察到车间内机械设备的生产方式与零部件运转情况[4]。通过此种方式,可以为车间未上岗的工作人员提供一个真实的虚拟操作渠道。因此,本文系统的设计与开发,基于实质层面,是具备现实意义的。

1 系统硬件设计

智能车间实训系统的主体是各种机床设备,本实训系统选取了车床、铳床、刨床、磨床及钳工等5个广泛应用的的机械设备来进行智能操作。系统总体结构框架如图1所示。

图1 车间实训系统结构

1.1 系统服务器选型

服务器是基于VR技术的虚拟智能车间实训系统的信息处理中心。分析系统设计需求并充分考虑运算速度和平台稳定性,选用PC-124nbunt 56.2470服务器作为虚拟智能车间实训系统硬件环境。该型服务器具有16个可扩展处理器外设接口,满足实训系统多路并发工作模式的需求;128GB硬盘,可以满足虚拟智能车间实训系统的虚拟保养学习的软件运行和数据存储需要[5-6]。

在智能车间实训中,选择与之相对应的设备之间虚拟现实功能连接,实现学生在虚拟环境下,对智能车间各项操作技能和知识的充分掌握[7-8]。结合VR技术,利用当前实训系统主流设备中的计算机辅助装置,实现本文系统与外部相关辅助学习设备的对接。为了保证系统中各类应用程序在运行过程中的使用性能,利用服务器中的传输加速装置、数据信息存储设备提高数据传输的速率和稳定性。

1.2 虚拟智能车间实训处理板选型

完成对系统服务器的型号选择后,为保证系统能够在实际中应用,本文还采用OOIC24-280型号开发板,作为虚拟智能车间实训系统的开发硬件,用于构建相对优化可持续运行的虚拟实训平台。OOIC24-280开发板集成Cyclone系列的低成本OOIC芯片,采用60纳米工艺为学习环境提供镶嵌式乘法单元,属于当前中端市场内,成本相对较低、结构更加简单的开发板设备。同时,该型号车间实训处理板,具有足够的数据处理能力和存储空间,满足虚拟车间实训的数据处理要求。板上集成的28 MHz和32 MHz的时钟源,满足了运算速度的需求;4 M同步静态随机存取存储器和两个128 M动态存储器,以及32 M快速保存动画编辑器,满足了高画质的数据处理需求;集中式卡槽、网关等外围设备提供了丰富的外围接口;板上360~420个10.0*10.0的镶嵌式乘法器,满足虚拟现实的数据处理和大批量数据同时传输功能。为了实现虚拟视频功能的可持续运行,需要高端的中央处理器,intel Core i11-18200 M双核数据处理器,具有105 MHz运行速度,可提供在线32位进制高效率算法,系统存储容量为256 G,运行程序存储容量为256 kb,可实现对传入的初始数据进行简单的预处理,实现去模糊处理、边缘平滑处理等运算需求。

2 基于VR技术的虚拟智能车间实训系统软件设计

2.1 基于VR技术的虚拟智能车间模型处理

在虚拟车间实训系统当中,建立模型时不需要像实际发动机生产厂一样达到精细化标准,仅需要利用各类文件中的数据信息,将其转换为通用的标准数据格式,从而与3D Max建模软件无缝对接,同时支持3D Max建模软件和VR展示软件,在修改过程中通常选用FBX格式文件。根据虚拟智能车间实训资源中获取到的实训数据资源,筛选出具有工业级别的.step格式的工程文件,并将其进行虚拟化处理,形成智能车间实训虚拟模型[9-10]。模型中的各部位零件规格均以统一格式的数据形式输入到系统当中,并引入VR技术完成对虚拟智能车间实训系统模型的构建后,打组、命名并导出FBX格式文件。在实际应用中,由于在修改过程中改变了原始文件的信息数据格式,因此在建模过程中模型的参数与实际参数会出现不一致问题,造成打组的方式与命名规范无法统一标准。因此,针对虚拟智能车间实训模型后续的进一步加工,还需要对其各部位零件进行统一命名[11]。

在虚拟实训环境当中,模型材质缺乏定义标准,易造成材质无法分辨而影响实训效果问题。因此,针对虚拟车间中的零件模型,以零部件为单位,用不同的颜色、透明度方式加以区分,增强虚拟现实中细节的分辨能力,以提高虚拟智能车间实训的真实性。

2.2 车间实训内容演示与学习

在进行车间实训内容演示与学习时,需要以动画演示的形式指导零部件的装配操作[12-13]。针对这一实训需求条件,在本文实训系统中还需要表现出模型当中各个零部件的三维形态。利用12.22.21Itween插件对车间实训中的各个零部件进行移动、旋转、缩放等操作。设计流程主要包括:

(1)明确并分离需要进行旋转的目标零部件;

(2)设定目标零部件移动起始和终止位置;

(3)记录动画过程中,完成相应操作所需时间以及具有的线性规律[14]。

通过控制虚拟智能车间中目标零部件,由当前位置转移到拆卸或装配位置,利用相应程序还可以实现对车间实训过程的动画教学演示,增强实训系统的交互性。

3 对比实验

为进一步验证该系统在实际应用中的优势,将其与传统实训系统同时引入到某高职院校机械工程专业当中,由学生志愿者作为系统用户,分别运用两种实训系统完成学习,以此完成如下对比实验。

结合车间训练要求和目的,在两种实训系统中构建虚拟实训用例,并对两种系统的各项运行功能是否能够正常运行进行检验。

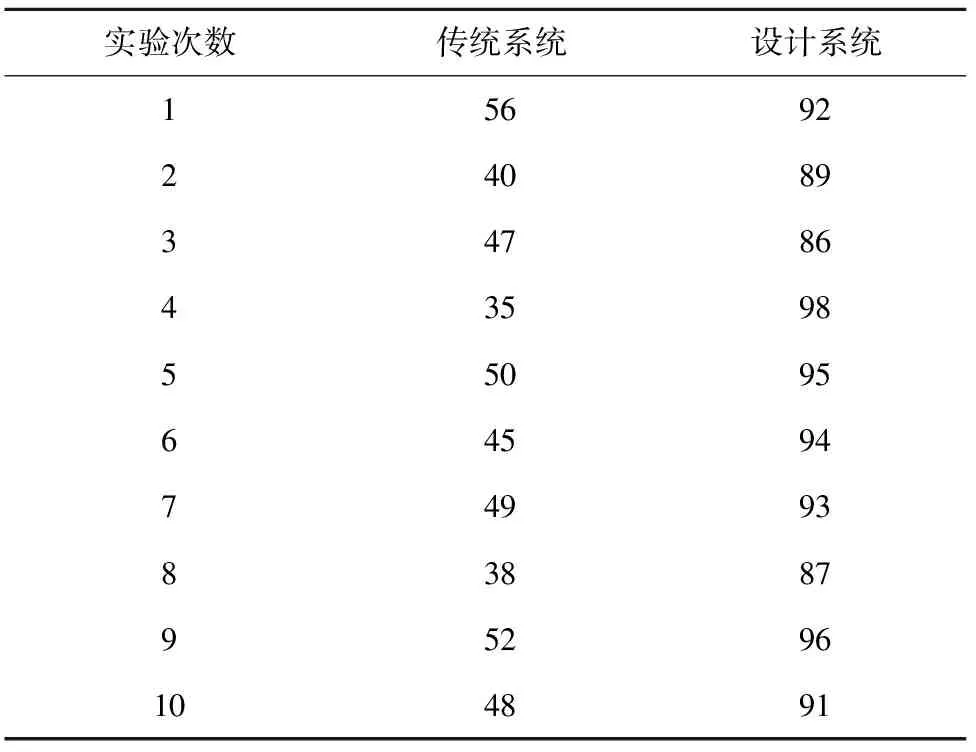

为测试本文设计的系统能够对实训资源进行高精度分配,通过对比实验,将新系统和传统系统进行对比,实验结果见表1。

表1 两种系统实训资源分配模拟结果

通过表1可知,传统系统虽然能够对实训资源进行分配,但是分配精度不高,本文设计系统能够对实训资源进行高精度分配。

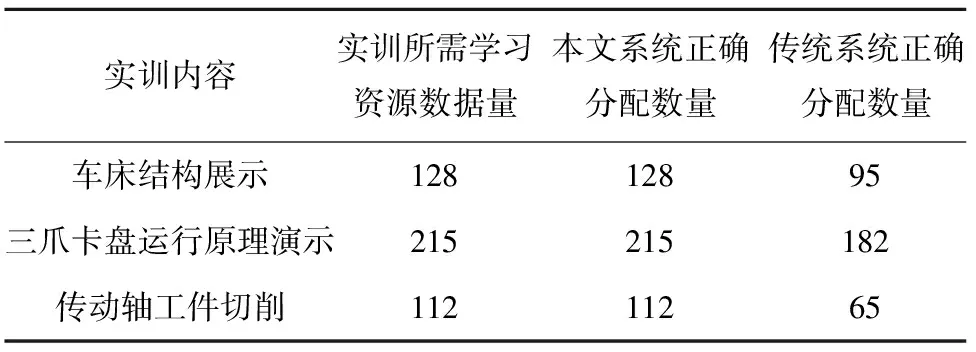

为了保证对比实验具有真实可靠性,两种实训系统均选择机械工程专业课程当中的“车削技术”教学内容作为实训案例,分别对“车床结构展示”、“三爪卡盘运行原理演示”和“传动轴工件切削”在整个系统当中运行。3种实训内容分别需要不同类型和数量的学习资源,通过对比两种实训系统对学习资源的分配正确数量,验证两种实训系统的实际应用效果。实验结果见表2。

从表2中可见,本文实训系统正确分配数量与实训内容所需的学习资源数量完全相同,说明本文实训系统能够完成对上述3个不同实训内容的高精度实训资源分配,而传统系统正确分配数量明显无法满足实训所需学习资源数据量。

表2 两种实训系统实验结果对比表

通过对比实验证明,本文提出的实训系统,更有助于帮助学生志愿者完成对车间相关实训内容的技能学习。

4 结束语

为打破传统车间实训时间和空间上的限制,设计一种全新的实训系统,并通过实验证明了该系统的实际应用效果。同时,本文系统除了能够完成上述实训内容以外,还可以实现对智能车间的仿真加工、仿真装配等实训内容,具有十分广阔的应用前景。