汽车覆盖件侧围后三角窗区域面品优化研究

郑朝锋,陈文锋,丁哲

汽车覆盖件侧围后三角窗区域面品优化研究

郑朝锋,陈文锋,丁哲

(四川成飞集成科技股份有限责任公司,四川 成都 610091)

对造成某车型整体侧围后三角窗与后车门交接部位成型起皱的因素进行分析,对影响该处面品质量的工艺方法进行优化,找到了一种解决整体侧围成型过程中普遍存在的后三角窗与后车门交接部位成型起皱问题的新工艺,对整体侧围模具制造企业提高产品质量具有普遍参考意义。

成型;起皱;开裂;新工艺

引言

在车型开发过程中,整车侧围是车型开发的核心,任何漂亮的外形必须以可成型性为前提[1]。整车侧围后三角窗与后车门交接部位成型起皱问题是困扰所有模具制造企业的最大问题之一,在解决这个问题的方式上很多模具制造企业选择向产品设计公司提ECR(产品造型变更申请),认为是产品造型设计不合理导致成型困难,要求更改产品造型,然而很多产品此部位是外露区,产品造型不能更改。本文针对某车型整体侧围后三角窗与后车门交接部位成型起皱原因展开分析,在无需更改产品造型的基础上采用新工艺成功解决了整体侧围后三角窗与后车门交接部位成型起皱问题。

1 产品工艺分析

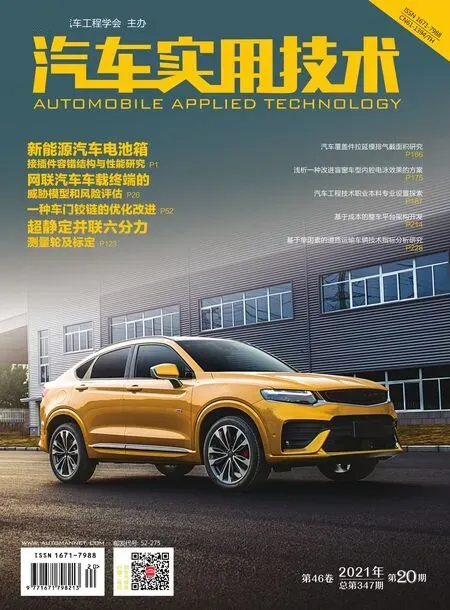

某侧围产品、后三角窗与后车门交接部位放大图如图1所示。

图1 侧围产品、后三角窗与后车门交接部位放大图

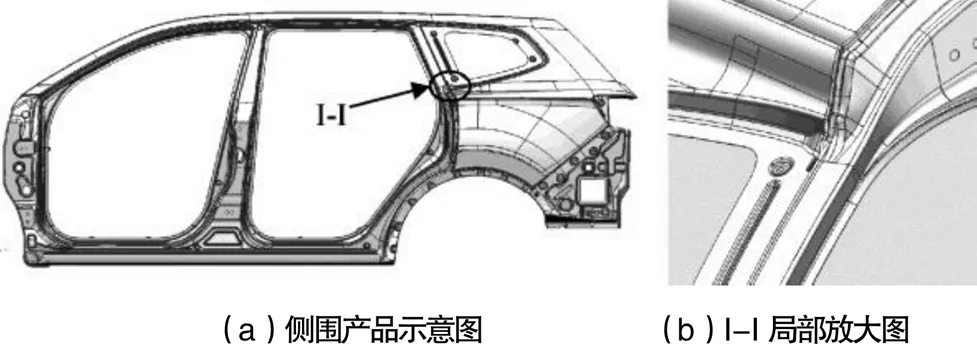

图中I-I部位处于后三角窗与后车门及侧围尾部棱线交接区域,由于成型过程中产生材料堆积,历来为侧围成型难点,将常见的普通成型工艺在autoform中进行仿真分析,仿真结果如图2所示。

图2 普通侧围后三角窗交接区域成型工艺

由图2可以看出,交接区域在成型到底前32 mm已经开始产生积料,成型到底前20 mm材料堆积严重,成型到底前10 mm已经明显产生不可消除波纹,成型到底前3 mm波纹依然存在。根据autoform成型软件的起皱评价标准,成型到底前3 mm仍然存在的起皱属于不可消除起皱。由于此起皱部位距车门内侧拉延筋较远,且侧围尾部棱线区域成型难度高,如果依靠增加车门内侧拉延筋阻力或者在小三角窗拉延补充区域增加造型来消除起皱,那么侧围尾部棱线尖角很容易破裂。

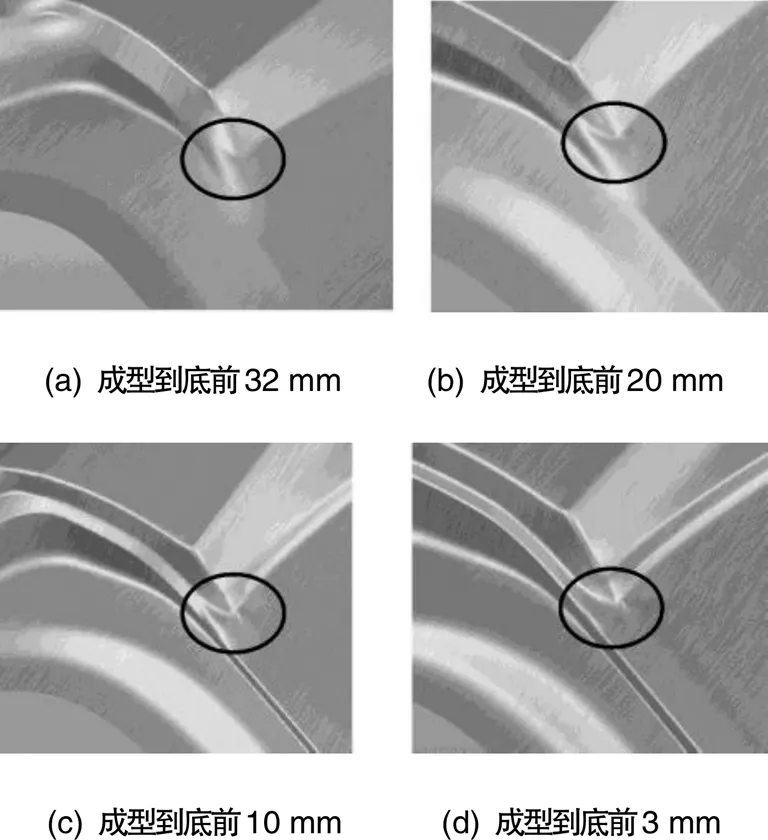

针对这种三角区起皱现象,很多模具生产企业建议汽车产品设计公司更改型面造型的方式来优化产品,预防成型起皱,如图3所示。

图3 优化后的预防起皱造型

从图3可知,交接区域增加造型后可以更好地控制走料,有利于减少起皱。但此区域处于打开车门就能看到的产品外露区,很多产品设计公司从产品造型角度考虑,不允许更改产品造型[2]。

2 后三角窗区域面品优化探究

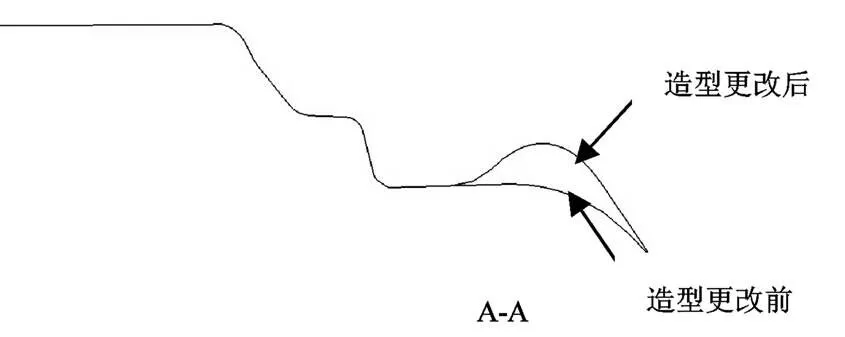

针对上文提到的起皱问题,经多次理论分析、现场反复实践,最后总结出在后门框C柱部位增加工艺反成型凸包的方法来解决成型起皱问题,原始拉延模形状、更改造型后的拉延模形状分别如图4所示,造型更改前后的后门框C柱部位剖视对比图如图5所示。

图4 优化前后预防起皱的拉延模后门框C柱部位造型设计

图5 造型更改前后的后门框C柱部位剖视对比图

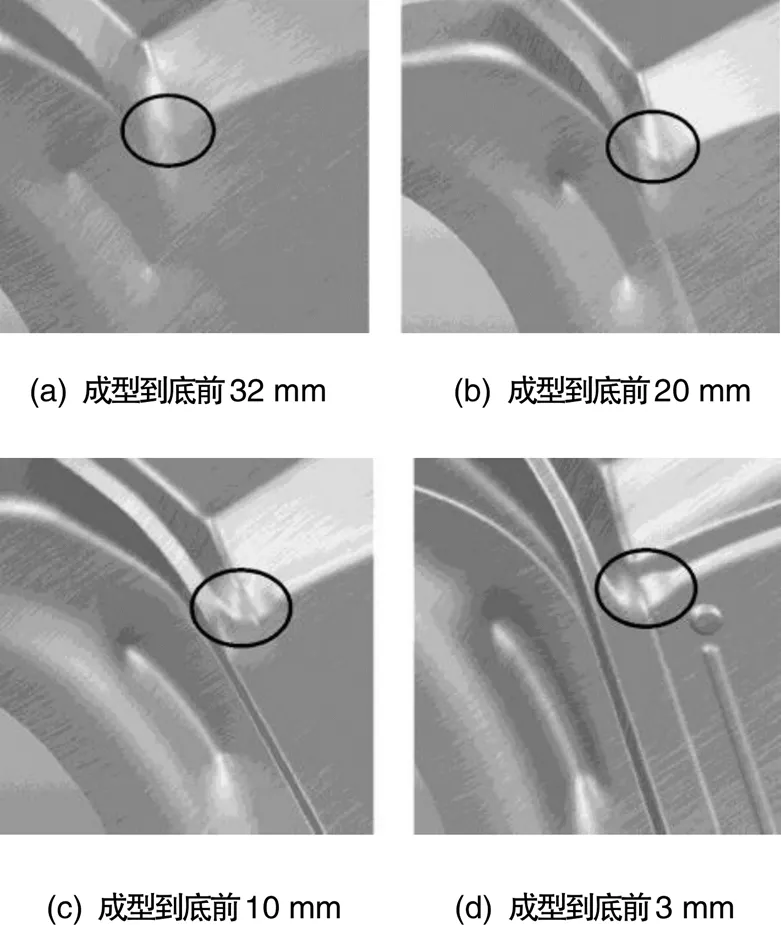

在autoform中对更改造型后的拉延模侧围进行仿真分析,对应的后门框C柱部位仿真结果如图6所示。

图6 更改造型后侧围后门框C柱部位进行仿真结果

通过对比图5、图6可以看出,在成型到底前32 mm反成型凸包开始起顶料拉伸作用,成型到底前20 mm反成型凸包开始起反成型拉伸作用,成型到底前10 mm材料堆积现象明显减轻,成型到底前3 mm材料堆积现象消除。但积料现象消除仅是在仿真软件中体现,还需要通过在拉延工序件实物后门框C柱部位增加工艺反成型凸包的方法来对理论仿真进行验证。

3 面品优化方法验证

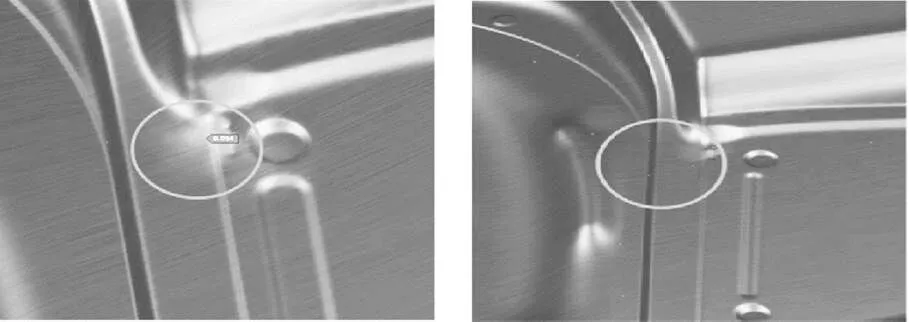

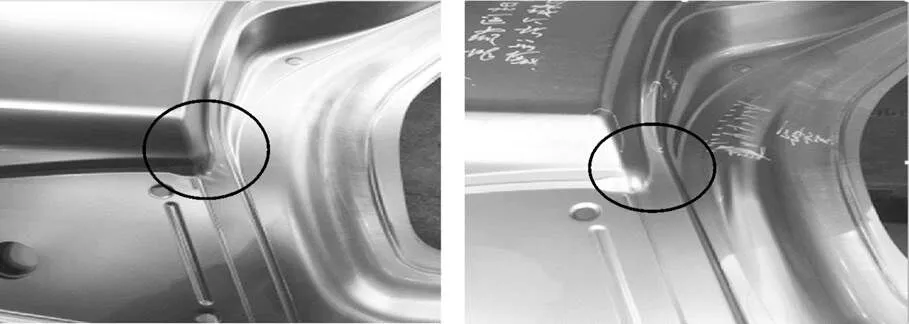

将更改造型前后的侧围后三角窗与后车门交接部位在autoform中进行仿真[3]分析,对应的仿真结果对比图如图7所示;将后门框C柱部位增加工艺反成型凸包的方法应用于拉延工序中,得到更改造型前后的拉延实物工序件对比图如图8所示。

图7 更改造型前后交接部位仿真效果对比

图8 更改造型前后拉延工序件实物效果对比

由图7更改造型前后的仿真效果可以看出,后三角窗与后车门交接部位的起皱问题得到了明显改善,起皱区域大幅减少,型面过渡光顺。通过图8可以看出,增加工艺反成型凸包前,交接区域起皱较为明显,严重影响零件面品质量。更改造型后,交接部位的起皱区基本消除,型面光滑过渡,满足用户奥迪特评分标准。因此,在侧围拉延工序后门框C柱部位增加工艺反成型凸包的方法对于解决整体侧围后三角窗与后车门交接部位成型起皱起到了显著地效果。

4 结束语

本文针对困扰汽车覆盖件模具制造企业已久的整体侧围后三角窗与后车门交接部位成型起皱的问题进行了分析研究,提出在侧围拉延工序后门框C柱部位增加工艺反成型凸包促进三角窗交接部位走料的方法来解决零件在成型过程中的起皱问题,并通过autoform仿真分析与增加凸包后的工序件实物进行了对比,验证了该工艺方法的可行性、可靠性。同时,也为所有汽车覆盖件模具制造企业提供了借鉴,给中国汽车模具同行带来了一定的启发与帮助。

[1] 陈礼健,刘裕中,邓国朝,尤彬波.基于Autoform的汽车后门外板冲压回弹补偿分析[J].模具工业,2019,45(06):14-18.

[2] 李洪波,史东才.轿车后地板拉深工艺模型确定与成形过程数值模拟[J].模具工业,2010(09):30-33.

[3] 向小汉,汤耀年.汽车冲压零件材料成本控制的应用与探索[J].模具工业,2012,38(001):45-49.

Research on the Surface Quality Optimization of the Rear Triangular Window Area of the Automobile Panel

ZHENG Chaofeng, CHEN Wenfeng, DING Zhe

( Sichuan Chengfei Integrated Technology Co., LTD., Sichuan Chengdu 610091 )

Analyzing the factors that cause wrinkles in the forming of the junction between the rear triangular window and the rear door of the side wall,optimizing the process methods which affect the quality of the surface products. Founding a new process to solve the common wrinkle problem between the rear triangle window and the rear door of the side wall,it has universal reference significance for mold manufacturing enterprises to improve the product quality.

Forming; Wrinkle;Split;New process

U466

A

1671-7988(2021)20-173-03

U466

A

1671-7988(2021)20-173-03

10.16638/j.cnki.1671-7988.2021.020.044

郑朝锋(1977—),男,就职于四川成飞集成科技股份有限责任公司,从事大型汽车覆盖件模具设计制造工作。