反应堆吊篮在泵致脉动压力载荷下的响应研究

叶献辉,蔡逢春,黄 旋,冯志鹏,刘 建

(中国核动力研究设计院 核反应堆系统设计技术重点实验室,四川 成都 610041)

反应堆流致振动问题关系到其安全运行,一直受到核工程业界的广泛关注[1]。反应堆堆内构件(简称堆内构件)流致振动的激励源包括随机湍流、泵致脉动、漩涡脱落等,其中泵致脉动压力是引起堆内构件产生振动的一个重要激励源,它的一个显著特点是周期性,可描述为由若干频率成分组合而成。如果该激励源与堆内构件的声学模态耦合,将导致共振,产生较高的交变载荷,对结构的疲劳寿命甚至堆内构件安全产生十分不利的影响。

泵致脉动压力产生的机理有机械不平衡力产生的压力波动和叶片驱动流体产生的压力脉动。很多学者对泵致脉动压力开展了研究[2-7],分析了脉动压力的频率成分、幅值大小及其产生的原因。主泵作为一回路系统中的主要旋转设备,驱动冷却剂流体在一回路和反应堆内流动,其产生的脉动压力也在流动中传播。通常认为,主泵所导致的脉动压力主要集中在轴频、一次叶频以及二次叶频率附近[8-9]。

吊篮作为堆内构件主要支撑结构,将堆内构件产生的所有载荷传递到反应堆压力容器,是堆内构件极其重要的部件。冷却剂流体由主泵驱动,从反应堆压力容器入口接管进入,先经吊篮外侧的下降段环腔流至反应堆压力容器下封头,而后经堆芯从出口接管流出。吊篮整体浸于流体中,在流体激励作用下产生振动,对吊篮结构本身和其支撑部件产生不利的影响。美国RG1.20[10]对此有专门要求,很多研究者也对吊篮的流致振动进行了大量研究[1,11-14],成果丰富,方法成熟。然而,对于泵致脉动影响的研究鲜见报道。对于国内新设计的“华龙一号”反应堆吊篮,有必要研究泵致脉动压力作用下的振动响应。另外国内部分核电厂标准化设计的主系统应用到不同厂址时,有时需要更换不同厂商主泵[15],有时需要设计改进——提升主泵的功率,这都将导致主泵脉动动力频率成分和幅值有所不同,这时需要关注泵致脉动压力的影响。

本文以“华龙一号”反应堆吊篮结构为对象,建立吊篮的有限元模型,分析其在泵致脉动压力载荷作用下的动态响应特性。

1 泵致脉动压力

首先需确定图1所示吊篮结构所受的泵致脉动压力,脉动压力的基本运动方程建立的基础是流体的动量守恒方程与质量守恒方程:

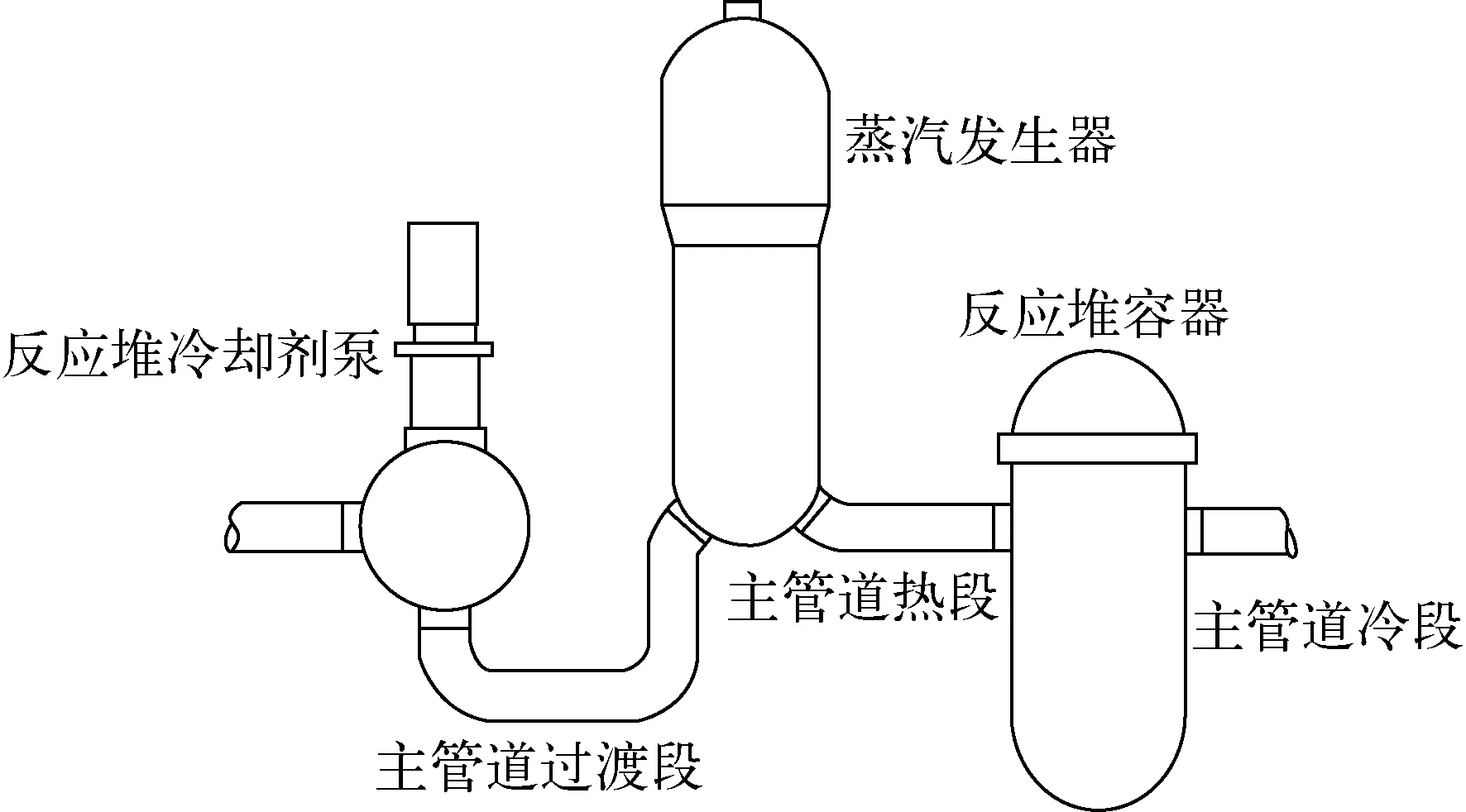

图1 反应堆结构

(1)

(2)

式中:ρ为流体密度;U为流速;p为压力;R为阻尼系数;c为声速。

为计算脉动压力,将冷却剂环路(图2)离散为若干个节点和流道连接的离散系统,流道示意图如3所示。对动量方程(式(1))在空间上进行积分可得:

图2 反应堆冷却剂系统

(3)

式中:K为流道形阻系数;L为流道特征长度;A为流道面积;Δpv为流体体力;pl、pr为流道左右两边的压力;W为流量(W=ρUA)。

图3 流道示意图

(4)

同样,动量方程在节点空间V上可写为:

(5)

(6)

(7)

将p(t)、w(t)、Δpv(t)写为如下形式:

w(t)=weiwt,p(t)=peiwt,Δpv(t)=Δpveiwt

(8)

式中,w、p、Δpv表示幅值,则式(6)、(7)可改为:

(9)

(10)

式(9)、(10)中变量为节点与流道的压力和流量。对于某一系统,如果离散为N个节点与M个流道,则其解可写成:

X={p1,…,pN,W1,…,WN}

(11)

假设J个节点和K个流道上有流体激励,则需求解N-J个压力幅值与M-K个流量幅值。对方程重新整理,将含有激励的节点移到激励矢量{B}中,则式(9)、(10)可统一写为如下矩阵形式:

[A]{x}={B}

(12)

由此可求反应堆冷却剂环路在泵激励下的压力幅值。去掉激励矢量{B},对流体系统进行声学模态分析,可得到系统的声学频率和振型。

上述计算过程采用ACSTIC2软件实现,其采用频域分析方法,主要针对周期性的、在不同频率下能给定幅值和相位的激励源产生的振动进行分析。采用ACSTIC2软件建立反应堆冷却剂回路的流体模型,将密度、流量和压降分布作为状态量,压力随频率的变化作为输入,输出节点的压力幅值随频率变化的曲线。对于泵致脉动压力分析,主要考虑泵的轴频、叶频以及叶频倍频处的脉动压力响应。某主泵的额定转速为1 485 r/min,转子有5个叶片,轴频(记为1R)、一次叶频(5R)、二次叶频(10R)分别为24.75、123.75、247.5 Hz,分析上述频率下吊篮组件受到的脉动压力。为计算方便,先在主泵位置施加单位脉动压力(1 kPa),计算整个回路的脉动压力响应,从而得到主泵运行时轴频、一次叶频和二次叶频作用下吊篮组件在轴向上各区段(图1)的脉动压力响应,结果列于表1。由于施加的是单位载荷,所以表1中的数据即为从主泵出口位置到吊篮组件位置的脉动压力传递系数。考虑到计算过程中的不确定性,传递系数取各分析频率±10%范围内的最大值。由表1可知,传递系数极值出现在二次叶频附近。从轴向分布来看,轴频作用下脉动压力极值出现在D区;一次叶频作用下脉动压力存在2个极值,分别为D区和G区,且G区大于D区;而对于二次叶频作用下的脉动压力,其极值更多,分布没有明显规律。

为确定实际激励值,还需知悉主泵出口位置的实际脉动压力。根据厂商提供的主泵出口脉动压力数据,在设计流量下,主泵运行时轴频、一次叶频、二次叶频对应的脉动压力峰值分别为2.498 5、3.969 0、0.576 5 kPa。将吊篮位置的脉动压力传递系数与主泵出口位置的脉动压力相乘,可得到吊篮结构各区段的泵致脉动压力(表1)。可见,一次叶频作用下,脉动压力极值最大。

表1 吊篮组件脉动压力传递系数与脉动压力极值

2 吊篮分析模型

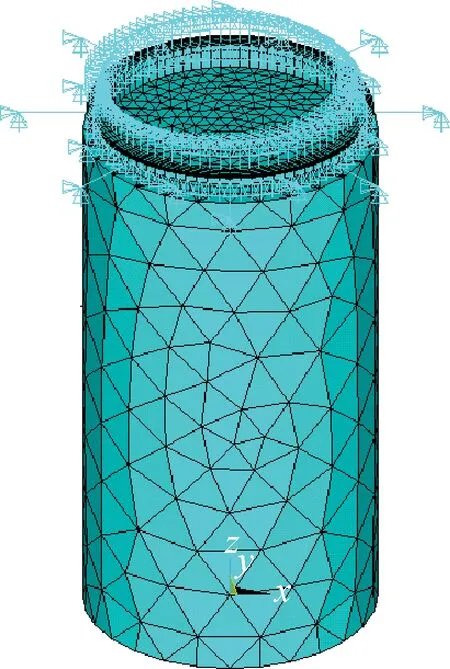

采用ANSYS软件建立吊篮组件的有限元模型,以分析其在泵致脉动压力作用下的动态响应。反应堆吊篮建模时主要考虑了吊篮法兰、筒体与出口管嘴、下堆芯板以及下支撑板。在完成结构建模的基础上建立冷却剂静流体,流体采用Fulid30单元进行模拟,流体与结构通过共节点实现流固耦合。吊篮在静流体中的计算模型示于图4。吊篮通过其顶部法兰悬挂在反应堆压力容器凸台上,并通过压紧弹簧预紧力压紧。分析中对吊篮法兰相应表面进行固定,边界条件如图4所示。

图4 吊篮有限元模型

首先进行模态振动特性计算,分析吊篮结构的梁式及壳式模态。吊篮在水中的频率列于表2(表中未列出流体模态),主要振型示于图5。其中,1阶和2阶为吊篮梁式振型,3阶和4阶为吊篮(1,2)壳式振型,5阶和6阶为吊篮(1,3)壳式振型。为验证本文模型的精度,将结果与1∶5缩比试验[13]转化的结果进行对比,可得各计算结果与相应试验测量结果的相对偏差在5%以内。

表2 吊篮在水中的频率

图5 模态振型

3 谐响应分析与评价

3.1 谐响应分析

将前文获得的脉动压力乘以面积转化为节点力,施加到吊篮有限元模型上,采用谐响应分析方法,可计算吊篮在泵致脉动压力作用下的响应。谐响应分析的频率范围为:轴频的±10%;一次叶频的±10%;二次叶频的±10%。这样也是为了考虑频率的不确性。

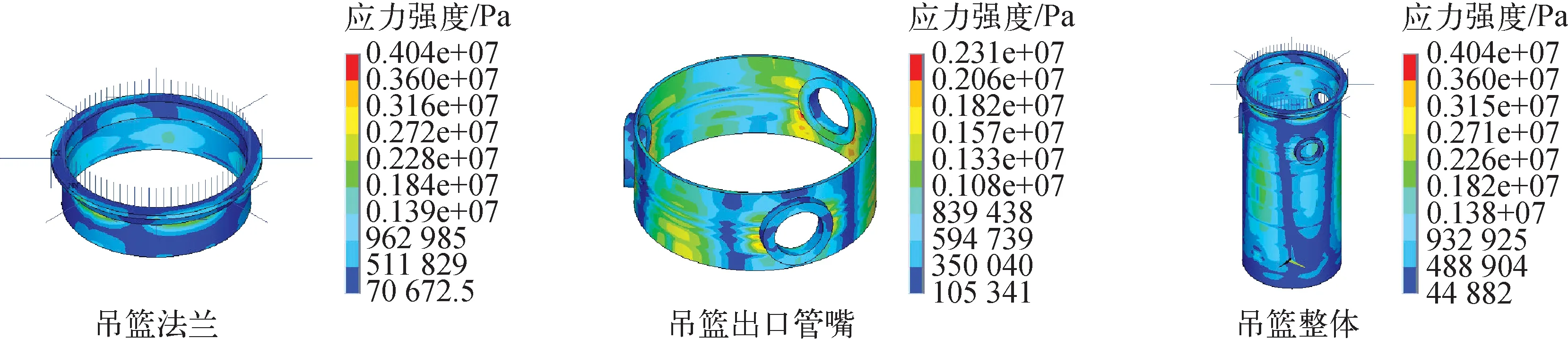

通过ANSYS计算得到各频率下吊篮组件的最大应力强度,结果列于表3。由表3可知。轴频脉动压力作用下吊篮结构应力响应最大,大了1个数量级,这是因为吊篮本身的频率主要集中在低频,虽然一次叶频的激励较大,但其频率与吊篮的固有频率相差较远,因此对于吊篮组件,需重点关注轴频下的响应。轴频±10%范围内吊篮出现应力强度最大时对应的吊篮组件应力强度分布云图示于图6。

表3 吊篮组件在泵致脉动压力下的载荷响应最大应力强度

图6 轴频附近最大应力强度对应的吊篮组件应力强度分布云图

为计算泵致脉动压力产生的总应力σint,采用最大值相加的方法,叠加后结果(总计)列于表3。由表3可知,泵致脉动压力下应力响应与文献[13]测得的湍流激励下的应力响应大小相当。

3.2 分析评价

基于高周疲劳方法评价吊篮组件在泵致脉动压力载荷作用(不包含其他流体激励)下的应力响应,交变应力σalt按式(13)计算。

(13)

式中:f为焊缝位置的疲劳减弱系数,吊篮出口管嘴焊缝位置处其值为4;Ecurve/E为疲劳曲线的温度修正系数,其值为1.1。评价重点为吊篮相对薄弱位置,包括顶部法兰位置和出口接管嘴,依据式(13)可计算泵致脉动压力载荷作用下的交变应力。为进行流致振动综合评价,将吊篮组件在泵致脉动压力载荷作用下的应力响应与湍流激励下的应力响应[13]进行叠加,结果列于表4。根据ASME规范,不锈钢构件循环次数1×1011对应的应力幅值为94.00 MPa,吊篮组件的交变应力明显小于应力疲劳持久极限,流致振动影响在规范可接受的范围内,结构是安全的。

表4 吊篮组件的流致振动应力和安全裕量

4 结论

本文对吊篮组件的泵致脉动压力进行了探讨,并建立了吊篮组件有限元模型,对其在泵致脉动压力载荷下的动力学响应进行了研究,得到以下结论。

1) 整体上吊篮受到的一次叶频作用的脉动压力值最大;从吊篮受到的轴向脉动压力分布看,轴频、一次叶频、二次叶频3种频率截然不同。

2) 主泵轴频泵致振动下吊篮最大应力较一次叶频、二次叶频结果大,因为其与吊篮组件的壳式频率较接近,因此需重点关注主泵轴频下的泵致脉动响应。

3) 综合考虑泵致脉动与湍流激励,吊篮各位置的流致振动应力强度小于疲劳应力限值,结构是安全的。