低透厚煤层穿层水力割缝增透技术试验研究

左 杨,阮 杰

(1.河南能源义煤集团技术研究院瓦斯研究所,河南 义马 472300;2.义煤公司孟津煤矿,河南 义马 472300)

目前,豫西新安煤田主采煤层为二1 煤层,煤层具有埋深较大、瓦斯压力大、煤质松软的特点。由于煤层瓦斯透气性低、渗透率低,导致钻孔抽采半径较小、施工钻孔量大且工期长,钻进瓦斯预抽孔时易发生巷道瓦斯超限,并伴随塌孔、卡钻、顶钻和喷孔等动力现象。钻孔预抽煤层瓦斯的工作前提条件是根据钻孔之间的相互影响关系确定钻孔布置方式及参数[1]。因此,钻孔预抽煤层瓦斯的重中之重在于准确测定钻孔抽采影响半径,确定钻孔布置形式。

1 高压水力割缝增透机理分析

1.1 割缝槽及裂隙网络的成形

通常情况下,煤岩体的抗压强度远大于抗剪、抗拉强度,发生在煤岩体的破坏通常是剪切破坏和拉伸破坏。水力冲击作用下破坏煤体导致其掉落并沿钻孔流出,高压水进而冲击深处的煤体[2]。长时间的水力冲击作用,造成大量煤体流出孔外,沿着钻孔周围就形成具有一定深度和宽度的缝槽。由于应力波的反射在被冲击区域周围形成拉应力,从而导致微裂隙逐步扩展从而形成裂缝;同时,当煤体的抗拉强度小于拉应力时产生新的微裂隙,由于球面方式传播是应力波的主要传播方式,裂缝与缝槽的方向平行。伴随着水力不断冲击形成新的缝槽,进一步形成径向裂缝和平行裂缝构成钻孔周围的煤体裂隙网络[3]。

1.2 损伤破坏机理

采用水力割缝措施对煤体造成破坏有以下几个特点:煤体的破坏发生在某个区域;煤体破坏的过程是逐步形成的,内部的细微损伤与裂隙进一步导致煤体的破碎。水射流对煤体的冲击区域逐步形成裂缝,裂缝不断扩展延伸,造成裂缝之间互连互通,最终破坏局部煤体。

2 现场试验及结果分析

2.1 试验工作面概况

12070 采煤工作面位于孟津煤矿12 采区西翼,二1 煤层具有突出危险性,基本参数如下:坚固性系数为0.12~0.46,瓦斯放散初速度为10.5~24.0,煤体破坏类型为Ⅲ~Ⅴ类。目前在12070 轨道顺槽底板巷内取样5 个,所测二1 煤层原始瓦斯含量为7.41~12.68 m3/t之间,均大于临界值6 m3/t。

2.2 高压水力割缝技术影响半径现场效果检验

瓦斯抽采影响半径是一个随抽采时间变化的幂函数关系式,X坐标是时间 (d),Y 坐标是半径(m),通常说抽采半径是指3 个月的预抽期。现场测定通常采用压降法或流量法,本次测试采用压降法[4]。

(1)测试方案设计

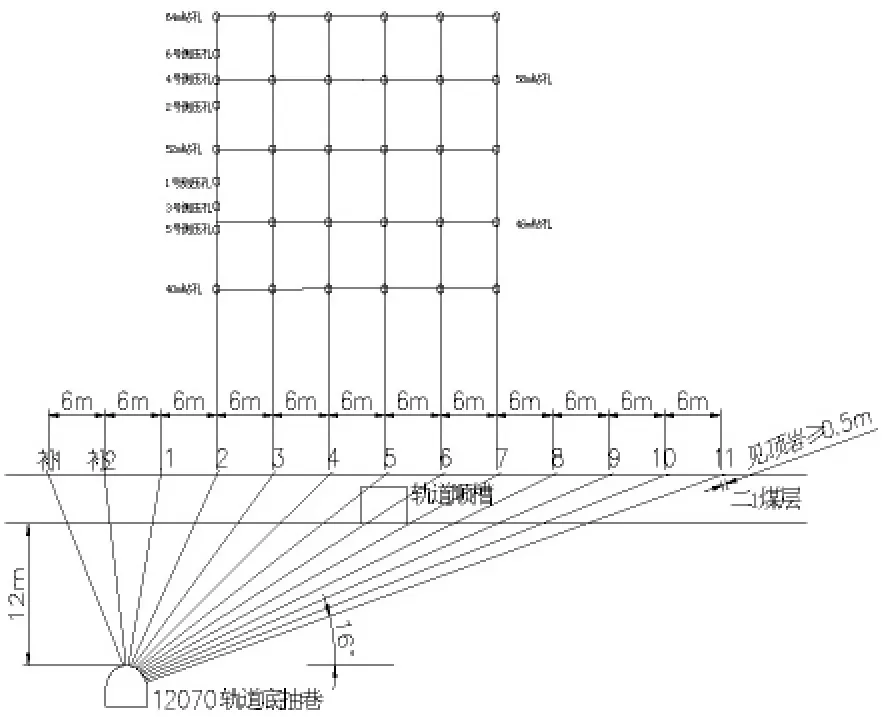

试验钻孔位置按照最新穿层钻孔设计,在12070 轨道顺槽底抽巷52 m处向里布置两组试验钻孔,每组7 个钻孔(1 个割缝孔、6 个测压孔),见图1。

图1 水力割缝钻孔与原措施钻孔布置

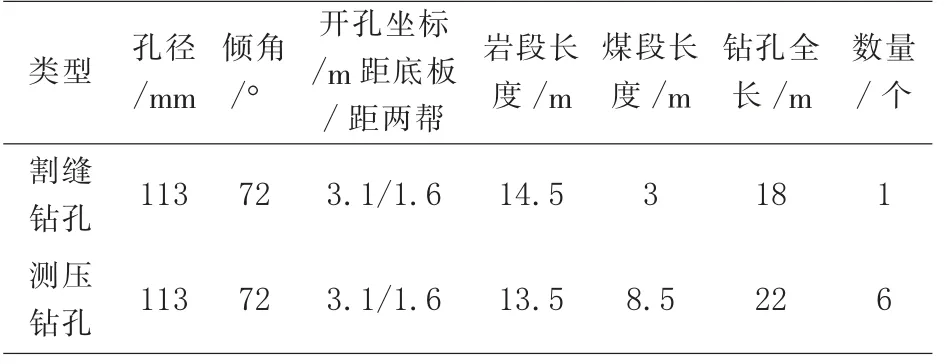

采用压降法测定影响半径,布置1 个水力割缝孔和6 个测压孔,测试半径分别为3 m、4 m、5 m、6 m、7 m、8 m,各试验钻孔均采用同一施工参数,沿巷道走向按照设计开孔间距施工。平面布置见图2,测试钻孔施工参数见表1。

图2 测压钻孔布置平面

表1 高压水力割缝钻孔与测压孔施工参数

施工的高压脉冲水力割缝钻孔均采用Φ94 mm钻头施工并穿煤,再用Φ113 mm 钻头扩孔至见煤点,每个钻孔岩孔、煤孔长度均安排人员现场准确记录。割缝时乳化泵的压力控制在25 MPa,每道缝切缝时间控制在20~30 min。水力割缝、设备布置见图3。

图3 高压脉冲水力割缝设备布置

(2)试验效果检验

各孔压力值稳定后,分别记录各孔压力值。每隔30 min,观察表中记录的每一个钻孔压力值,割缝后,进行抽放管路连接,第一周每隔1 d,第二周每隔2 d进行数据观察,然后按每周一次频率观察12 周。经过3 个月的观测,获得了大量的实验数据,得到了不同抽采时间不同距离测压孔的压力变化曲线。1#~6#孔瓦斯压力变化情况见图4。

图4 钻孔瓦斯压力下降曲线

由图4 分析可知:

①1 号测压孔连管后,瓦斯压力降至0.27 MPa;经观察,瓦斯压力线性下降2 天,瓦斯压力下降5天至0.13 MPa,降至原瓦斯压力的90%以下;随后,1 号孔气体压力逐渐降至0.04 MPa。

②抽采前6 天,2 号测压孔基本保持压力稳定,11 天后压力基本呈线性下降,第15 天气体压力降至0.20 MPa,下降幅度高于90%,此后,孔内气体压力降至0.07 MPa。

③3 号观察孔和2 号观察孔情况比较相似,基本呈线性下降趋势,抽采前18 天基本稳定,观察29 天后的气体压力基本呈线性下降,降至0.18 MPa,降幅超过85%,72 天后钻孔瓦斯压力降至0.05 MPa。

④4 号、5 号、6 号观测孔在抽采90 天试验结束后,基本无变化。

根据水力割缝钻孔有效影响半径测试结果可知,在三个月的预抽期期间,采用水力割缝措施后,瓦斯抽采有效影响半径可达到5 m。

3 现场应用效果检验

结合现场实际情况,在12070 轨道顺槽底板抽放巷58 m处开始沿巷道向里,每隔10 m施工一排割缝钻孔,共3 组,总计27 个高压脉冲水力割缝钻孔。由于割缝时会有煤体垮落,单孔出煤量大,并伴有严重喷孔现象,故进行高压脉冲水力割缝时,以达到成孔且最佳煤体卸压效果为原则,最终有23 个钻孔达到要求。钻进、缝缝工作一起实施。首先对实施高压脉冲水力割缝钻孔进行钻进直至二1煤层顶板;然后,待退钻时,对煤层段进行割缝。

3.1 出煤量比对分析

由23 个达标钻孔可知,总计排出煤量为167.5 t,平均单孔出煤量为7.28 t;原措施钻孔(未进行水力割缝,单孔控制有效半径为1.5 m)42 个,累积排出煤量256.4 t,平均单孔出煤量为6.10 t。因此,高压水力割缝增透技术比原措施钻孔排煤量更高。

3.2 抽采效果比对分析

根据现场试验效果,选取12070 轨道顺槽底抽巷34~46 m段3 排钻孔(原措施,未进行水力割缝,单孔控制有效半径为1.5 m)与水力割缝钻孔进行瓦斯抽采浓度比对,分析瓦斯抽采初始、48 h、10 d、30 d的抽采浓度效果。由对比结果可知,按照有效影响半径5 m布置措施孔与原措施进行对比,初始浓度达到65%的钻孔数量提升32.2%,48 h单孔抽采浓度达到45%以上的钻孔数量提升23.5%,10 d单孔抽采浓度大于25%的钻孔数量提升30.6%,30 d单孔抽采浓度大于15%的钻孔数量提升36.9%,有效提高了瓦斯抽采效率。

3.3 钻孔数量对比分析

在12070 工作面掘进面的区域防突措施按原设计:需在工作面施工3 排42 个钻孔,行间距为0.6 m;在采用高压水力割缝技术之后,工作面布置2 排18 钻孔,行间距1.0 m,减少打孔数24个,占原设计钻孔的57.1%。实验地点钻孔数原、现设计对比结果可以看出,对比原有防突措施的数据,采用了高压水力割缝技术之后,12070 工作面轨道顺槽底抽巷抽采钻孔数量减少了57.1%。

3.4 消突执行措施时间对比分析

校检指标为残余瓦斯含量W小于6 m3/t,达到了区域防突效果。从钻孔数量和执行防突措施的过程来看,高压水力割缝技术减少了执行防突措施的工程量,缩短了执行防突措施的时间;原有执行防突措施的实施时间与实施高压水力割缝技术防突措施的实施时间对比可以看出,采用了高压水力割缝技术之后,12070 工作面执行防突措施的时间减少了39.1%。

4 结论

1)分析研究了高压水力割缝技术作用下煤层增透机理,高压脉冲水在松软低透气性煤体中割缝,使得煤体断裂损伤,产生宏观裂纹和微裂隙,引起钻孔周围应力场变化,同时高压脉冲水的脉冲作用和水压静态作用促使裂隙发展,卸压带范围和煤层透气性增大,强化煤层瓦斯解吸的同时增加了瓦斯的运移通道,使煤层透气性进一步增大,为高效抽采瓦斯奠定了理论基础。

2)通过12070 轨道顺槽底抽巷现场试验,测定高压水力割缝技术将瓦斯抽放钻孔有效影响抽放半径扩大到5 m。现场实际应用后,通过钻孔数量、消突时间对比发现,采用高压水力割缝技术能减少瓦斯抽放钻孔数量57.1%,缩短防突措施执行时间39.1%,实施穿层水力割缝技术具有扩大钻孔抽采有效影响半径范围,减少钻孔工程量,提高抽采效果等优点,对提高深部低渗透煤层的瓦斯抽采效果和缩短煤层瓦斯抽采达标时间有显著作用。