亿欣煤业综采面爆破切顶留巷技术应用分析

安浩炜

(晋能控股集团晋城煤炭事业部亿欣煤业,山西 沁水 048200)

沿空留巷开采技术,取消了区段保护煤柱,有利于缓解采掘紧张的局面,同时避免了煤柱应力集中引起的矿压显现问题,已经在我国煤矿得到了广泛的应用。目前普遍采用的留巷方法是在采空区边缘充填形成墙体,将巷道保留下来[1-3]。该方法能够适应不同的顶板条件,但留巷成本高,经济性差。为提高亿欣煤业的经济效益,以XV2303 工作面为实例,拟采用切顶无充填留巷技术。

1 工程概况

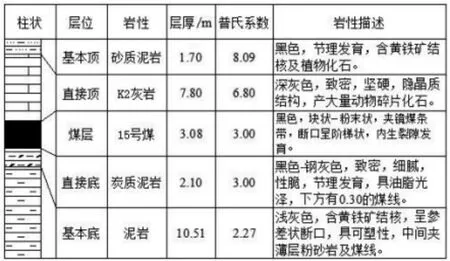

亿欣煤业XV2303 工作面位于二盘区,所采煤层为15 号煤,工作面标高为+834~+924 m,地面标高为+1 195~+1 270 m。工作面范围内煤层厚度为2.6~3.42 m,平均厚度3.08 m,煤层全区稳定可采,煤层倾角为3°~12°,平均5°。工作面顶底板岩性见图1。

图1 15 号煤顶底板岩性及强度

由图1 可知,15 号煤的直接顶和基本顶的强度较高,为坚硬稳定顶板,适合沿空留巷。

XV2303 工作面采用综合机械化走向长壁开采,一次采全高,工作面长度为200 m,推进长度1 100 m,运料巷断面为5.2 m×3.0 m (宽×高),锚网索支护,拟将该巷道采用爆破切顶留巷的方式保留下来,作为下一个工作面的顺槽使用。

2 切顶留巷技术

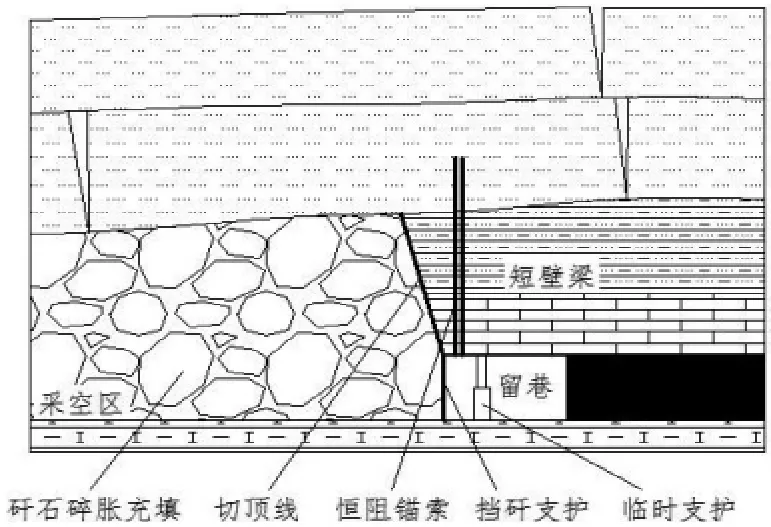

切顶留巷是近几年发展的一种留巷方式,主要是利用爆破技术将采空区顶板切顶,隔绝与巷道顶板之间的联系,垮落顶板碎胀后填满采空区,同时辅以恒阻大变形锚索等高强支护措施,将巷道保留下来,作为下一个工作面使用,见图2[4-6]。

图2 切顶留巷

2.1 切顶

切顶卸压成巷的技术关键在于阻断采空区顶板压力向巷道内的传递,一般采用爆破的方式,一方面促使巷道顶板与采空区顶板隔离开来,减少采空区顶板以给定变形的方式对巷道的影响;另一方面,通过切顶,促进采空区顶板的垮落,将采空区充满。

2.2 高强支护

与沿空掘巷相比,切顶留巷需要经历切顶爆破、初次回采、二次回采等多个阶段的影响,巷道受影响时间长,维护难度大,需要根据巷道的情况采取不同的高强支护方式。

3 切顶技术参数

3.1 切顶高度

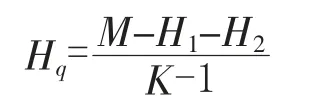

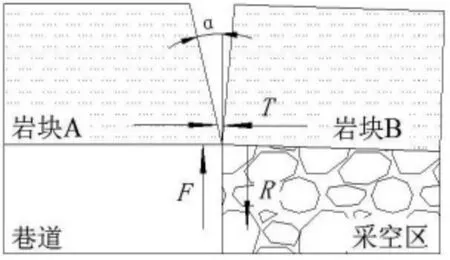

最佳的切顶高度应能保证爆破后的顶板岩层能够充满采空区,在理想状态下按如下公式计算:

式中:Hq为切顶高度,m;M为煤层厚度,m;H1为采空区顶板下沉量,m;H2为采空区底臌量,m;K为顶板岩层的碎胀系数。

亿欣矿15 煤的顶板主要为石灰岩,碎胀系数取1.5,顶板下沉和底臌量合计取0.5 m,计算可得切顶高度为5.16 m。

2.2 切顶角度

切顶角度大,会增加巷道承受的载荷,不利于巷道支护,切顶角度小,顶板垮落不充分。切顶后的上覆岩层力学模型可简化,见图3。

图3 切顶后的岩块力学模型

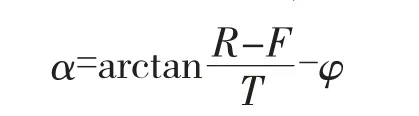

根据岩块平衡力学条件,可得出:

式中:α 为切顶角度,°;R为岩块B承受的载荷,kN;F为临时支护对顶板的作用力,kN;T为岩块所受的水平推力,kN;φ 为岩块之间的摩擦角,°。

不同位置水平推力T有所不同,计算可得切顶角度的范围为12°~17°。

2.3 爆破参数

提前30 m 利用液压锚杆钻车在距回采帮200 mm 的巷道顶板施工切缝钻孔,在爆破孔内安装聚能管,实施定向爆破。孔深6.0 m,间距为500 mm,向采空区方向倾斜15°。爆破作业滞后4 个钻孔进行。在孔内安装两根聚能管,每根聚能管的长度为2 000 mm,封孔长度为2 000 mm,每根聚能管配一根雷管,每米装药量0.5 kg,每次装孔3 个,瞬发一次起爆。

4 支护设计

留巷的成功与否除与初次回采期间的切顶、支护等有很大关系外,巷道掘进期间的支护质量也是一个重要的影响因素。

为提高巷道的稳定性,保证留巷的成功,在巷道掘进过程中,采用的锚杆为高强螺纹钢锚杆,钢筋型号为BHRB400,其剪切强度达到400 MPa,锚索的规格为Φ21.8 mm×7.3 mm,并不定期对锚杆索的预紧力等进行检查,保证了支护质量。

回采期间对超前影响段、剧烈影响段和留巷稳定段应采取不同的支护措施。

4.1 超前支护

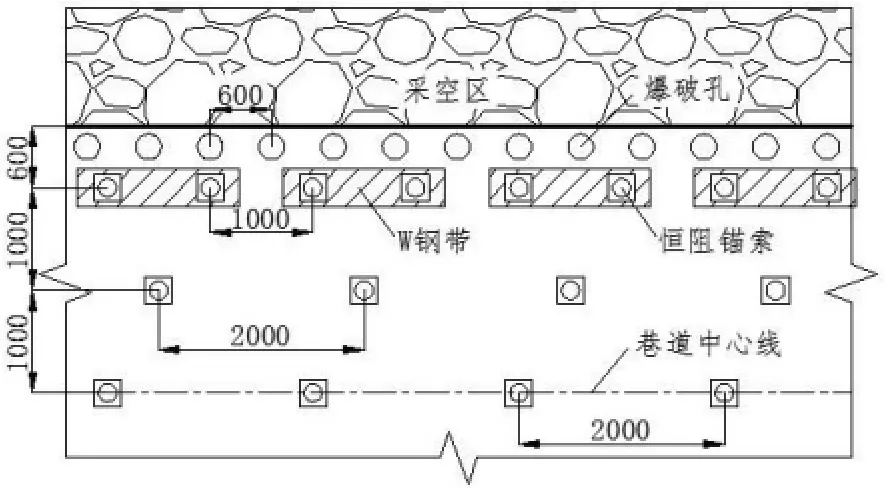

在巷内切顶前方50 m 提前施工三排恒阻锚索,锚索布置见图4。锚索规格为Φ21.8 mm×12.3 mm。巷道采空帮的锚索沿巷道走向用W钢带连接到一起。

图4 超前恒阻锚索布置

在工作面前方30 m 范围内支设两排单体柱,距两帮的距离为1 000 mm,柱距为1 000 mm,具体位置可根据现场情况调整。间距、排距偏差不超过100 mm,要成排成行,直线误差不超过30 mm,且采用防倒绳防倒,若底软时必须穿鞋支护。

4.2 剧烈变形区支护

该区域的范围主要是工作面后方100 m。该段的支护是整个留巷支护的关键,在防止顶板下沉的基础上还要避免采空区矸石进入巷道内。

工作面回采过后,在原超前支护的基础上,加打一道顺巷单体液压支柱配合金属铰接顶梁加强支护,一梁两柱。柱距为1 000 mm。

在采空区侧采用29U型钢支架挂双层金属经纬网挡矸,间距为500 mm。为适应不同的巷道高度,型钢高度为1 800 mm,使用时埋入底板以下不少于400 mm,两根型钢的搭接长度不得少于300 mm,采用两副卡栏固定。U钢与采空区之间铺设双层金属网挡矸,金属网与顶网连接到一起。网片与U型钢之间裱褙棚木,每500 mm 一道,错落布置。

4.3 稳定区支护

在距工作面100 m 以后,该区域顶板已趋于稳定状态,可将临时支护单体撤掉,只保留可伸缩U型钢支架进行挡矸和对顶板支护。

5 应用分析

5.1 爆破孔窥视

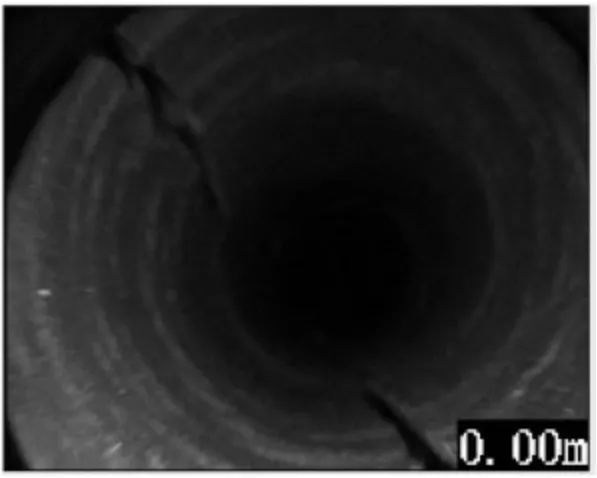

爆破后,通过钻孔自动成像仪对爆破孔内裂缝扩展情况进行观测,观测结果见图5。

图5 爆破孔窥视

由图5 可以看出,爆破后,孔内沿巷道走向有两条裂隙向上延伸,切顶效果良好。

5.2 位移观测

工作面开始回采后在巷道内设置测点,对回采过程中留巷的巷道表面位移进行观测。2 号测点位于开切眼前方50 m,从距离工作面30 m 开始出现位移,到工作面回采过后70 m 变形稳定,可作为留巷全过程的变形曲线,该测点的巷道表面位移观测结果见图6。

图6 2 号测站巷道表面位移观测结果

由图6 可以看出,运料巷留巷的表面位移具有明显的阶段性特征。工作面推进至距2 号测点30 m 时,超前支承压力影响开始显现,巷道顶板开始下沉,工作面前方20 m,实体煤帮开始帮臌。到工作面位置,巷道变形持续增加,到工作面后方20 m 左右,实体煤帮的变形稳定,最终变形量为260 mm。顶底板变形在工作面后方70 m 稳定,最终变形值为565 mm;其中顶板稳定,下沉量为290 mm,底臌量相对较大,但不影响巷道的使用,局部底臌量大的区域通过卧底即可满足二次生产的需要。

5.3 效益分析

经测算,采用切顶自成巷技术的成本主要包括人工成本、爆破、支护成本及后期的卧底等巷道维护成本,合计约为2 800 元/m。而新掘一条巷道的成本为3 400 元/m,另外沿空留巷技术取消了15 m 的保护煤柱,增加产值12 000 元/m。

以上合计产生效益1.26 万元/m。留巷1 000 m,节省1 260 万元,经济效益显著。

留巷的成功应用,有效缓解了亿欣矿采掘接替紧张的局面,提高了煤炭资源的回收率,有利于延长矿井的服务年限,为矿井的安全、可持续发展奠定了基础。

6 结论

1)切顶留巷的关键在于切顶,爆破切顶参数选取:切顶高度为6 m,角度为15°。

2)回采期间对超前影响段、剧烈影响段和留巷稳定段采取不同的支护措施。

3)采用沿空留巷技术,取消区段保护煤柱,提高煤炭资源回收率,经济效益显著。