交错式超前支护装置在综掘巷道中的应用

韩光华,徐 旷

(中鼎国际工程有限责任公司,江西 南昌 330096)

一直以来,综掘工作面的临时支护是限制掘进进度的技术难题。无论是传统的吊环前探梁,还是现在普遍使用的机载前探梁都存在覆盖范围小、循环进尺少,接顶不实等缺点;使用这些超前支护时,掘进工作面掉矸现象时有发生,工人的安全无法得到有效保障。结合黄陵一号煤矿1005 回风顺槽现场工作面的地质条件,使用新型交错式掘进超前支护装置作为临时支护,能有效地控制顶板,使综掘机的掘进效率得到更大程度的提高。

1 工程概况

1.1 工作面地质状况

黄陵一号煤矿1005 回风顺槽设计长2 356 m,顺槽主断面为矩形,宽5.2 m,高2.8 m。掘进范围内煤层平均厚度2.1 m 左右,结构简单,属于稳定煤层,顶板为砂质泥岩,且局部厚度较薄,掘进过程中易导致顶板破碎。

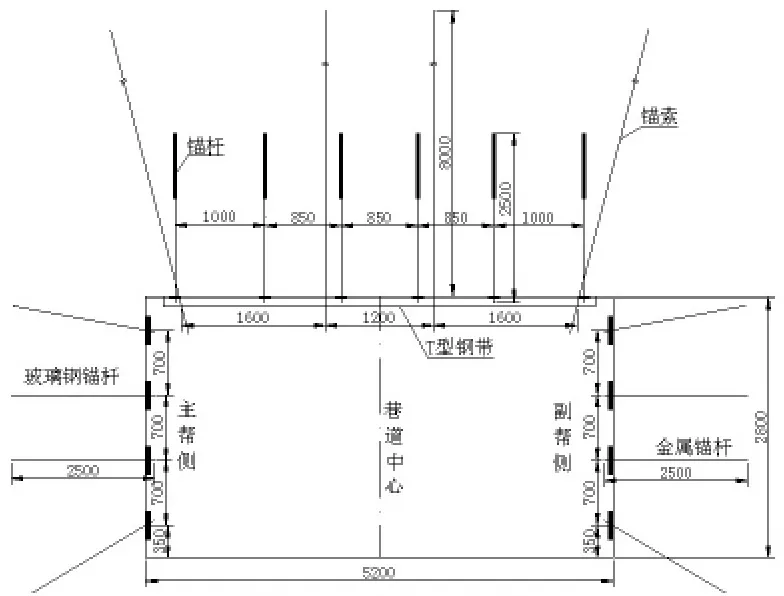

1.2 支护设计

顶板采用锚杆+T140 型钢带+ 锚索+ 塑钢网联合支护,顶锚杆为Φ20 mm×2 500 mm 螺纹钢锚杆;锚索梁采用T140 型钢带加工,梁长4 800 mm,一梁四索,锚索采用Φ17.8 mm×8 300 mm 钢绞线;两帮采用锚杆+ 塑钢网联合支护,主帮侧为Φ20 mm×2 500 mm 玻璃钢锚杆,副帮侧为Φ20 mm×2 500 mm 螺纹钢锚杆;顶、帮网均采用塑钢网,网孔55 mm×50 mm。

图1 断面支护

2 超前支护装置构成及操作流程

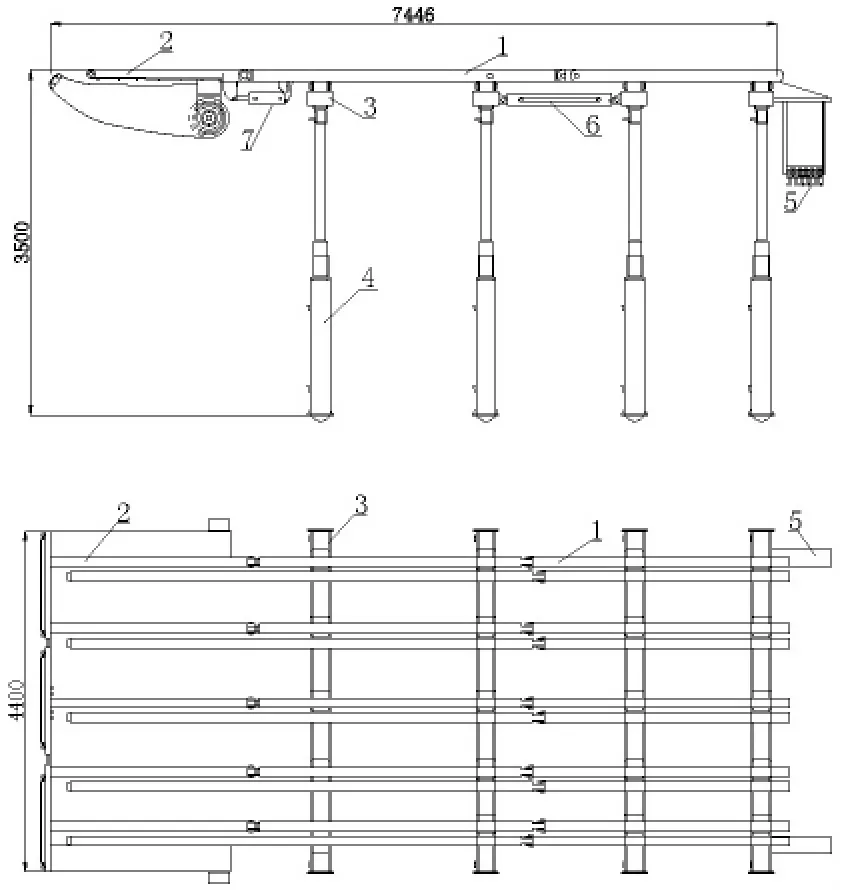

2.1 超前支护装置组成及参数

ZJC2×800/21/30 型交错式掘进超前支护装置主要由金属结构件和液压系统组成。金属结构件有:横梁、顺梁、前梁等组成;液压系统主要有:立柱、各类千斤顶、液压控制元件、液压辅助元件等,见图2。

图2 设计结构

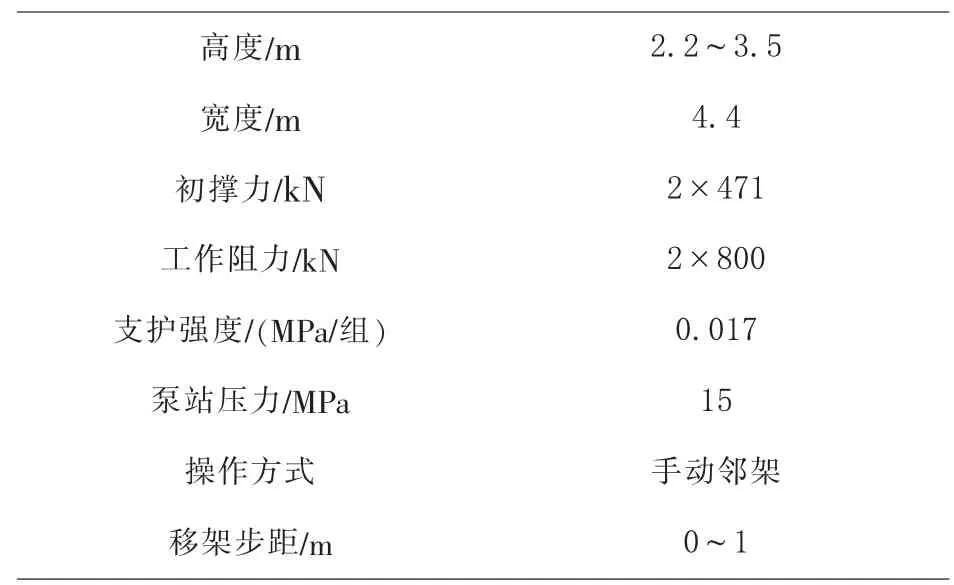

装置的主要技术参数见表1。

表1 ZJC2×800/21/30 型叉错式超前支护装置主要技术参数

2.2 操作流程

装置分为四组立柱,每根横梁的立柱(两根)为一组,从工作面往后依次将立柱编号为1#、2#、3#、4#立柱。先由泵站工开启泵站,移架工须待泵站压力达到规定值15 MPa后,方可开始控制操作阀进行移架。流程:开启乳化泵站→操作阀打开→升2#、4#立柱→收回前梁→降1#、3#立柱→伸出推移油缸,前移1#、3#顺梁→升1#、3#立柱接顶→伸出前梁→降2#、4#立柱→回收推移油缸,前移2#、4#顺梁→升2#、4#立柱接顶→操作阀关闭→停止乳化泵站,移架结束[1]。

2.3 注意事项

(1)支架移动时须提前将立柱前移路线的煤清理干净,确保立柱支撑在实底上,然后在跟班队长的统一指挥下,由4 名移架工协同作业,尽可能保证支架立柱落地垂直、不歪斜。

(2)支架每移动一个步距,均须保证一组顺梁接顶严实后,方可操作另一组顺梁。

(3)支架在前移过程中由于支架顶梁对顶锚杆的撞击破坏,造成锚杆失效,所以要求在支架前梁上端绑扎木托板垫层,保证支架前移时不破坏锚杆。

(4)支架在前移时,操作及辅助人员要关注支架的行走路线,尽可能保证支架沿直线前移,并且不破坏两帮锚杆支护。

(5)在地质构造带内,因局部顶板破碎、掉矸等原因造成顶板不平整,支架顺梁着力点较少、迈步前移较为困难,可适当减小移动步距。

3 效果分析

1)从综掘机切割作业开始到支护的一系列作业过程中,可以保证综掘机机身、司机完全处在超前支护装置的掩护下且不受破碎顶板的威胁。

2)永久性支护作业时,作业人员始终处于超前支护顶梁下方,作业空间大且安全程度高。

3)移架前将顶网联好,在支架前移过程中实现自动铺网,相比传统临时支护铺网时,人员处于空顶区域,安全性大大提高。

4)实现循环进尺5 m,减少了频繁倒换工序的时间,降低作业强度的同时,也提高了作业效率[2]。

4 结语

综掘工作面交错式超前支护装置扩大临时支护覆盖范围,有效的控制顶板,优化施工工艺,使巷道掘进临时支护真正实现了装备化、机械化,对于完善掘进工作面机械化掘进工艺具有重要意义,可以在类似条件下推广使用。