大采高工作面矿压规律分析

焦炎斌

(山西高平科兴游仙山煤业有限公司,山西 高平 048400)

大采高综采工作面不仅可以提高生产效率,而且采空区遗煤少,回采率高,吨煤成本低,已经成为4~6 m厚煤层的一种主要开采方式。但由于采高的增大,直接顶岩层冒落后无法充满采空区,周期来压期间来压剧烈,同时工作面煤壁极易发生片帮、冒顶等端面失稳现象,造成一定的安全隐患[1-4]。因此进行大采高工作面的矿压规律分析对保障工作面的安全回采具有重要的意义。

1 工程概况

1.1 地质条件

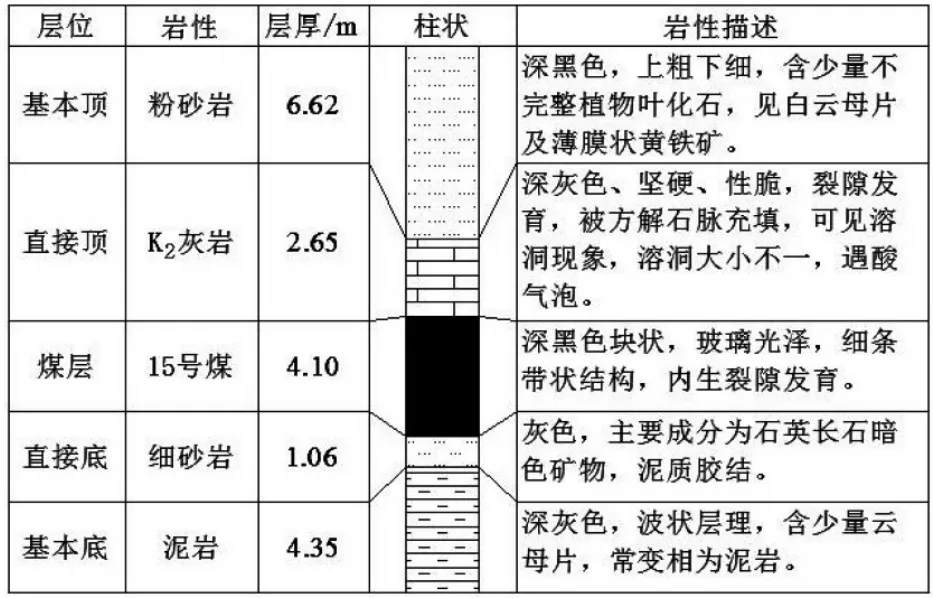

山西高平科兴游仙山煤业15210 综采工作面位于+810 水平二采区,开采煤层为15 号煤层,15210 的首采工作面。东侧为井田边界,西侧为采区回风大巷,南北两侧为设计的工作面。15 号煤厚度为3.20~5.16 m,平均厚4.10 m,煤层倾角1°~7°;煤尘无爆炸性,自燃倾向性等级为Ⅱ级;煤层结构简单,顶底板岩性见图1。

图1 游仙山矿15 号煤顶底板岩性

1.2 生产条件

15210 综采工作面为一次采全高长壁开采工作面,全部垮落法处理顶板。工作面倾向长153 m,走向长度872 m,工作面主要设备见表1。其中中部液压支架的初撑力为6 184 kN,支护强度为0.78 MPa,底板比压2.2 MPa,操作方式为本架操作。采煤机割煤方式为双向割煤,端头斜切进刀。正常回采情况下,工作面液压支架最大控顶距5 300 mm,最小控顶距4 700 mm,移架步距为600 mm。

表1 3206 工作面主要设备

2 矿压观测分析

2.1 观测内容及方案

(1)回采工作面矿压观测

在15210 工作面对支架工作阻力以及工作面回采期间的片冒特征进行观测统计。从第3 架支架开始,每隔10 架依次在3 架~93 架上安装YHY60W型矿用支架工作阻力记录仪,共安装10 个。同时从第10 架开始,间隔20 架在10 架、30 架、50架、70 架、90 架上设置测站,对工作面正常回采和来压期间顶板和煤壁的片冒情况进行观测记录。

(2)顺槽超前压力观测

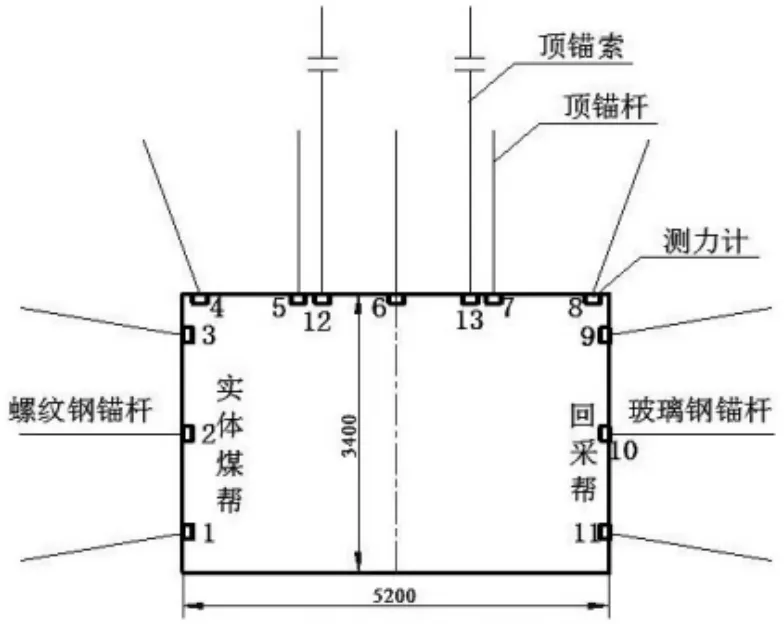

在15210 工作面运输顺槽安设锚杆测力计,对工作面超前支承压力影响范围进行观测。一共布置3 个测站,分别距开切眼的距离为70 m、150 m和250 m。该巷道的断面规格为5 200 mm×3 400 mm(宽×高),在全断面锚杆索上安装MCS-400 矿用本安型测力计,每个断面共安设13 台测力计,其中螺纹钢锚杆8 台,玻璃钢锚杆3 台,顶锚索2台。每个断面的测力计按图2 方式进行编号。

图2 测力计安装位置

2.2 来压特征

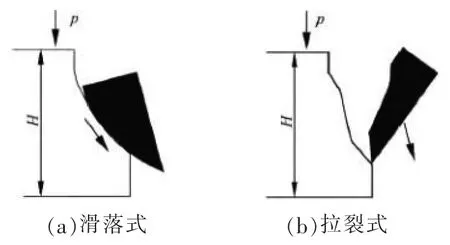

现场观测表明,15210 工作面来压期间出现了端面失稳现象。其主要的表现形式为煤壁片帮,平均片帮深度0.4 m,最大深度为0.9 m,发生在65 号支架处;平均片帮高度0.8 m,最大高度为1.2 m,发生在78 号支架处。片帮位置主要集中在煤壁上部,片帮形式为滑落式和拉裂式[5-6],见图3。与工作面两侧相比,工作面中部的片帮频率相对较高,片帮尺寸也相对较大。

图3 15210 工作面片帮主要形式

2.3 支架工作阻力分析

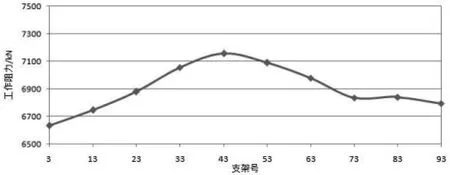

(1)倾斜方向工作阻力分析

根据不同推进距离内的支架工作阻力监测结果,可以发现15210 倾斜方向的支架工作阻力呈现中间高、两头低的特点,见图4。

图4 支架平均工作阻力变化曲线

(2)推进方向工作阻力分析

15210 工作面液压支架的工作阻力为8 000 kN,按2 000 kN的梯度划分为4 个区间,各个测点支架的工作阻力在不同区间之间的占比见表2。

表2 支架工作阻力区间统计

统计结果表明,大部分支架的工作阻力集中在6 000~8 000 kN之间,平均之比为59.47%。工作阻力小于4 000 kN的占比为1.14%,大于8 000 kN的支架占比为0.11%。表明支架工作选型合理,能够满足生产要求,但支架处于高负荷状态,富余量相对较少,遇到断层等地质构造条件下可能无法对顶板有效支护。

2.4 支承压力分布规律

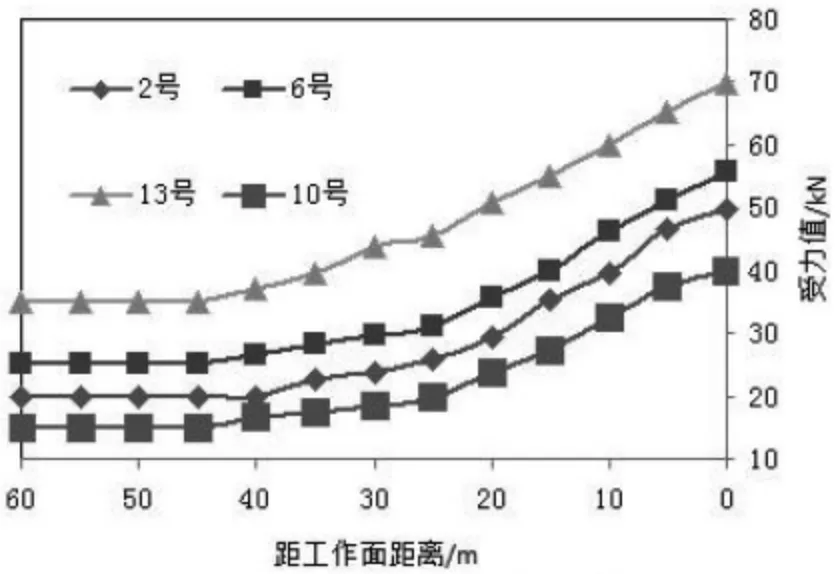

3 个锚杆索受力观测测站的观测结果大致相同,以2 号测站为例,其实体煤帮2 号螺纹钢锚杆、顶板6 号螺纹钢锚杆、实体煤帮10 号玻璃钢锚杆和顶13 号锚索的测力计观测结果见图5。

图5 锚杆索受力监测结果

从锚杆索的受力曲线可以看出,锚杆和顶锚索在工作面前方46.5 m最先受到超前支承压力的影响,实体煤帮受影响最晚,到工作面推采至37.8 m时才有显现。当工作面推至17.6 m左右时,全断面的锚杆索支护体受力均有明显增大,说明工作面最大超前支承压力影响范围为37.8~46.5 m,剧烈影响范围在20 m以内。

3 工作面来压步距分析

3.1 理论计算

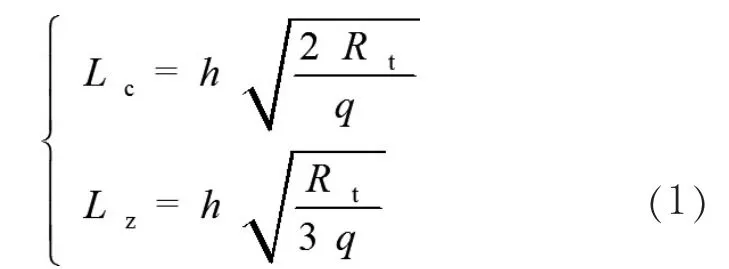

采用如下公式计算工作面的初次来压步距和周期来压步距。

式中:h为基本顶岩层的厚度,m;Rt为基本顶岩层的单轴抗拉强度,MPa;q为上覆岩层对单面基本顶面积上的载荷,kN/m2。

游仙山矿15210 工作面的基本顶为粉砂岩,单轴抗拉强度为3.46 MPa,基本顶单位面积上的载荷为0.34 MPa,代入可得,初次来压步距为29.8 m,周期来压步距为12.2 m。

3.2 初次来压观测分析

现场观测表明,15210 工作面推采9 m左右时直接顶岩层开始逐渐出现破坏,从工作面中部逐渐向两侧延伸。当工作面推采到16 m左右时,垮落的顶板岩层基本已经将采空区充满。继续推采至33 m左右时,在工作面支架前方能够听到明显的基本顶岩层断裂的声音,但整个工作面来压强度不大,矿压显现比较平缓。

通过观测可知,在不计入开切眼尺寸的前提下,15210 工作面的初次来压步距约为30.2~32.6 m,平均31.7 m,与理论计算结果较为接近。

3.3 周期来压观测分析

根据矿压观测方案,在200 m推采距离期间,共观测到8 次工作面周期来压,来压步距波动较大,最大为26.7 m,最小为9.8 m,平均来压步距17.6 m,与理论计算结果有较大差距。随着工作面的推进,工作面周期来压情况明显不同,可分为三个区域。

(1)低压区

从开切眼至推采58 m的范围内,由于工作面初采,采动不充分,工作面支架工作阻力变化相对较小,端面煤岩体稳定性好,片帮较少。

(2)过渡区

随着工作面继续推进,在60~135 m期间,工作面的矿压显现相对剧烈,支架工作阻力明显变大。

(3)高压区

当工作面推过150 m时,与工作面开切眼长度相当时,工作面液压支架工作阻力变大,片帮明显,端面稳定性差。

3.4 来压期间工作阻力分析

选取3 号、23 号、43 号、63 号、83 号93 号支架对正常回采和来压期间的工作阻力进行对比分析,见表3。

表3 支架工作阻力统计(单位/MPa)

由表3 可以看出,初次来压期间的平均支架工作阻力为28 MPa,平均动载系数为1.1,周期来压期间的工作阻力为28.7 MPa,动载系数为1.13。工作面来压期间支架动载系数较小,无冲击载荷影响,并且周期来压的来压强度大于初次来压。

4 结论

1)15210 倾斜方向的支架工作阻力呈现中间高、两头低的特点,并且工作阻力在6 000~8 000 kN之间的占比为59.47%,支架选型合理,工作阻力能够满足生产要求。

2)15210 工作面来压期间的端面失稳形式为煤壁片帮,片帮位置集中在煤壁上部,片帮形式为滑落式和拉裂式,并且工作面中部片帮频率较高。

3)15210 工作面的超前支承压力影响范围为37.8~46.5 m,其中前方17.6 m为剧烈影响区,工作面20 m的超前支护距离选取合理。

4)15210 工作面的平均初次来压步距为31.7 m,与计算结果较为接近,周期来压步距为17.6 m,并且来压期间,支架动载系数较小,周期来压强度大于初次来压。