新疆昆玉钢铁高炉高MgO炉料结构优化生产实践

王 利

(新疆昆玉钢铁有限公司,新疆 昆玉833200)

1 前 言

新疆昆玉钢铁炼铁厂现有两座450 m3在产高炉,配置1台210 ㎡带式抽风烧结机及1条60万t/a链篦机—回转窑球团生产线,两座高炉开炉初期,受疆内铁矿石价格大幅度上涨及去产能双重压力的影响,生铁成本居高不下,严重制约了企业的市场竞争力和生存空间。昆玉钢铁抓住有利时机,在稳定进口铁矿粉供应的同时,逐渐加大价格较低廉的高MgO磁铁矿粉进口比例,大比例使用高MgO磁铁矿粉,以降本增效。近年来,高炉、烧结、球团等各生产工序相继开展了高MgO 渣、高MgO 低硅烧结及含MgO 酸性球团生产工艺调整,在逐渐增加进口高MgO磁铁矿粉使用配比的同时,努力提高各项技术质量指标,降低生产成本与工序能耗。然而,高炉合理的炉料结构不仅需要提高烧结、球团矿等入炉料质量指标,还应考虑各炉料间合理搭配比例及性能协同优化问题。为此,结合有关资料研究,根据烧结—球团各工序的不同工艺特点及高炉冶炼需求,开展了高炉高MgO渣系性能研究及入炉料结构协同优化探讨,提出了“以高炉为中心”合理使用高MgO磁铁矿粉的炉料结构优化见解,为高炉实现高MgO炉料结构功效最大化及生铁成本最优提供指导。

2 炉料结构及高炉生产情况

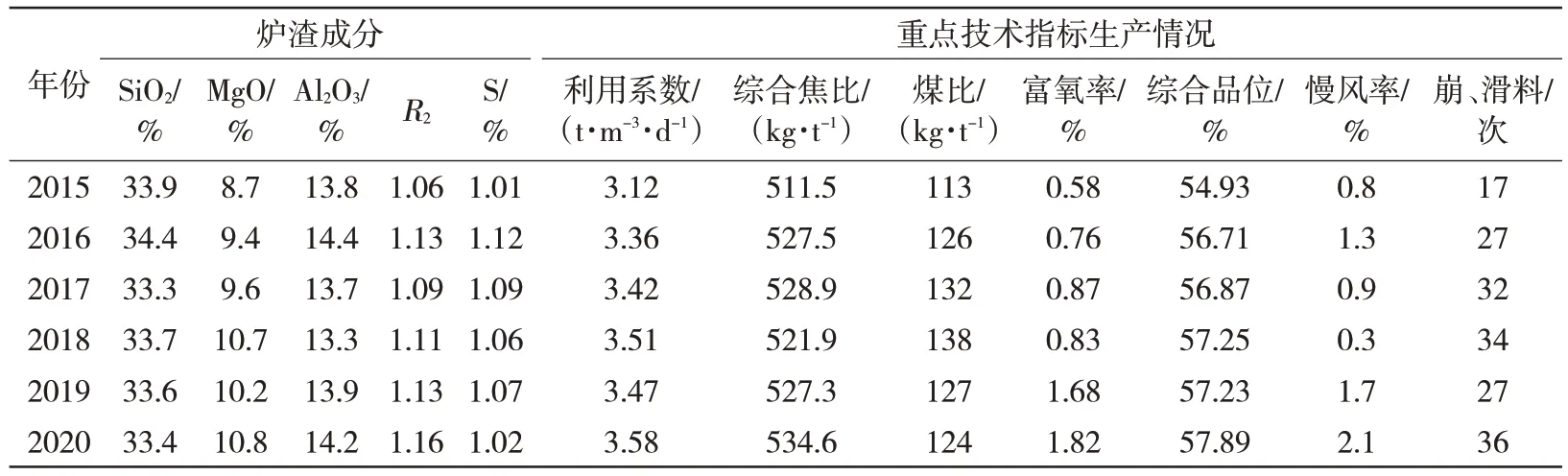

近年来,昆玉钢铁高炉炉料结构主要是以高MgO高碱度烧结矿配加含MgO酸性球团矿入炉[1]。随着炉料中高MgO 磁铁矿粉配加量的增加,烧结矿、球团矿的强度和高温软熔性能也发生了改变。昆玉钢铁高炉在使用高MgO炉料后,炉况处于间断不稳定状态,虽然在操作上也做相应的调整及大胆尝试,但高炉煤气利用波动较大,间断发生掉渣皮及崩、滑料现象,炉况难以实现长周期稳定顺行,没有达到使用高MgO 炉料稳定炉况、优化指标的目的。昆玉钢铁高炉炉渣成分及高炉重点技术指标生产情况见表1。

表1 昆玉钢铁高炉炉渣成分及高炉重点技术指标生产情况

因此,在昆玉钢铁现有进口高MgO铁矿资源供给充足条件下,合理选择适宜的造渣制度,最大比例使用价格低廉的高MgO磁铁矿粉,做到既降低配矿成本,又能满足高炉生产需求的高MgO渣系性能研究,已成为亟待需要解决的问题。

3 高MgO渣系性能研究

3.1 炉渣熔化温度变化

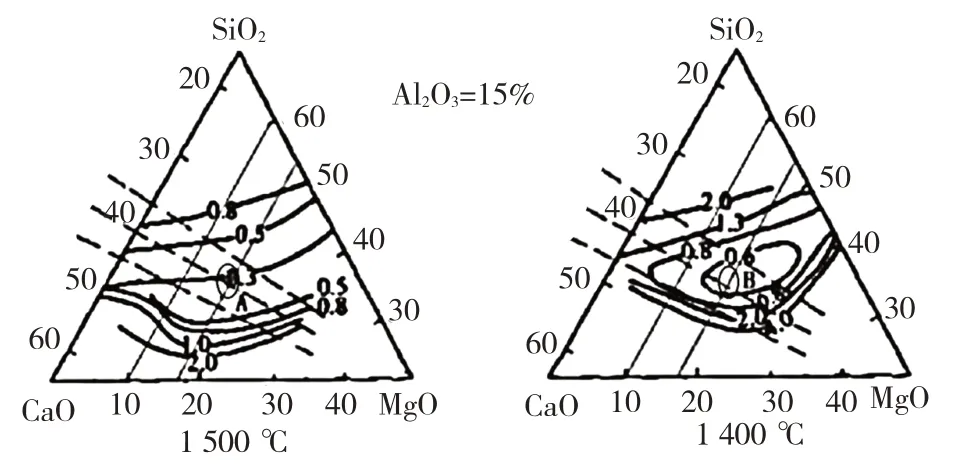

在Al2O3为15%时的CaO-SiO2-MgO-Al2O3四元渣系等温度相图[1](见图 1)中添加两条等 MgO 线(10%、17%)。可以看出,炉渣的熔化温度受二元碱度及炉渣中MgO含量变化影响较大,当炉渣二元碱度一定时,随着MgO 含量的升高,炉渣的熔化温度逐渐升高。当炉渣MgO含量为10%,炉渣熔化温度随着二元碱度的升高变化较大,当二元碱度为1.1左右时,对应的(A区域)为昆玉钢铁高炉近年来炉渣熔化温度区间,此熔化温度区间随炉渣二元碱度变化波动较为明显,不利于炉况稳定。而随着炉渣MgO含量升高至17%时,炉渣的熔化温度随之略升高20~30 ℃,此炉渣熔化温度基本稳定在1 450 ℃等温线上(B 区域),即使二元碱度在0.95~1.15 较大范围变化,炉渣熔化温度仍具有良好的稳定性。由此研究发现:MgO 含量为17%的炉渣,在二元碱度一定范围内,具有较高的熔化温度和良好的稳定性且受二元碱度变化影响较小,有利于高炉软熔带的稳定及煤气利用的提高。

3.2 炉渣黏度变化

高炉正常冶炼适宜的炉渣黏度应控制在0.4 Pa·s 以下,提高炉渣MgO 含量是调整炉渣黏度为0.3~0.4 Pa·s的有效措施之一[2]。在高炉正常生产中,排出炉外的炉渣温度一般为1 500 ℃左右,由CaO-SiO2-MgO-Al2O3四元渣系等黏度相图(见图2)所示。在1 500 ℃时,炉渣MgO含量由10%增加至17%,即使炉渣二元碱度在0.90~1.10 较大范围波动,炉渣黏度也能稳定在0.3~0.4 Pa·s(图2A 区域),完全能达到理想炉渣黏度状态。尤其MgO 含量为17%的炉渣,当炉况波动造成炉渣温度降至1 400 ℃左右时,其黏度也能保持在0.6 Pa·s 以内(图2B区域),炉渣仍具有良好的流动性,不会因炉渣黏度急剧升高导致炉况不顺现象。

图2 CaO-SiO2-MgO-Al2O3四元渣系等黏度相图

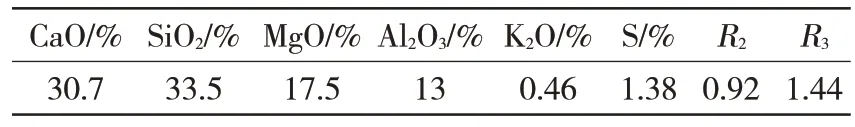

3.3 炉渣脱硫排碱性能的变化

提高炉渣脱硫排碱能力,可以有效降低[S]及碱金属等有害元素在高炉内的循环富集,保证生铁质量和高炉稳定顺行。近年来,昆玉钢铁高炉入炉有害元素,主要是碱金属(Na2O+K2O)及锌(Zn)负荷偏高。分析发现,昆玉钢铁高炉入炉碱金属负荷高达4.4 kg/t以上,最高峰值达6.5 kg/t;锌负荷高达0.94 kg/t,最高峰值达1.1 kg/t。过高的碱金属及锌负荷会造成炉内循环富集,并加剧了烧结矿的还原粉化及球团矿的异常膨胀,导致料柱透气性下降,给高炉的冶炼操作带来不利影响。提高MgO 含量并适当降低炉渣碱度,可以降低渣中K2O、Na2O 活度,抑制碱金属及锌在高炉下部高温区的还原,同时减少碱金属和锌在炉内的富集,并能改善炉渣脱硫动力学条件,提高炉渣脱硫排碱能力。借助欧洲某钢铁公司正常生产时的高炉高MgO 低碱度炉渣成分中可以发现,高MgO低碱度炉渣具有较强的脱硫排碱能力(见表2)。

表2 欧洲某钢铁公司正常生产时的高炉炉渣成分

3.4 炉渣成分控制范围

通过以上理论研究发现,MgO含量为17%的炉渣,不仅具有较高的熔化温度和良好的稳定性,能够改善炉内软熔带纵向和圆周方向上的温度分布,有利于煤气利用及炉况稳定,并且炉渣具有良好的流动性和脱硫排碱能力。目前在昆玉钢铁高炉渣中MgO 含量为10%左右的基础上,逐步提高高MgO 炉料入炉比例,满足炉渣MgO17%的同时,适当降低炉渣的二元碱度,二元碱度调整以铁水中[S]控制在一类铁为依据,将炉渣R2维持在1.0±0.05范围内较为适宜。

4 高MgO炉料性能及结构优化探讨

炉料结构优化就是对烧结矿、球团矿等炉料的矿物组成按一定比例进行科学、合理搭配,使炉料的强度、还原性及高温软熔性能在满足高炉生产过程中对其透气性、炉渣性能及炉况顺行等因素的冶炼需求,实现高炉高产、优质、低耗、长寿为目的的综合性研究。

4.1 提高MgO对烧结矿性能的影响

多年来的理论研究和生产实践表明,高碱度烧结矿具有良好的还原性和高温软熔性能。由于高碱度烧结矿是以强度好、还原性好的铁酸钙为主要黏结相,当高碱度烧结矿中MgO 含量过高时,会导致烧结矿强度变差,其主要原因是MgO在烧结过程中易与Fe3O4反应生成镁磁铁矿,阻碍Fe3O4氧化成Fe2O3,即阻碍了铁酸钙的生成,造成烧结矿强度和还原性变差。

高MgO 高碱度(MgO 为2.4%,自由碱度2.0)烧结矿在还原软熔过程中,MgO易与SiO2、Al2O3、浮氏体结合,形成钙镁橄榄石、镁黄长石、镁铁黄长石等熔体的初渣,导致未熔渣碱度升高,使CaO 与SiO2结合形成2CaO·SiO2硅酸二钙为主相的高熔点难熔渣粉,在烧结矿表面不断析出,造成未熔渣与熔化渣之间严重的成分偏析[3],恶化烧结矿的高温软熔性能。因此,高MgO高碱度烧结矿在高炉内会严重影响软熔带的位置和形状,导致软熔带的不稳定,使煤气流分布不匀,极易形成管道气流及崩、滑料现象,造成高炉顺行受阻。近年来,昆玉钢铁两座高炉炉况表现说明,使用高MgO高碱度烧结矿配加酸性球团的炉料,高炉操控难度较大,风压、风量易呆滞,炉渣脱S排碱能力减弱,高炉崩、滑料现象较多,高炉难以维持长周期的炉况顺行。所以,就高MgO 高碱度烧结矿的还原性和高温软熔性能对高炉的影响而言,应降低烧结矿中高MgO磁铁矿粉使用比例,降低烧结矿中MgO 含量为宜。另外,从烧结工艺角度考虑,高碱度烧结矿中MgO 含量过高,不仅会降低烧结机的生产效率及烧结矿的机械强度,而且会增加烧结配碳量,使烧结工序能耗上升,不利于烧结成本的降低。

当烧结矿碱度降低为1.0 时,增加烧结料中一定数量的MgO(10%~15%)含量,可降低硅酸盐的熔点,液相流动性好,而且MgO 的存在可以阻止高熔点2CaO·SiO2的形成并抑制其晶型转变,这不仅对提高烧结矿强度有良好作用,而且由于MgO的加入生成钙镁橄榄石,而阻碍了难还原的铁橄榄石形成,使烧结矿的还原性能得到提高[4]。

4.2 提高MgO对球团矿性能的影响

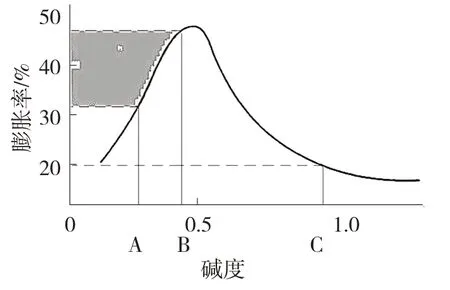

酸性球团矿由于其软化温度低、软熔区间宽和还原膨胀率高等性能缺陷,不利于高炉强化冶炼及炉况顺行。高炉生产中,一般要求合格球团矿的膨胀率<20%。随着高MgO磁铁精矿粉配比的提高,球团矿可起到减少还原膨胀的作用,从显微结构看,是由于Mg2+离子能自由置换磁铁矿晶格中的Fe2+离子,并均匀分布在浮氏体内,并能减慢还原离子的迁移速度,起到抑制球团矿膨胀的作用。借助荷兰艾莫伊登厂试验研究的球团矿碱度与还原膨胀指数的关系图(见图3),昆玉钢铁高炉近年来使用的球团矿四元碱度在A-B区域,其还原性膨胀率在30%以上,当增加球团矿入炉比例,会使高炉料柱透气性变差导致煤气分布失常,严重影响高炉的正常冶炼。

图3 荷兰球团矿碱度与还原膨胀指数的关系

由此可见,提高球团矿MgO 含量,可有效抑制球团矿的还原膨胀和粉化。生产高MgO球团矿,使其四元碱度>1.0,可有效降低还原膨胀率在20%以内,提高球团矿入炉比例,改善高炉冶炼进程。

高MgO 磁铁矿球团在高温氧化气氛中焙烧时可与铁氧化物生成稳定的铁酸镁(MgO·Fe2O3)、镁磁铁矿[(Mg·Fe)O·Fe2O3]等含镁物质,阻碍难还原的铁橄榄石和钙镁橄榄石的形成,促进了矿粉颗粒之间的粘结,在还原时不会发生Fe2O3转变成Fe3O4反应,而生成FeO 和MgO 固溶体,从而提高了球团矿的软化温度和高温还原强度。在高炉内高MgO 球团矿在高温还原过程中生成的含MgO(3.14%~3.8%)的镁浮氏体和含MgO(7.2%~12.3%)的铁镁橄榄石等硅酸盐渣都具有较高的熔化温度(>1 390 ℃),因而其软熔性能和高温还原性能均良好,可降低炉内软熔带位置高度,有利于提高间接还原反应,降低高炉燃料消耗。

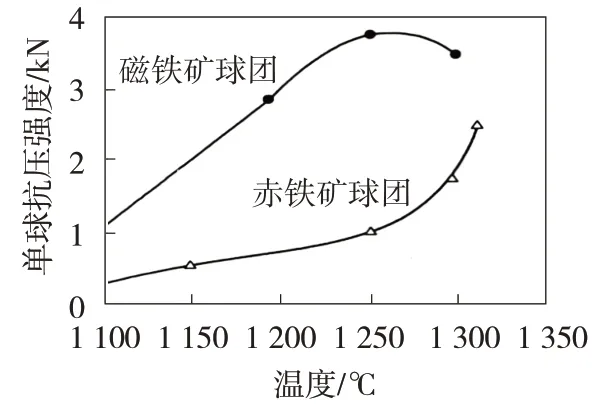

另外,昆玉钢铁进口的高镁精矿粉是以磁铁矿为主,由于高MgO磁铁精矿粉中MgO颗粒细小,在焙烧时氧化分解和矿化作用完全,有利于铁酸镁的形成,这对提高球团矿的还原性有重要作用,并且使用磁铁精矿粉生产的球团,在氧化气氛中焙烧时易发生氧化、放热和晶格转变,所需的温度和热耗都较低,易于焙烧固结,有利于球团矿抗压强度的提高。球团矿强度与焙烧温度的关系见图4。

图4 球团强度与焙烧温度的关系

依据昆玉钢铁现有生产装备水平及进口高MgO磁铁矿资源条件下,通过其化学成分的调剂和焙烧工艺制度的调整,可以生产软熔性能和高温还原性能优良的高品位(>64%)、低硅(≤4%)、高镁(>3.5%)酸性优质球团,最大限度使用高MgO 磁铁精矿粉,降低配矿成本的同时为高炉降低燃料比创造条件。

4.3 炉料结构的调整优化

以高碱度低MgO 烧结矿配加高MgO 酸性球团矿的炉料,既发挥了高碱度烧结矿优良的冶金性能,又发挥了高MgO 球团矿高品位、低渣量的优势,最大限度地配加高MgO 磁铁精矿粉,在满足高炉造渣及炉况顺行需求的同时,降低配矿成本。相比高MgO高碱度烧结矿配加低MgO酸性球团矿的炉料而言,高碱度低MgO 烧结矿配加高MgO 酸性球团矿的炉料可整体改善综合炉料的初渣形成能力,具有良好的机械强度、还原性及高温软熔性能,可使高炉软熔带位置下移,软熔区间变窄,继而改善料柱透气性,有利于煤气利用的提高及炉况顺行的稳定。

由于昆玉钢铁现有球团生产设备不能满足高炉大比例球团配比的局限,烧结可生产部分高MgO低碱度烧结矿以替代球团生产的不足,满足高炉渣中对MgO含量的需求。下一步,炉料结构应分步骤的调整,逐步实现以高碱度低MgO烧结矿配加高MgO酸性球团矿和部分高MgO 低碱度烧结矿的综合炉料,在满足高炉稳定顺行的基础上,搭配更合理的炉料结构,发挥其炉料结构功效最大化,最大限度地使用价格低廉的高MgO磁铁矿粉,实现生铁成本最优。

5 结 语

合理的炉料结构,应根据企业自身生产装备水平、地理资源特点等多个环节,合理、经济的使用铁矿资源进行优化调配,满足高炉冶炼性能需求的综合炉料,有利于为高炉稳定顺行和实现良好经济技术指标创造条件。昆玉钢铁高炉应以适宜的高MgO低碱度炉渣作为炉料结构的配料目标,综合考虑高MgO炉料的冶金性能及对高炉有害元素、脱硫排碱等因素的影响,今后随着炉料结构不断优化和改进,逐步提高高炉炉渣中MgO 至17%左右,控制炉渣二元碱度在1.0±0.05范围内是较合理。