不同老化模式下橡胶沥青的高温流变性能研究

曾文

(中交四航局第一工程有限公司,广东 广州 510420)

1 引言

沥青结合料作为一种温度敏感性的黏弹性材料,高温时表现为黏性,低温时表现为弹性,在温度为30℃~50℃时,沥青结合料表现为黏弹性。沥青路面出现的变形体现了沥青材料的黏弹性力学特征,这与沥青材料自身抵抗剪切变形的属性有关。为了提升沥青材料抵抗剪切流变的能力,向沥青中掺加一定量废旧轮胎磨细制备的橡胶粉已被证明为一种有效途径,并解决了废旧轮胎引起的环境污染问题[1]。

老化对橡胶沥青具有较大影响,老化后橡胶沥青的化学组成产生较大的变化,从而影响橡胶沥青的路用性能。Wang Q等[2]研究了光老化前后橡胶沥青流变性能的变化及老化机理,提出使用环氧材料、层状双氢氧化物及维他连接剂作为改性剂可提高橡胶沥青的抗老化性能。Xiang L 等[3,4]采用旋转薄膜烘箱模拟热氧老化条件,比较分析了橡胶沥青、橡胶/SBS 复合沥青老化前后流变性能变化,并阐述了热氧老化机理。Rasool 等[5]揭示了SBS橡胶沥青在热和紫外辐射后流变性能的变化,阐述了SBS与橡胶粉具有较好的相容性。Ibrahim等[6]利用γ辐射对橡胶改性沥青进行老化处理,并研究了橡胶改性沥青的抗老化特性和流变性能。肖鹏等[7,8]研究了橡胶沥青的性能变化,采用动态剪切流变仪、弯曲梁流变仪测试了橡胶沥青紫外和水老化后的疲劳性能、低温蠕变性能等。李宁利等[9,10]提出了适于橡胶沥青的老化方法,并研究了橡胶沥青的老化机理。齐秀廷等[11]通过室内试验模拟室外紫外辐射,对温拌橡胶沥青进行紫外老化,研究了紫外老化对温拌橡胶沥青流变性能的影响。

综合分析上述文献,目前对于橡胶沥青的研究和应用比较广泛,但对于不同环境条件下橡胶沥青的老化、特别是紫外引起的老化问题以及对短期老化和紫外老化水平的对应关系研究较少。因此,本文在制备橡胶沥青的基础上,测试橡胶沥青的基本性能,利用旋转薄膜烘箱和耐黄变试验仪分别对橡胶沥青进行不同温度和不同老化时间条件下的老化,采用动态剪切流变仪测试不同老化模式橡胶沥青的高温流变性能,并对比短期老化与紫外老化试验的老化水平对应关系。

2 原材料性质及橡胶改性沥青的制备与老化

2.1 基质沥青的性质

本文所使用的基质沥青为SK90#,其基本性能指标见表1。

表1 SK90#基质沥青的基本性能指标

2.2 橡胶改性沥青的制备与老化

选用20目的橡胶粉,橡胶粉的外掺比例为20%,将SK90#基质沥青加热至175℃,在均匀掺加橡胶粉的同时,启动搅拌器以500r/min 的速度搅拌,至橡胶粉掺加结束。在保证橡胶沥青控制温度为175℃条件下,设置高速剪切机的速率为5000r/min,剪切45min,利用搅拌器将高速剪切后的橡胶沥青以200r/min 的速度缓慢搅拌,发育60min,制备成橡胶沥青。

将制备的橡胶沥青倒入老化盘中,每盘倒入的质量为50g,分别放入旋转薄膜烘箱和耐黄变试验机中进行短期老化及紫外老化,两种老化模式的老化时间为6h、12h,紫外老化温度分别为40℃、60℃和100℃。

3 橡胶沥青老化后的路用性能

3.1 针入度

不同老化模式下的橡胶沥青黏稠程度以针入度(25℃)指标进行表征,针入度测试结果如图1所示。

图1 不同老化模式橡胶沥青的针入度

由图1 可以看出,12h 的短期老化和紫外老化的针入度均小于6h 的针入度,说明随着老化时间的延长橡胶沥青更加黏稠。此外,经短期老化的橡胶沥青针入度均小于紫外老化,与三组紫外老化6h 时的老化模式相比,短期老化6h的针入度分别减小了16.2%、10.2%、1.9%,与三组紫外老化12h 的老化模式相比,短期老化12h 的针入度分别减小了20.4%、13.8%、1.4%,短期老化对于橡胶沥青的影响大于紫外老化,紫外老化模式下,随着老化温度的升高,针入度逐渐减小,这是由于高温使得橡胶沥青中的轻质组分向分子量较大的胶质和沥青质转化。

3.2 软化点

不同老化模式下的橡胶沥青高温性能以软化点进行表征,软化点测试结果如图2所示。

图2 不同老化模式橡胶沥青的软化点

由图2可知,老化12h橡胶沥青软化点均大于老化6h的软化点,短期老化后的软化点均大于紫外老化,与三组紫外老化的6h老化模式相比,短期老化6h的软化点分别增加了8.8%、7.4%、3.0%,与三组紫外老化12h的老化模式相比,短期老化12h 的软化点分别增加了13.1%、10.2%、6.3%。紫外老化模式下,随着老化温度的升高,软化点逐渐增大,说明较长的老化时间和短期老化模式均提高了橡胶沥青的高温性能。

3.3 延度

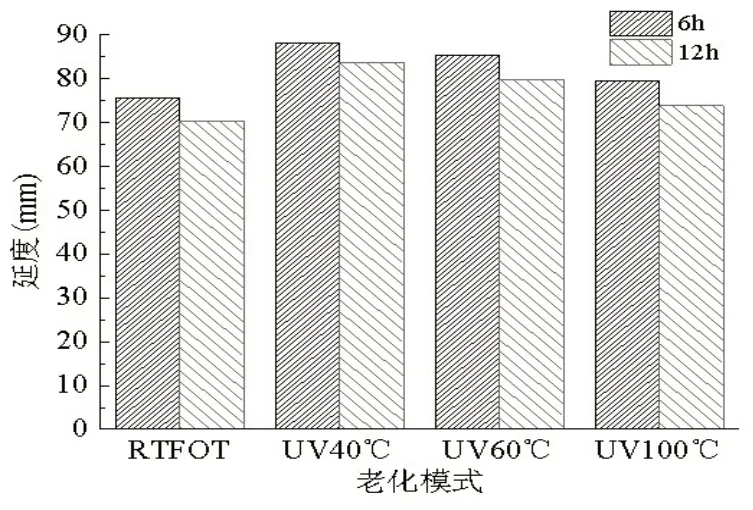

不同老化模式下的橡胶沥青低温性能以延度进行表征,5℃的延度测试结果见图3。

图3 不同老化模式橡胶沥青的延度

由图3可知,老化12h橡胶沥青延度均小于6h老化的延度,短期老化后的延度均小于紫外老化,与三组紫外老化6h的老化模式相比,短期老化6h的延度分别减小了16.4%、12.8%、5.0%,与三组紫外老化12h 的老化模式相比,短期老化12h 的延度分别减小了19.1%、13.7%、5.0%,短期老化对于橡胶沥青低温性能的影响高于三组紫外老化模式。紫外老化模式下,随着老化温度的升高,延度逐渐减小。

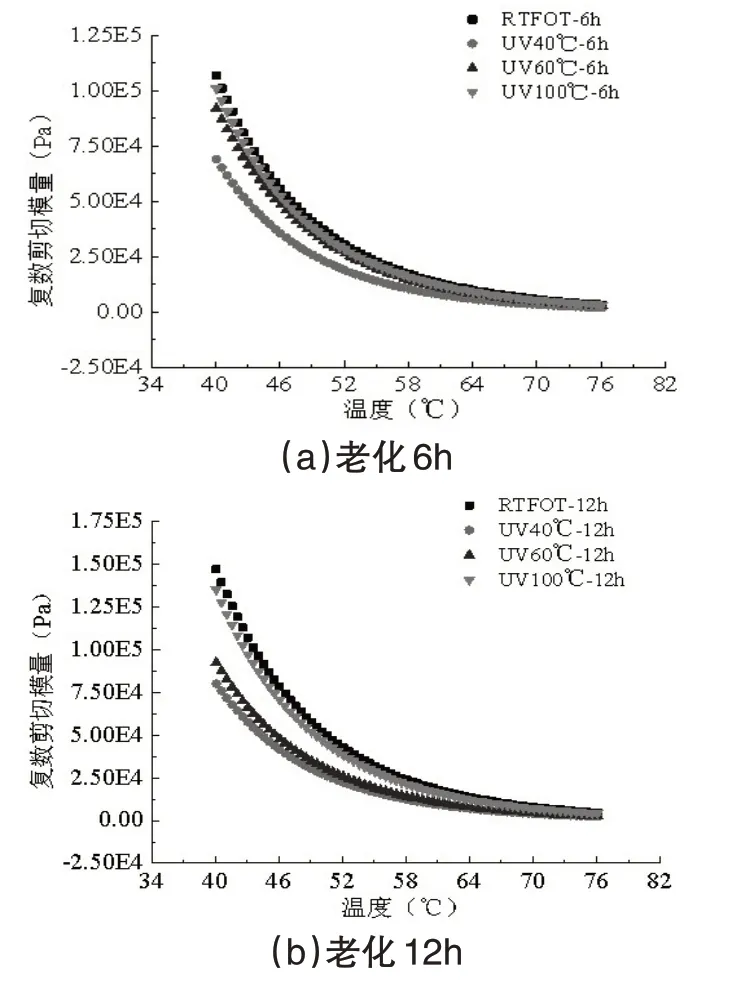

3.4 高温流变性能

为了研究不同老化模式下橡胶沥青的高温流变性能,本文利用动态剪切流变仪测试橡胶沥青的复数剪切模量和相位角,并计算车辙因子。复数剪切模量用于衡量橡胶沥青经受重复剪切应力所产生的总阻力,而车辙因子是衡量沥青材料抵抗永久变形能力的指标,复数剪切模量、车辙因子越大,沥青在高温时的耗能越少,剪切永久变形越小,抗车辙能力越强。不同老化模式下橡胶沥青的复数剪切模量和车辙因子的测试结果如图4 和图5 所示,复数剪切模量、车辙因子的温度范围为40℃~76℃。

图4 不同老化模式的橡胶沥青复数剪切模量

图5 不同老化模式的橡胶沥青车辙因子

分析图4可知,老化6h和12h的橡胶沥青复数剪切模量均随温度的升高而减小,并且老化6h在低于50℃、老化12h在低于55℃时复数剪切模量出现急剧衰减,之后随着温度增加趋于平稳降低,老化12h的复数剪切模量均大于老化6h。短期老化后的复数剪切模量均高于三组紫外老化,紫外老化100℃的复数剪切模量大于其他两组紫外老化,说明老化模式、老化温度和老化时间对于橡胶沥青的高温性能具有较大的影响。

由图5发现,不同老化模式橡胶沥青的车辙因子均随温度的升高而下降,说明随着温度的升高,橡胶沥青抵抗高温永久变形的能力下降,这是因为橡胶沥青从较低温时的高弹态向较高温时的黏流态转化,使得橡胶沥青中的黏性组分增加,弹性组分减少,橡胶沥青所经受的最大剪切应力随温度的升高而减小,并引起最大剪切应变增大,从而导致表征高温抗剪切变形的车辙因子降低。老化12h的车辙因子均大于老化6h的车辙因子,说明老化时间的延长,提高了橡胶沥青抗剪切变形的能力,这与软化点的变化趋势是一致的。短期老化的车辙因子均大于紫外老化的结果,并且紫外老化模式下老化温度越高,车辙因子越大,相同老化时间,短期老化对于橡胶沥青高温流变性能的影响大于三组紫外老化。

4 结语

①短期老化后,橡胶沥青针入度、延度均小于紫外老化,老化6h橡胶沥青的针入度、延度均大于老化12h,而橡胶沥青的软化点经不同老化模式和老化时间的变化规律则相反。

②随着温度的升高,橡胶沥青的复数剪切模量和车辙因子均逐渐减小,相比三组紫外老化模式,短期老化后的复数剪切模量、车辙因子均较大。

③老化12h 的复数剪切模量和车辙因子均大于老化6h,老化12h的橡胶沥青具有更优的高温流变性能。

④100℃的紫外老化与短期老化所产生的老化水平较为接近。