微孔砂质透水铺装材料吸声降噪性能研究

唐 莉,刘东霞,尹红燕

(重庆交通职业学院,重庆 402247)

1 引言

噪声是指发声体做无规则振动时发出的声音,以波的形式在一定的介质(如固体、液体、气体)中进行传播。随着我国城市化进程的不断推进和街道路网的不断完善,路面噪音已经成为无法忽视的问题,它干扰人们的睡眠、正常工作和生活,容易引起情绪的波动和记忆力的减退等,严重影响到附近居住区居民的身心健康。美国International Cellulose Corporation 公司研发的K-13Sprayer-on system 产品采用轻质骨料,强度高,耐久性好,吸声系数可达0.68,但价格昂贵[1]。我国对路面噪音也有较全面的研究,但大多集中于沥青和水泥混凝土路面,如徐皓[2]研究了材料孔隙率和粒径对吸声降噪性能的影响规律。微孔透水铺装材料的特点是内部存在大量连通且细微的孔隙,中高频率的噪音在孔隙内部反复折射后,声波的能量逐渐被消耗和吸收,因而具有良好的吸声降噪性能。本文在介绍微孔透水铺装材料制备的基础上,采用JTZB 驻波管系统研究透水铺装材料不同粒径范围、孔隙率、孔径、铺装厚度及材料含水率对吸声性能的影响,以期为降噪路面的设计提供参考。

2 试验材料

2.1 原材料

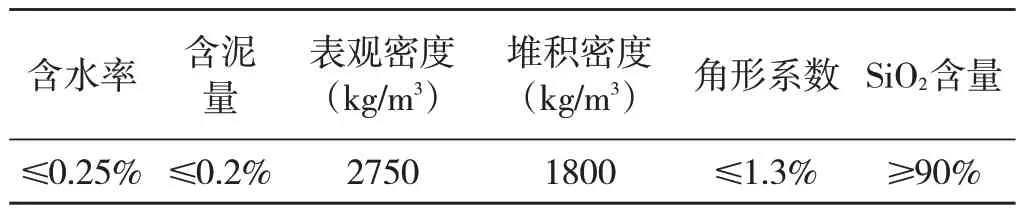

以沙漠中的风积砂为面层骨料,经过水洗、筛分、高温加工而成,其粒径主要分布在70 目~200 目,不均匀系数约为1.35[3],微孔生态透水材料对风积砂的使用要求见表1。

表1 风积砂使用要求

为保证透水渗滤性能,胶凝剂用量不宜过多,需要选用具有较好粘结性能的胶凝剂。根据实验测试及分析,选用泰兴广树化工科技生产的酚醛环氧树脂F-51为主要胶凝剂,其活性大、结构紧密、耐热性和耐化学品性能优良。固化剂由山东德源环氧科技有限公司生产,型号为DJ2421H,具有聚酰胺粘度高、柔韧性和抗腐蚀性良好、耐盐雾强等优点。硅烷偶联剂由曲阜晨光化工有限公司生产,型号为SiLane TM-KH-570,密度为1.043g/cm3~1.053g/cm3,纯度≥97%。着色剂来源于西安浩天生物工程有限公司。

2.2 试验制备

透水铺装材料按照质量法计算材料配合比。用感量为0.1g的电子天平称量骨料、水及其他添加剂,搅拌至均匀,时长5min左右,然后掺入胶凝材料,使得原料黏结。试件规格(长×宽×厚)为100mm×100mm×20mm,将搅拌好的原材料注入预制模具内,振动压实10s~15s,脱模成型后进入高温养护箱进行初期养护,养护温度为90℃左右,养护20min,高温养护后常温养护28d。

2.3 试验方法

按照《驻波管法吸声系数与声阻抗率测量规范》(GBJ 88-85)和《声学阻抗管中吸声系数和声阻抗的测量》(GB/T 18696.1-2004)的相关规定,采用北京天裕德科技有限公司生产的TYD-ZB 型驻波管吸声系数测试系统测试法向入射声波的吸声系数。该系统采用了先进软件技术,调整了管的参数,利用计数机声卡发声,配套软件自动同步采集声压级,动态图形及数字显示测试值,自动计算吸声系数,可有效消除次声波的影响,同时生成吸声特性曲线图,并将计算结果和特性曲线转存为生成报告所需的各种文件格式。图1 为该驻波管吸音系数测试系统,主要由功率放大器、频谱分析仪和驻波管组成,具有操作简单、自动量程转换、稳定性好、动态范围宽等优点。

图1 TYD-ZB型驻波管吸声系数测试系统

3 微孔透水材料的吸声机理

微孔透水铺装材料的吸声性能与其内部众多互联互通的微孔隙有关,孔隙表面存在内部阻尼对声音有粘滞损耗的作用[4]。外界声波辐射到微孔透水铺装材料面层时,一部分声波经材料表面反射后又继续在空气中传播,一部分声波进入到透水材料的微小孔隙内部。进入微孔中的声波在孔中传播时,带动空气运动产生黏滞和摩擦作用,使部分声能逐渐转化为热能被消耗。在孔隙中的部分声波经反射后又重新回到空气中,部分声波通过在大量孔隙中反复传播后,能量逐渐被消耗殆尽。因此,微孔材料具备吸声降噪的能量[5],内部互联互通的微孔越多,吸声效果越好,如图2 所示。

图2 声能传播示意图

根据能量守恒定律,入射声能Ei、反射声能Er、吸声声能Ea以及透射声能Eτ之间的关系为:

评定材料吸声性能的指标主要有吸声系数、平均吸声系数和降噪系数。其中,吸声系数是被国际上用来评价材料吸声性能的重要指标,为吸收声能与透射声能之和占入射总声能的比例,用α表示。

α 值越大,表示被转化并吸声的声能比重越大,材料的吸声性能越好[6]。

4 结果与分析

材料粒径范围、孔隙率、孔径、孔的开向、材料厚度和空气流阻等都是影响微孔材料吸声性能的关键因素[7],下面分别对不同孔隙率、不同孔径、不同厚度和不同含水率的微孔透水材料进行吸声测试,并对结果进行分析。

4.1 孔隙率对吸声性能的影响

选取试样中孔隙率分别为12%、15%、18%的微孔透水材料,通过驻波管吸声系数测试系统进行吸声试验。各组透水材料的吸声系数如图3所示。

图3 不同孔隙率吸声系数曲线

从图3可以得知,孔隙率为12%~18%的微孔透水材料对频率为400Hz~600Hz范围内的噪声吸声系数较高,对800Hz 以上的噪音吸声效果较为一般,吸声系数在0.3左右。其中,孔隙率为18%的微孔透水材料吸声系数最大,但与其他两组相比优势并不明显。不同孔隙率的透水材料,因其骨料粒径不同,对声波辐射形成的流阻也各不相同。

4.2 孔径对吸声性能的影响

选取试样中孔径分别为50μm~150μm、150μm~250μm、250μm~350μm 的微孔透水材料,通过驻波管吸声系数测试系统进行吸声试验。各组透水材料的吸声系数如图4所示。

图4 不同孔径吸声系数曲线

从图4可以得知,孔径较大的透水材料消耗的声能少,吸声系数低;孔径较小的透水材料吸收的声能多,吸声系数较高。孔径为50μm~150μm、150μm~250μm、250μm~350μm的微孔透水材料对频率为400Hz~800Hz内的噪声吸声系数最高,对800Hz 以上的噪音,随着噪音频率的提高,吸声系数不断减小。其中,孔径为50μm~150μm的透水材料孔径较小,孔隙更多,吸声系数最大达到0.74。

4.3 材料厚度对吸声性能的影响

选取试样中厚度为60mm、80mm、100mm 的微孔透水材料,通过驻波管吸声系数测试系统进行吸声试验。各组透水材料的试验结果如图5所示。

图5 不同厚度吸声系数曲线

从图5 可以得知,100mm 厚的微孔透水材料吸声效果最好,吸声系数最大为0.76,而厚度为60mm 的微孔透水材料,声波进入后能顺畅通过,与孔壁的有效摩擦减小,因而能量损失较少,自然吸声效果就差。因此,较厚的微孔透水材料吸声性能较好,适当增加材料厚度,可以有效改善微孔透水材料对低频噪音的吸声特性[8]。

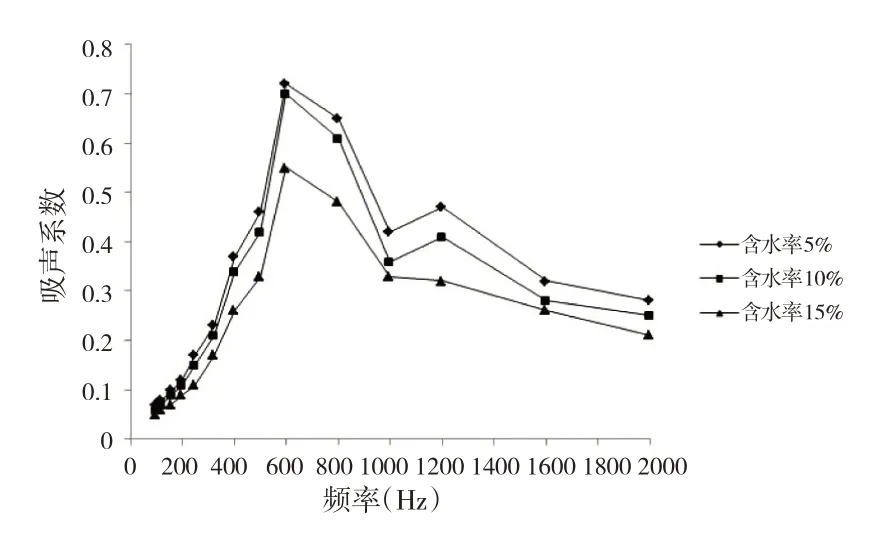

4.4 材料含水率对吸声性能的影响

选取试样中含水率分别为5%、10%、15%的微孔透水材料,通过驻波管吸声系数测试系统进行吸声试验。各组透水材料的吸声系数如图6所示。

图6 不同含水率吸声系数曲线

从图6 可以得知,不同含水率的微孔透水材料对400Hz~1200Hz的噪音吸声效果较好。其中,含水率为5%与含水率为10%的微孔透水材料对600Hz噪音吸声系数最高,可达0.7 左右,整个吸声曲线的走势也较为相似;含水率为15%的微孔透水材料对噪音的吸收效果较为一般,最大吸声系数仅为0.55。

5 结语

微孔生态透水材料因其内部具有众多细密而连通的孔隙,对路面噪声的吸收效果较好。通过TYD-ZB型驻波管吸声系数测试系统测试法对微孔生态透水材料入射的声波进行吸声系数测试,结果表明,微孔透水材料对频率为400Hz~1000Hz 的噪音吸收效果较好,对低频的声音吸声效果一般。微孔透水材料的孔隙率为18%、孔径50μm~150μm、厚度100mm、含水率在10%以下时对400Hz~800Hz 的噪音吸声效果最好,吸声系数均在0.6以上。较大的孔隙率和较大的厚度可使声波在吸声材料内部与孔隙壁发生多次反射和折射,声波能量得到充分损耗,因此具有良好的吸声性能。