基于卷积神经网络的物联网车间生产流程优化

吴昌钱,杨旺功,罗志伟

(1.闽南科技学院 计算机信息学院,福建 泉州 366200;2.北京林业大学 信息学院,北京100083;3.厦门理工学院 机械与汽车工程学院,福建 厦门 361000)

传统生产流程主要是通过生产任务分配生产人员、设备和原料等,生产环节主要是通过顺序流程,加工调度主要靠人力经验来判断决策,决策智能性不足。随着智能制造的提出,结合物联网技术,将物联网技术应用于智能车间的监测[1],通过监测获得实时生产数据,然后通过数据分析来为智能车间生产流程优化提供决策,这种方法提高了生产流程优化效率及精度。通过对车间设备、资源、人工和工艺环节等监测,实时掌握车间的生产情况,根据生产情况及新入任务适时地调整车间生产情况,以便能够在按时完成任务的同时最大限度地节省生产成本。对于生产所需的设备、物料、人工等调度分配是一个复杂问题,对于该问题的数学建模与求解还需要结合滚动的任务来优化车间生产流程,因此对于生产流程优化可考虑采用深度学习算法来完成[2]。

近年来,关于生产流程优化的方法较多,李彬等[3]采用神经网络算法对车间各条生产线的调度路径进行优化,降低了产品在生产线切换时的调度时间,节省了生产过程中的时间成本。童小英等[4]采用遗传算法在虚拟仿真环节中对混流装配线进行平衡优化研究,以优化所有装配线的生产效率,优化后的生产效率得到明显提升。但是,上述两种方法仅针对平均完工时间进行了优化,没有考虑生产成本问题的约束。王绍伟等[5]采用启发式算法对生产流程遇到的动态瓶颈进行优化调整,以降低生产中某个环节对全局生产效率的影响,取得了较好的生产效率优化效果,但是在完工时间和生产成本的平衡问题上求解能力较弱。本文将提高生产效率和降低生产成本为目标,采用卷积神经网络对生产流程进行优化,结合物联网监测数据样本,以提高生产流程优化精度。

1 智能车间物联网监控

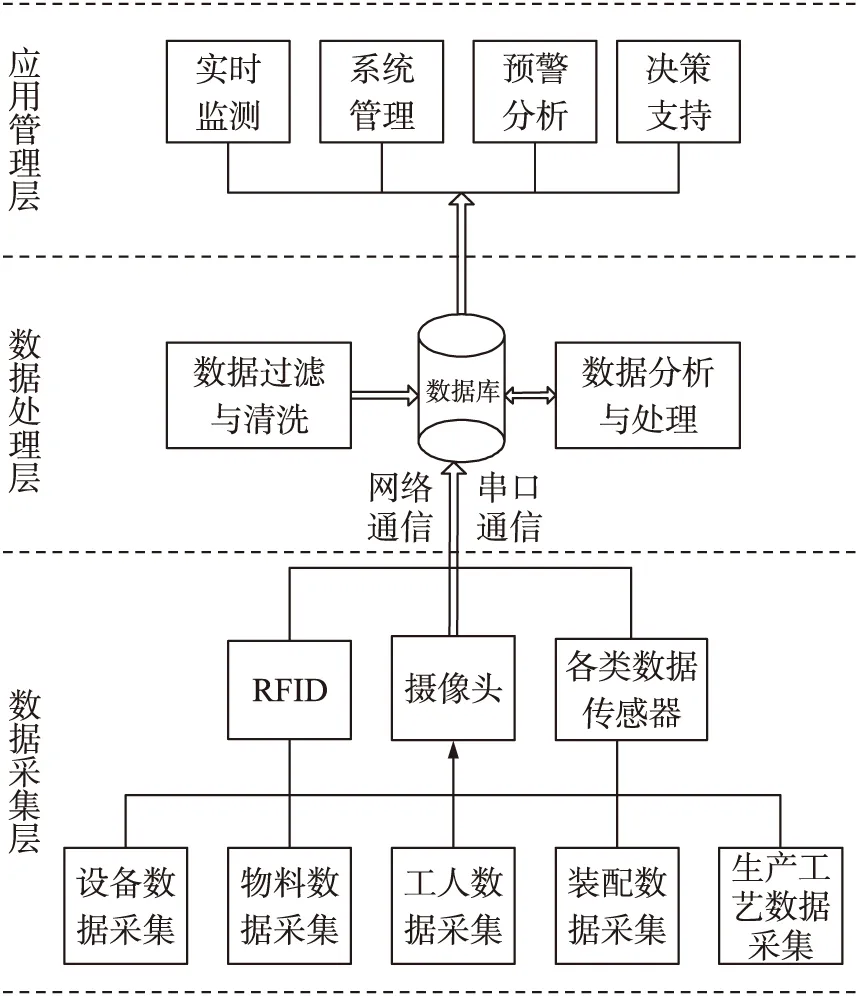

采用物联网技术实现智能车间设备、物流、人员等数据的实时采集,全面掌握生产过程的各个环节进度,通过这种模式可以完成车间的生产实时监测。这种监控模式已成为精益化生产的重要研究对象,通过对生产过程的实时监测,结合数据后台分析,为精益化生产提供决策帮助[6]。车间物联网监控结构如图1所示。

图1 车间物联网监控结构

在数据采集层通过各种传感器对生产过程中的材料、设备、人员、装备环节及工艺流程进行实时监测,然后通过有线或者无线通信方式传送至数据中心,进行数据清洗后存入数据库,通过算法对数据进行挖掘处理,结合生产任务进行生产环节及工艺等合理优化,以提高精益化生产水平[7]。

在对物联网采集的数据分析过程中,前提是保证按期交付生产车间的所有生产任务,以该条件为目标,对生产流程各工艺环节及设备人员分配进行优化,这个优化问题是一个复杂问题,因为加工工艺的顺序、机器使用的时间和人员技能差异化等限制条件,决定了智能算法更能方便地解决生产流程的优化。

2 基于卷积神经网络的车间生产流程优化

2.1 面向物联网监控的车间生产流程优化

在物联网监测的智能车间生产过程中,需要对生产过程的设备、人员、物料、加工顺序、生产任务和交货时间等方面进行监测,根据实时监测结果来分析生产过程中可以优化的元素,根据卷积神经网络求得的参数结果计算目标函数,通过多次优化,获得最优参数,根据最优参数对车间生产流程适时调整。在优化模型建立之前,需要对生产过程的各要素进行量化及数字化,具体符号表示如表1所示。

表1 生产流程各要素说明

从工序的时间方面来看,至少需要满足公式(1)和(2)[8]

sOij+xOijMst×tOijMst≤eOij

(1)

(2)

设定工序选择同种类型机器的条件为

(3)

生产最大流程时间最小化为

(4)

生产总成本[9]为

(5)

式中:K为机器类别数。

本文选择式(4)和(5)同时作为目标函数对生产流程进行优化。

2.2 卷积神经网络

设样本集X=(x1,x2,…,xn),Mj个样本特征图通过第l层的卷积运算

(6)

式中:klj和bl,j分别表示l层的给特征图j赋予的权重及偏置,*为卷积运算,f(·)的表达式为[10]

(7)

卷积操作对象为n个样本的m个特征。设卷积核尺寸为h×w,采用均值池化

(8)

令M=n/(h×w),样本X=(x1,x2,…,xn)卷积池化后重新得到的样本为X=(x1,x2,…,xM)。

然后根据卷积池化后的样本按照式(9)进行转换运算[11]

(9)

式中:∑aij=1,0≤aij≤1。

根据式(9)得到卷积神经网络的全连接层,然后选择分类器预测样本类别。

设第k个节点的训练输出和实际标签分别为yk和dk,则误差项δk为

δk=(dk-yk)yk(1-yk)

(10)

(11)

式中:hj为输出,Wjk为神经元j到l+1层神经元k的权重。权重更新为

(12)

式中:η为学习率。

偏置Δbk(n)的更新方式为

(13)

式中:α为偏置更新步长,一般α=1。调整后的权重为

wjk(n+1)=wjk(n)+Δwjk(n)

(14)

调整后的阈值为[12]

bk(n+1)=bk(n)+Δbk(n)

1.2.2 克氏原螯虾急冻过程。将克氏原螯虾置于-43 ℃的液体冷冻冷却介质中5 min,取出置于-18 ℃的冰柜中贮藏。

(15)

所有节点的误差E为

(16)

当E满足设定的阈值,迭代停止,获得稳定的深度卷积神经网络模型。

2.3 基于卷积网络的生产优化流程

获得物联网监测样本并输入至卷积神经网络模型,然后进行卷积神经网络优化,输出式(4)和(5)求解所需的参数,然后计算完工时间和生产成本,通过多次迭代,不断优化完工时间和生产成本,其主要流程如图2所示。

图2 基于卷积神经网络的智能车间物联网监测生产流程优化流程

3 实例仿真

为了验证卷积神经网络在智能车间物联网监控的生产流程优化性能,对某电子元件制造公司生产车间进行实例仿真。分别从该公司4个季度中各选取一个数据集,数据集包含了一周的生产情况,该公司在生产线上对物料、设备及人员均采用RFID标签搜集数据,而生产环节通过扫码枪、摄像头和电子计数器等方式采集生产过程情况。

根据物联网数据共获得4组数据集,首先对4组数据集的卷积网络训练,差异化设置卷积核尺寸,分别验证不同卷积核尺寸下的生产流程优化性能,其次对用于生产流程优化的其他3种常用算法进行仿真对比,验证4种算法对于4组数据集的优化性能。

3.1 不同卷积和尺寸的优化性能

分别设置卷积核尺寸,对4种数据集完工时间和生产成本分别进行优化,统计两者的结果分别如表2和表3所示。

表2 不同卷积核尺寸的最大完工时间性能

表3 不同卷积核尺寸的生产成本性能

从表2可以看出,随着卷积核尺寸的增加,4个不同数据集的生产任务完工时间不断增长,其中尺寸为2*2时,能获得最低完工时间,这可能是因为卷积核较小时,能够更细粒度地对生产过程所需的要素进行优化,获得更优的生产任务完工时间。

从表3可以看出,当卷积核尺寸增加,4个不同数据集的生产成本略微降低,其中尺寸为4*4时,能获得最低生产成本,但对比发现,从生产成本的均值来看,3种不同卷积尺寸的生产成本差异很小。

综合而言,卷积核尺寸对完工时间影响性能更加明显,对生产成本影响敏感度低,在对该生产车间进行生产流程优化时,可以考虑选择2*2卷积核。

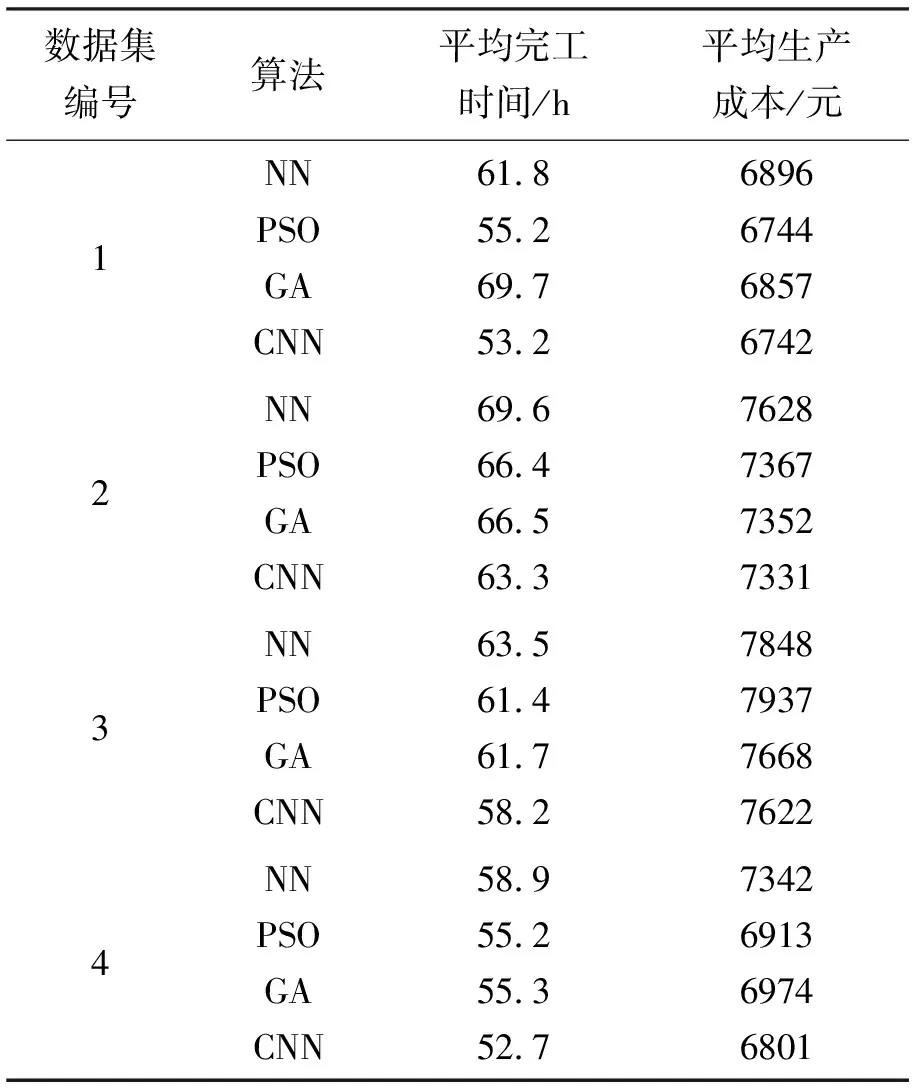

3.2 不同算法的优化性能

下面对常用的优化算法进行优化性能比较,分别采用神经网络(NN)算法[13]、粒子群(PSO)算法[14]、遗传算法(GA)[15]和卷积神经网络(CNN)算法方法对数据集1样本进行仿真。卷积核尺寸2*2,最大迭代次数200次,仿真结果见图3。

图3 不同算法的优化性能可视化(数据集1)

从图3可以清楚地得到4种算法对数据集1的完工时间和生产成本优化性能,其中CNN算法获得了最优的生产成本及完工时间,但是在获得最优生产成本约为6 200元的时候,却要耗费约86 h的生产时间,而在35 h内完工任务则需花费约8 800元的成本,故需要在两者进行折中选择,图中箭头所指的点即为平衡优化最佳点,最优完工时间约为53 h,成本约为6 600元。PSO算法获得的最佳点和CNN算法非常接近,两种算法对该算法的适用性较好,另外两种算法优化性能较差。

从表4可以得到,在数据集1的优化中,CNN算法和PSO算法性能接近,其他数据集中,CNN算法的平均完工时间和平均生产成本性能均优于其他3种算法,特别是在数据集3的生产成本优化方面,本文算法优势明显。

表4 不同算法的优化性能(4种数据集)

4 结束语

将物联网技术应用于智能车间生产流程监测,通过实时监测获得智能车间生产数据样本,采用卷积神经网络对生产数据进行训练,以最小完工时间和最小生产成本为目标,通过卷积神经网络不断迭代优化求解,可以获得最优完工时间和最优生产成本,通过二维可视化,可以方便找到完工时间和生产成本的平衡最优解,根据最优解值,调整生产过程中各要素分配和工艺环节调度。后续研究将对生产优化的实时性展开研究,在任务不断加入及任务轮动的情况下,提高生产流程优化目标的最优解求解效率。