选煤柔性空气室跳汰机气囊有限元分析

陈英华,崔 哲,郭永春,李海生,王光辉,匡亚莉

(1.中国矿业大学 化工学院,江苏 徐州 221116;2.煤炭加工与高效洁净利用教育部重点实验室,江苏 徐州 221116)

矿产资源是大自然给予人类的恩赐,是保障人类所需的物质基础。科技和工业的发展对矿物原料质量的要求越来越高,直接开采的原矿石往往达不到标准,需要将原矿进行选矿加工,由此逐步形成了内涵丰富的矿物加工工程学科。跳汰是该学科领域一种矿物加工处理的工艺方法[1-3],在强烈振动引起的垂直升降变速介质(水或空气)流中,使矿粒按密度差异进行分层和分离。该方法已被广泛应用于金属选矿、非金属选矿和废弃矿物回收利用等领域。跳汰工艺符合煤炭分选技术领域的技术要求,不但能够提高分选产能,还可以适应不同入料的分选需求,因此在选煤技术领域具有较好的发展前景[4-6]。

国内外选煤行业采用的多种类型的跳汰机[7],根据设备结构特点和水流运动的差异性,可以分为活塞跳汰机、隔膜跳汰机、空气脉动跳汰机、动筛跳汰机等,其中隔膜跳汰机和动筛跳汰机应用最为广泛。柔性空气室跳汰机是在上述机型基础上研制的新型跳汰机[8],具有向上水流均匀、高效节能、零污染气体排放和检修方便等特点,现已成为研究的热点。

气囊是柔性空气室跳汰机的关键部件,气囊在气体的作用下产生变形,是水流运动的主要动力来源,而水流运动又是实现颗粒分选的主要因素。工程实践经验表明,气囊工作过程中承受内部气体压力、外部水压的共同作用:进气过程中,气体压力一部分用于克服水的静压力,其余用于压差作用下的气囊膨胀变形;而排气过程中,随着气体压力逐渐降低,水流静压、动压均作用在气囊壁面,促使气囊受压变形。

有关气囊变形的技术研究,主要集中在汽车领域和军事领域。气囊在载荷作用下将会产生大变形,这类大变形问题的求解可以采用有限元方法。在汽车领域,李军[9]采用有限元方法,对新能源公交车底盘气囊支座进行了分析,提出了轻量化气囊支座设计方案。魏敏等[10]应用LS-DYNA有限元软件对气囊碰撞过程进行了模拟,结果真实可靠,可以在新产品研发中替代部分试验。施卢丹等[11]通过安全气囊有限元建模仿真,进行了碰撞模拟研究,对气囊排气泄漏过程进行了预测。卢礼华等[12]提出了帘式气囊仿真模型,用于解决汽车安全气囊的防碰撞问题,开展了气囊展开过程的数值模拟研究,对碰撞结果进行了综合评价。在军事领域,也具有一些成果积累。周仕明等[13]运用非线性有限元理论,对充气式自密封气囊进行了建模与分析,研究了气囊结构及密封性能的影响因素。程钢等[14]通过试验与有限元分析相结合的手段,对气囊压缩变形过程的力学性能进行了分析与研究。蒋寒等[15]对用于无人机回收的气囊进行了有限元模拟,研究了气囊减震特性及充气气囊过程参数对减震过程的影响,并开展了工程参数优化。李建阳等[16]运用有限元模拟,对空投缓冲气囊进行了修正计算,依据计算结果获得了最优解。

因此,有限元方法是求解气囊弹性体大变形问题的主要方法之一,能够借助有限元计算获得更加丰富的数据信息,客观评价气囊变形过程存在的技术问题。柔性空气室跳汰机气囊工作条件特殊,长期承受受压变形-压差膨胀-受压变形的交替载荷,极易产生疲劳损伤,造成气囊变形突变或壁面破裂等故障,缩短了停机检修的周期,导致生产成本增加;同时,气囊故障引发的紧急停车,严重影响生产的正常进行。因此,气囊的工作寿命是柔性空气室跳汰机工作稳定性的关键。为了确保跳汰机安全稳定运行,提高气囊的工作稳定性,延长维修维护周期,可以借助有限元分析方法对气囊膨胀变形过程的应力和应变进行分析,研究应力和应变的分布特征与规律,从而为提高气囊的工作寿命提供有益的技术参考。

1 柔性空气室跳汰机

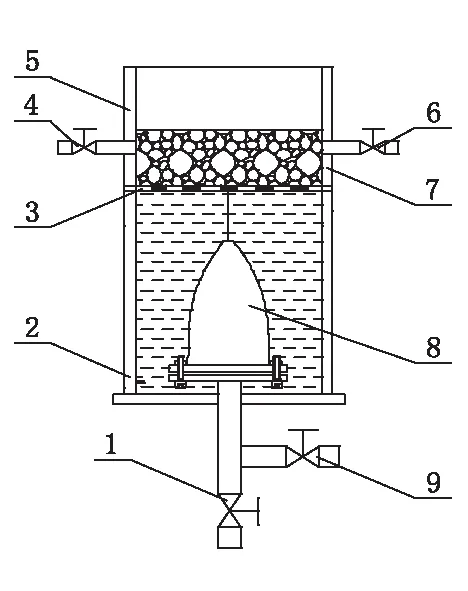

柔性空气室跳汰机如图1所示。该跳汰机主要包括上箱体、下箱体、进排水管道、进排气阀、固定床层、柔性气囊等零部件。将气囊固定安装在下箱体底部中心位置,两箱体中间位置安装固定床层。气囊在水压静压力作用下产生压缩变形。当进气阀打开,向气囊内供气,气囊内部压力逐渐升高,体积膨胀变形逐渐增大,将会推动水流向上运动,使固定床层上的颗粒产生脉动跳跃,依据颗粒密度不同而形成的重力差异,在下降过程中完成不同密度颗粒的分层,从而实现了颗粒分选过程。

1—进气口;2—下箱体;3—筛板;4—进水口;5—上箱体;6—排水口;7—颗粒;8—气囊;9—排气口

2 气囊模型

2.1 几何模型

研究采用的气囊如图2所示。其材料为合成橡胶,外形呈椭球型,容量为2.5 L,长度为206 mm,下部由M30×1.5的螺栓与管道进行连接,螺纹长度为49 mm。在未供气之前,气囊模型最大截面半径为66 mm,壁厚为5 mm,底部开孔半径为15 mm。对气囊三维模型进行网格划分,并利用ICEM软件对网格密度进行了重新修正,以满足气囊动态膨胀变化过程模拟的需要。采用软件对网格划分效果进行检查,以满足计算需要。

图2 气囊边界条件及其网格划分

2.2 边界条件

气囊变形是实现水流上升脉动的主要推动力,而变形是在气囊外壁面水压和内壁面气体压力共同作用下产生的。因此,气囊变形属于流固耦合计算问题,可以先依据流体边界条件确定气囊流场分布,再依据载荷变化情况求解气囊边界的应力和应变。

依据气囊的实际工作情况,对气囊边界条件进行设定。在气囊顶部和底部开孔处施加固定约束,使其不可自由运动。气囊完全淹没在水中,其四周以及顶部施加静水压力,考虑到气囊高度方向受到的静水压力会产生线性梯度变化,设置静水压力由顶部的2 500 Pa到底部逐渐增大至4 500 Pa。应用Mooney-Rivlin应变能函数描述气囊的工作性质,其参数C1=0.15 MPa,C2=0.018 MPa。

气囊内部界面全部设置成流固耦合面(Fluid Solid Interface),属于气体和气囊固体作用面。对流域模型而言,设置底部气体入口为压力入口条件(pressure-inlet),将气囊外壁面设定为流固耦合面,属于水和气囊固体作用面。确定瞬态耦合器、k-e湍流模型求解,在环境压力为101.325 kPa,进气压力为30 kPa,进气时间为0.234 s的条件下,对气囊模型内气体流场进行了数值计算,并以此为依据,再进行气囊应力和应变求解。

3 气囊应力分布

不同时间气囊应力分布如图3所示。

图3 不同时间气囊应力分布图

由图3可知,沿气囊中心轴向的表面应力分布不均匀,呈现梯度变化特征。气囊顶部、底部应力较低,而中间区域的应力较大。初始状态下,气囊边界受到水压静压力作用,没有进气之前均属于被压缩状态,壁面受到压应力作用。气体进入气囊后,将会充满气囊,并迅速到达一个平衡压力,此时如果气囊壁面静压力与气体压力相等,气囊将保持自然形状,此时气囊底部区域应力值高于顶部。随着进气时间的增加,气囊壁面应力值均有明显增加,应力分布差异较小。由于气囊顶部区域水压静压力最小,将会在顶部最先产生变形,呈现拉应力特征。随后,气体将会在气囊内产生流动并达到新的稳态。当气体压力增加时,由于气囊底部、顶部均被固定,气囊壁面不受固定约束,因此在边壁中间区域产生变形,变形后增加的容积将被进入的气体占据,直到进气结束,不再有气体补充,气囊变形才趋于稳定。因此,边壁中间区域承受的气体作用力最大,将会是最大应力位置。

气囊不同高度截面的应力变化规律如图4所示。

由图4可知,随着进气时间的增加,气体作用在气囊边壁上的作用力增强,各截面应力值增大。进气时间对应力影响最显著的是II-II截面,当进气时间从0.01 s提高到0.23 s时,应力值从34.7 kPa增加到134.8 kPa。进气时间0.1 s内的应力值变化最明显。

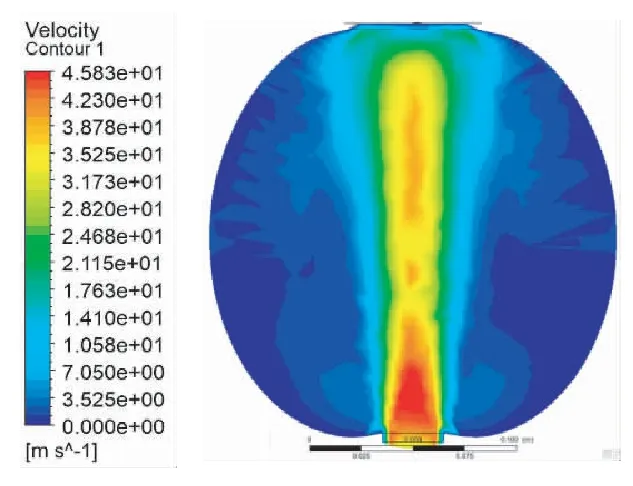

进气0.05 s时气囊内气体速度分布如图5所示。

图5 进气0.05 s时气囊内气体速度分布图

由图5可知,气囊内外存在压力差,气体从气囊底部进入后,流场形成了喷射特征,气体总是沿着气囊轴向方向运动到气囊顶部,再向四周扩散流动,最终达到平衡。随着气体压力的增加,气囊边界开始产生变形,气囊容积增加,入射气流快速向气囊四周边界运动,内部气体压力将重新建立平衡。考虑到气囊在水中的位置高度,其底部受到的水静压力高于顶部,因此对比图3—图5可知,靠近气囊顶部的I-I截面的应力值高于靠近底部的III-III截面,且更加稳定。

经多方研究比较,最终采用了明挖顺筑与盖挖逆筑的盆式开挖法施工。该施工方法以车站结构板在水平向的整体刚度取代水平支撑体系,主体结构采用逆作法施工,既减少了工程量,又节省了施工工期,同时还为土方开挖和材料运输提供了空旷空间。

4 气囊应变分布

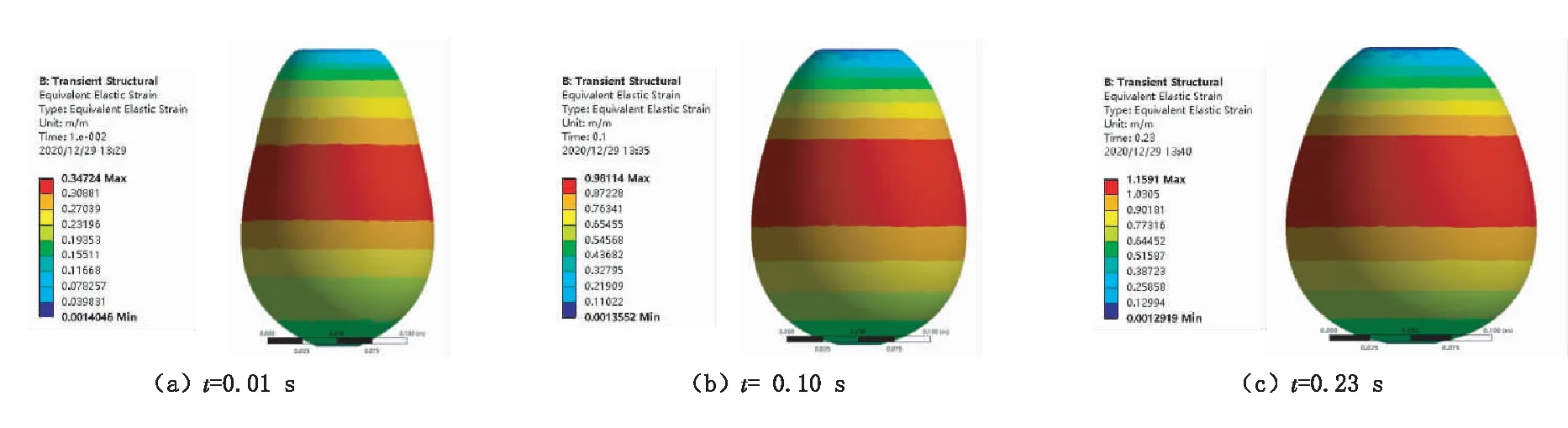

不同时间气囊应变如图6所示。

由图6可知,随着进气时间的增加,气囊应变逐渐增大。当进气时间从0.01 s增加到0.1 s时,最大应变由0.347增加到0.981;当进气时间为0.23 s时,最大应变为1.159,均位于气囊壁面的中间区域。

气囊壁面应变不均匀,但具有一定的规律性。在气囊顶部、底部区域,由于固定连接其表面形成应变较小。气体进入气囊后,首先到达气囊顶部位置,再往四周扩散,形成了气囊中心轴向的载荷梯度。由图6还可知,沿着轴向向上,应变值先增大后减小。由于气囊中间区域应力较高,将会形成较大的应变,也将成为气囊膨胀变形的最大区域。

图6 不同时间气囊应变图

气囊壁面两侧的应变变化规律如图7所示。

5 结论

(1)气囊壁面应力分布不均匀,沿中心轴向呈梯度变化特征,应力值先增加后减小。气囊壁面应力值与进气时间呈正比关系,进气时间在0.1 s内的应力变化最明显。应力值取决于气囊边界的压差载荷,囊体内气体流动、压力波动也将对应力分布产生重要影响。气囊顶部应力变化相对稳定,最大应力值130 kPa位于壁面中间区域。

(2)应力与应变具有相似的分布规律,表明气囊材质较为均匀;气囊应变与进气时间呈正比关系,最大应变1.159位于气囊壁面轴向方向Y=1.15 m处,这里是气囊最大变形位置,也是气囊易产生疲劳损伤的区域,是工作气囊安全检查的重要关注位置。气囊壁面两侧应变分布规律相同,数值接近,进气过程中气囊膨胀变形均匀且稳定。

(3)采用有限元方法开展气囊的工作状态分析,能够获得气囊瞬态的应力和应变分布特征,以了解气囊实时工作状态。在压差载荷作用下,气囊壁面中间区域应力值最大,是容易产生疲劳损伤的区域,为了确保气囊长周期安全稳定运行,在气囊设计和操作过程中应予以重点关注。