广西大新锰矿中厚矿体陡—缓倾斜交替区域开采方案实践

农军宁

(广西锡山矿业有限公司,广西 南宁 530022)

0 前 言

广西大新锰矿位于广西大新县下雷镇,大新锰矿为一大型锰矿床,井下采矿主要采用分段空场采矿法和浅孔留矿采矿法。在实际生产中发现,南部矿段局部受褶皱影响,矿体倾向出现变化,由上往下为上部陡倾斜南倾、中部倒转为缓倾斜北倾而后南倾、下部陡倾斜南倾。对采矿技术提高了要求,也给矿山安全生产带来了很大的困难。针对220中段南部陡倾斜矿体受多个断层褶皱影响引起矿体局部产状发生较大变化,展开了针对其采矿方法的研究和实践。

1 矿山地质概况

1.1 大新锰矿220中段36号采区

位于11号线和11a号线之间,该矿体为褶皱ZⅢ-11南翼,矿体走向约288(°)。矿体平均总厚度8.5 m,其中Ⅰ矿厚度2.1 m,品位20.55%;夹①厚度1.2 m,品位2.68%;Ⅱ矿厚度2.5~2.9 m,品位21.12%;夹②+Ⅲ矿厚度为1.5~2.6 m,品位17.66%;总平均地质品位16.69%,出矿品位约14.19%。

1.2 地质构造

此段褶皱较为发育,为陡—缓倾斜交替矿体,有多组小断层穿插,断距不大,断层接触的地方岩层较为破碎。

1.3 水文地质

坑道内岩石多潮湿,在多组裂隙斜交地段、岩层接触面常有滴水或渗水现象。

1.4 围岩分级

岩层硅质含量高,主要为硬质岩,受地质构造影响较为严重,有少量断层,节理发育,有层状软弱面夹层(如夹①的薄层状构造,泥质夹层等),产状及组合关系尚不产生滑动;层状为薄层至中厚层,层间结合一般,含泥质岩则结合差,多有分离现象;或为硬、软质岩石混层,呈块、碎石状镶嵌结构,暴露时间长,可能会出现局部小坍塌,侧壁稳定,层结合差的平缓岩层,顶板易塌落,为Ⅱ、Ⅲ级围岩,掘进过程须加强顶板管理,视实际情况有必要采取锚杆或锚杆+锚网进行支护[1]。

2 开采技术条件

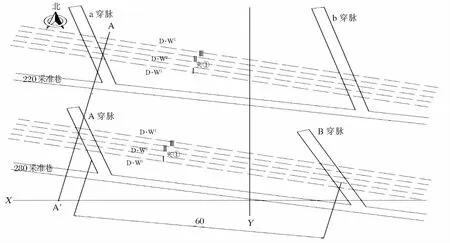

大新锰矿南部矿段36号南矿房位于220中段矿体南部,在37号和36号天井之间,采幅高度50 m,东西走向。有多条断层从采场中间斜穿而过,使得采场东西两端矿体厚度和倾角变化较大。断层以西,矿体靠近断层较厚、远离断层较薄;断层以东,下部较薄而上部厚。受断层的影响,矿体倾角复杂多变,下部陡为70(°)~85(°),中部缓为20(°),上部陡。采场受断层、滑面层等地质构造的影响,在回采过程中易产生片帮冒顶现象,采矿工作安全受到严重影响。220~280 m中段符合平面图见图1。

图1 220~280 m中段符合平面

矿体上盘为硅质泥岩,下盘为灰岩,矿石松散系数为1.5。矿石体重3.1 t/m3,岩石体重2.7 t/m3。矿石硬度系数f为8~12,矿岩工程地质条件为中等稳固。

3 采矿方法的确定

1)浅孔留矿法

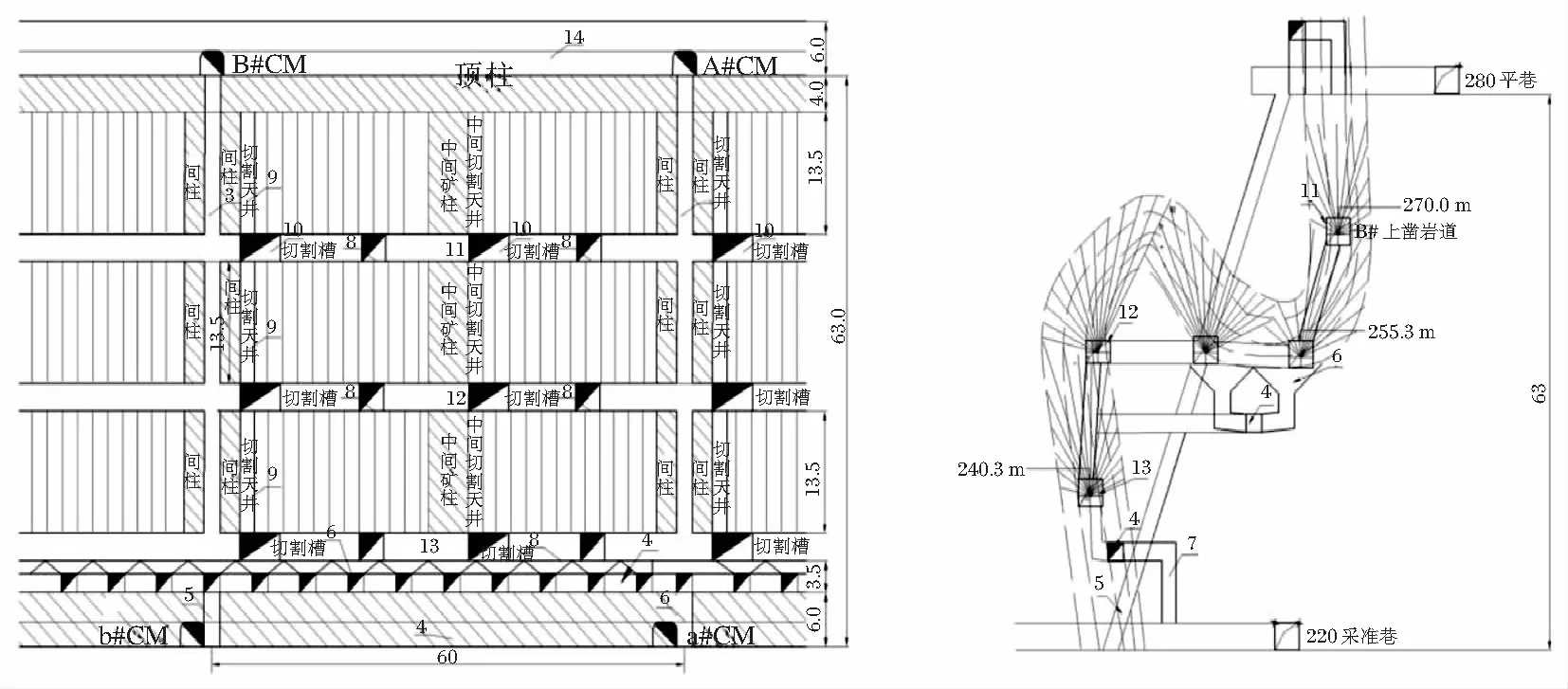

1 220中段采准巷;2 a号人行天井;3 b号人行天井;4 电耙道、铲运道;5 放矿溜井;6 放矿漏斗;7 人行井;8 探矿巷9 切割开井;10 切割槽;11 上层凿岩道;12 中层凿岩道;13 下层凿岩道;14 280水平回风平巷

需要劳动量较大,工作条件比较恶劣,凿岩爆破频繁,采场宽度大,敲帮问顶工作繁重,安全系数低。把崩下矿石当作工作平台,放矿上下配合要求高,矿石内的空隙,不均匀放矿,浮石都可能引发问题,会带来较大的风险。

2)中深孔留矿法

中深孔留矿法集合了阶段空场法和留矿法的特点。崩下矿石不是作为工作平台,而是留在采场用来支承上下盘围岩。这种方法比起浅孔留矿法大大提高生产能力,减少人员进入采场作业的安全隐患。

根据该矿段的地质特征及安全条件方面,中深孔矿留矿法更为安全可靠。由此采用中深孔留矿法。

具体布置见图2[2]。

3.1 采矿方法参数

1)上部陡倾斜矿体和中部缓倾斜矿体为一个采场单元。采场要素:人行通风天井、切割天井、上分层凿岩道、中分层南北凿岩道、电耙道、漏斗喇叭口[3]。采场参数:长60 m、陡倾斜段宽9.2 m、高30 m,缓倾斜段款20 m,高9.2 m。凿岩道分段高15 m,间柱7 m,顶柱10 m(含上中段底柱6 m),无底柱。

2)下部陡倾斜矿体为一个采场单元。采场要素:人行通风天井、切割天井、上下分层凿岩道、电耙道(铲运机道)、漏斗喇叭口(出矿进路)。采场参数:长60 m、宽9.2 m、高30 m。凿岩道分段高15 m,间柱7 m,无顶柱,底柱6 m。

3.2 采准切割工艺

采用反井钻掘进两侧人行通风天井,在天井中采用Y-28气退凿岩钻机掘进联络道(探矿道)到达矿体,探明中部缓倾斜矿体后,确定上采场底部结构位置,掘进底部结构和凿岩分段。在采场端部和中部分别掘进切割天井及底部拉槽。

3.3 凿岩爆破工艺

在凿岩道内,由上至下采用YGZ-90型钻机施工排面垂直的上向扇形中深孔,中深孔孔底距1.8 m,排距1.7 m,切割槽(排面垂直的上向平行孔)孔底距和排距按0.5~0.7系数调整。采用BQF-100型装药器装硝铵粉状炸药,以切割天井为自由面,底部拉槽为补偿空间。采用20 m长导爆管和毫秒雷管引爆,塑料导爆索传爆,双回路起爆,每孔装2发雷管。

3.4 回采顺序

先回采上部采场,上部采场回采结束后,回采下部采场。由西往东回采。

3.5 采场通风

新鲜风流由下中段采准运输巷经人行通风天井进入矿房,冲刷采场后,污风经上中段回风巷道进入主回风道,由主扇风机抽出地表[4]。

3.6 出矿工艺

上部采场崩落的矿石在底部结构由电耙耙至溜矿井中,下部采场矿石由电耙或铲运机运至溜井中,在220 m中段经振动放矿机装入矿车运走。每次爆破出矿约为爆破量的33%,剩余矿石留作缓冲层和填充层,支撑顶底板围岩。爆破完毕后,统一出矿。

4 存在问题和改进方向

1)存在问题:①采切工程量大,采切比大;②机械化程度低,工人劳动强度大;③上部底部结构对应的缓倾斜矿体采空区跨度大,围岩容易冒落,造成贫化率高;④矿柱留设过多,回采率偏低;⑤爆破次数多,频繁爆破振动对顶板围岩扰动大,容易冒落,废石混入率高。

2)改进方向:①上部底部结构可考虑采用铲运机出矿底部结构,提高机械化水平;②缓倾斜段采用胶结充填采矿法,减少贫化和损失;③探讨通过调整爆破参数,增加一次爆破量,减少爆破次数,以达到保护围岩的目的。

5 生产应用

将采场划分为独立的两部分,以减少矿房的暴露面积消除因矿房暴露面积过大而带来的安全隐患。中间留置临时矿壁,可以减缓上盘围岩垮塌。在下盘岩石中布置电耙道底部出矿结构,使得放矿漏斗能够按照实际矿体界线的变化掘进满足放矿需要,降低放矿过程中的损失和贫化。在220中段37号采区南应用此方法,解决了回采作业中存在的安全问题。

6 结 语

缓倾斜交替区域回采方案减少了矿房回采过程中的安全隐患,解决了类似矿体的回采问题;最大限度的降低了矿石的损失和贫化;通过矿产资源的合理利用和有效手段,进而达到安全高效的目的,为企业提升了矿山的经济效益。通过实践回采此方案是切实可行的,不仅具有广泛的实用性和应用性,同时也针对类似的生产设计条件下选择与之相适用的方法积累了宝贵经验。