连续面曝光石墨烯-树脂复合材料三维打印

蒋 进,张广明,林荣会

(青岛理工大学山东省增材制造工程技术研究中心,山东青岛 266520)

自从石墨烯从天然石墨中分离出来,它就以二维纳米材料的形式引起了学术界以及工业界的极大兴趣。石墨烯中的碳原子具有sp2杂化轨道,晶格结构呈现蜂窝形状,被赋予了优异的光学性能、机械性能、导热性能以及相当高的载流子迁移率和较大的比表面积,因此以石墨烯作为添加物制备性能优异的复合材料具有非常重要的意义。根据基体材料的不同,可将这些复合材料分为石墨烯-陶瓷复合材料、石墨烯-金属复合材料、石墨烯-聚合物复合材料[1-5]。其中石墨烯-聚合物复合材料的传统成型工艺有手糊成型、模压成型、热压罐成型、挤拉成型、缠绕成型等。虽然这些工艺在现有生产中占有一席之地,但是存在非常明显的缺点: 手糊成型工艺的生产效率低,劳动强度大; 模型工艺的设备投资大,产品截面受限; 缠绕成型工艺的投资大,技术要求高。同时,上述工艺都不适用于复杂的三维结构,限制了石墨烯-聚合物复合材料的广泛应用[6-8]。

鉴于上述传统方法的一系列缺点,越来越多的研究人员将三维(3D)打印与石墨烯-聚合物复合材料结合在一起。主要工艺有选区激光烧结(selected laser sintering,SLS)、立体光固化成形(stereo litho-graphy apparatus,SLA)、数字光处理(digital light processing,DLP)、熔丝沉积成形(fused deposition modeling,FDM)、墨水直写(direct ink writing,DIW)、3D打印(three-dimensional printing,3DP)[9-10]。在石墨烯-聚合物复合材料的光固化3D打印领域,科研人员主要使用SLA、DLP技术。Lin等[11]利用SLA技术打印石墨烯质量分数为0.2%的石墨烯-树脂复合材料,拉伸强度与伸长率分别提高了48%、13%。Zuo等[12]利用DLP技术制得石墨烯-羰基铁粉(CIP)-聚甲基丙烯酸甲酯(PMMA)纳米复合材料,得到了所需的优异的微波吸收性能。上述方法都是基于传统的SLA、DLP技术实现打印的,目前针对复合材料的连续打印鲜有报道。

本文中提出连续面曝光石墨烯-聚合物复合材料的3D打印工艺,以解决现有光固化复合材料3D打印技术存在的分层严重的问题,并改善成型件的表面形貌。

1 基本原理与工艺流程

1.1 基本原理

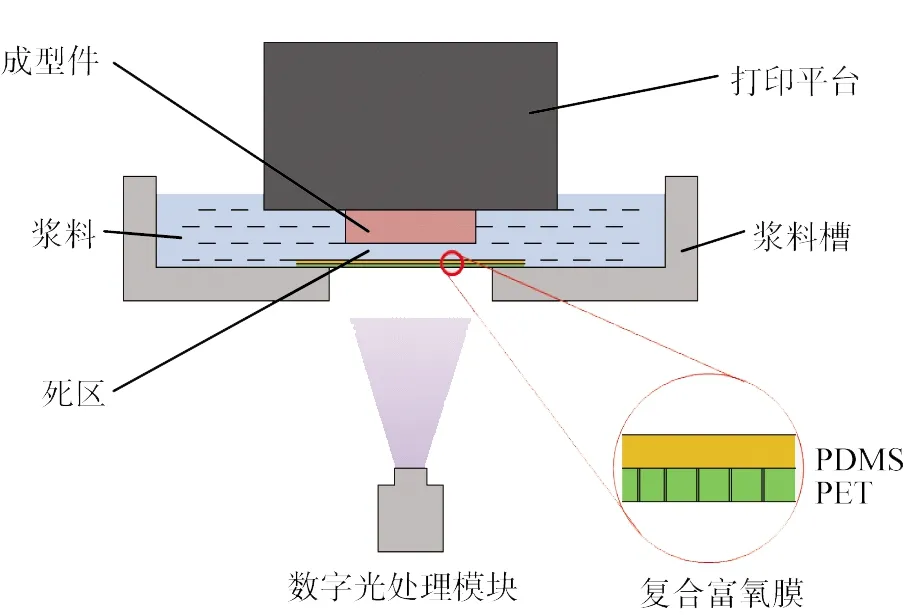

本文中提出的连续面曝光石墨烯-树脂复合材料3D打印工艺原理如图1所示。该工艺充分利用光敏树脂自身氧阻聚的特点。氧阻聚效应在光敏树脂中的存在使得成型件与打印窗口之间形成不固化的区域,称为死区。死区的存在使得成型件与打印窗口之间不会出现黏连现象,从而可以实现连续打印过程,最终达到改善成型件表面形貌以及提高打印效率的目的[13]。

PET—聚对苯二甲酸乙二醇酯;PDMS—聚二甲基硅氧烷。图1 连续面曝光石墨烯-树脂复合材料三维打印工艺原理

光敏树脂最主要的成分是光引发剂以及单体或预聚物。在受到外界光能的作用时,光引发剂分子从基态跃迁至活跃的激发态,此时会产生一定数量的活性碎片,可以引发单体或预聚物发生聚合反应,具体表现为光敏树脂的固化。其中活性碎片的种类有自由基、阳离子、阴离子,相对应地,光敏树脂分为自由基型光敏树脂、阳离子型光敏树脂、阴离子型光敏树脂。

物质的基态一般是单线态,但是存在例外,比如氧分子的基态就是三线态,有2个自旋方向相同的未成对电子,可以认为氧分子是双自由基。在高含氧量的光敏树脂的固化过程中,氧分子的2个自由基不仅不会促进单体或预聚物的聚合,而且还会与光引发剂跃迁产生的活性碎片发生聚合反应,消耗活性碎片,并且这种消耗速度远大于单体或预聚物的聚合速度。

活性自由基引发单体聚合的反应式为

R·+CH2=CXY→R—CH2—C·XY+单体→聚合物,

式中:R·为活性碎片;X、Y为不同的预聚物。

活性自由基与氧分子加成的反应式为

R·+O2→R—O—O·,

R—CH2—C·XY+O2→R—CH2—CXY—O—O·,

式中R—O—O·为过氧自由基。

光敏树脂中氧分子与活性碎片快速结合现象会导致其中的单体或预聚物无法充分聚合,状态表现为黏度轻微变大,但远没有达到固化状态。这种现象称为氧阻聚效应。

由图1可知,在打印过程中,空气中的氧分子透过复合富氧膜进入浆料槽中的浆料,并且氧含量随着与复合富氧膜距离的增大而减小。此时,靠近复合富氧膜的浆料在吸收外界光能时会因高含氧量而产生氧阻聚效应形成死区,因此打印时不需要剥离操作,从而真正实现了连续打印,并且在理论上,成型件的表面精度可以达到无限细腻。

1.2 工艺流程

连续面曝光石墨烯-树脂复合材料3D打印工艺流程如下。

1)打印模型准备。首先将3D图形以STL文件格式导入切片软件,在考虑打印时长、浆料可固化厚度、精度要求等因素后,对模型进行尽可能薄地分层切片;然后将切片所得数据制作成视频文件,并导入数字光处理模块。

2)复合浆料制备。将一定比例的树脂与石墨烯进行球磨混合,磨机转速为500 r/min,研磨时间为12 h,每1 h暂停10 min;然后进行真空除泡2 h,得到所需的复合浆料。

3)连续面曝光3D打印。首先将打印平台缓慢浸入浆料(过快容易产生气泡),直至打印平台与复合富氧膜的距离略大于死区厚度;然后利用数字光处理模块将制得的视频图像投影到浆料,同时,打印平台以一定的速度上升。此时,受到紫外光辐照后固化的成型件随着打印平台的上升而不断上升。成型件上升留出的空隙被四周的浆料迅速填充,整个过程一直处于连续状态。在最终视频播放完成的同时,将石墨烯-树脂复合材料成型件完整地从浆料中“拖”出。

4)打印后处理。打印完成后,取下并清理成型件,并进行二次固化。光-热双重固化树脂热固化参数如下:真空环境。加热速率为1 ℃/min,加热至100 ℃,保温1 h;再加热至150 ℃,保温1 h;继续加热至180 ℃,保温1 h,自然冷却至室温。

2 试验

2.1 试验装置

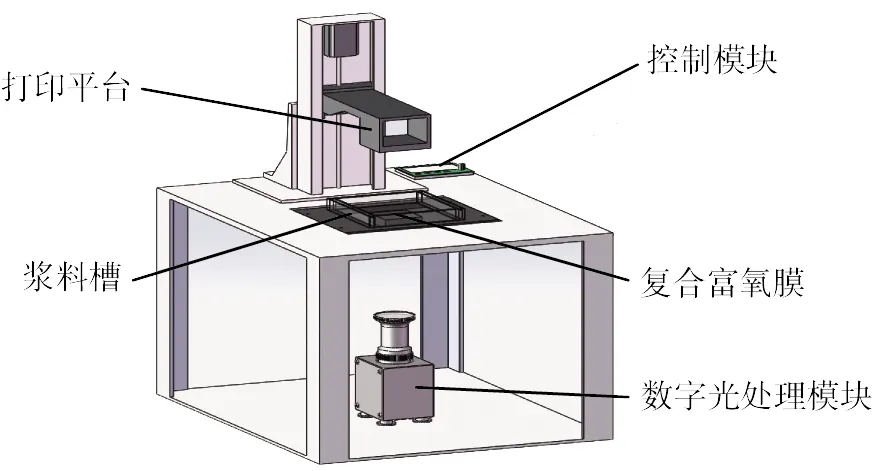

连续面曝光石墨烯-树脂复合材料3D打印试验装置如图2所示,主要包括控制模块、打印平台、浆料槽、复合富氧膜、数字光处理模块等。控制模块用来设置打印平台的Z向移动参数速度和位移;数字光处理模块是具有高分辨率并且可以调节光源亮度的DLP投影光机,投射光波长为405 nm,光源最大功率为800 mW;复合富氧膜由支撑层和低表面能层2个部分组成,支撑层选用微孔聚对苯二甲酸乙二醇酯(polyethylene terephthalate,PET)膜来保证支撑强度和一定的透氧性,低表面能层选用聚二甲基硅氧烷(polydimethylsiloxane,PDMS)防止黏附,从而保证浆料的填充,二者通过高速旋涂方法进行结合,形成复合富氧膜。

图2 连续面曝光石墨烯-树脂复合材料三维打印试验装置

2.2 试验材料

试验材料包括: 光-热双重固化树脂,黏度为300 mPa·s,中国科学院兰州化学物理研究所; 多层石墨烯,使用工业级多层粉末,片层直径为10~50 μm,片层厚度为3.4~7 nm,江苏省苏州碳丰石墨烯科技有限公司; 微孔PET膜,孔径为0.45 μm,膜厚约为20 μm,北京海成世洁过滤器材有限公司。

3 结果与讨论

3.1 工艺参数对连续面曝光3D打印过程的影响

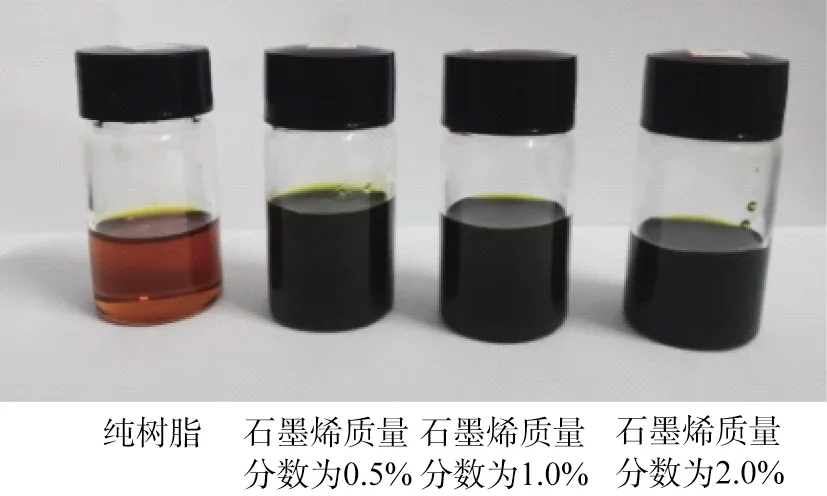

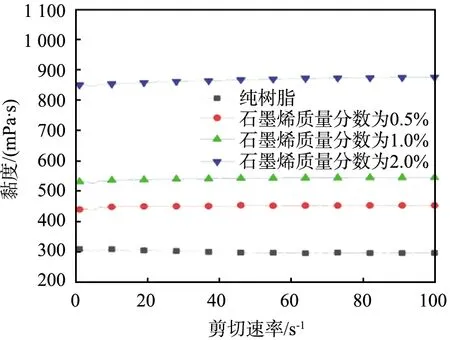

对于连续面曝光3D打印,影响打印过程的主要参数有浆料流变性能、死区厚度、光照强度、打印速度。本文中使用的连续面曝光3D打印工艺可以实现连续打印,这是由于随着打印平台的上升,成型部分留出的空隙迅速被周围的浆料填充,因此浆料流变性能直接影响最大打印速度、死区厚度以及光照强度的选择。不同石墨烯含量的石墨烯-树脂复合浆料及其对应的流变性能如图3所示。由图可知,随着石墨烯含量的增大,复合浆料的黏度增大,即流变性能变差,当石墨烯质量分数为2.0%时,黏度达到最大,为865.4 mPa·s。

图4所示为打印成功与打印失败的结果对比。当流变性能较差时,已经固化的成型件上升留出的空隙不能及时被周围的浆料填充,打印的成型件出现中间残缺的现象(见图4(b)),或者在打印过程中有2层未连接,具体表现为在打印平台和复合富氧膜上各粘有一个小薄片(见4(c)),这些情况可以采取减小打印速度和增大死区厚度的措施进行解决。

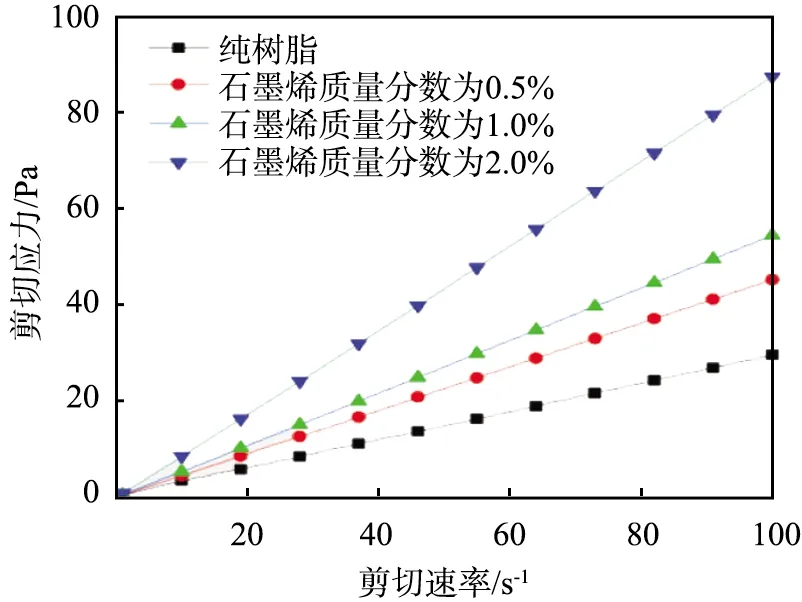

1)减小打印速度。较差的流变性能需要牺牲打印速度,从而给浆料填充预留足够的时间。由图3可知,石墨烯含量越大,石墨烯-树脂复合浆料的流变性能越差,因此为了保证能够成功打印,打印速度也越来越小,如表1所示。特别地,如果打印速度减至最小仍然不能填充完全,即为打印失败。其中限制打印纯树脂的速度小于200 mm/h,原因是打印过快带来的热量会大幅加速复合富氧膜的老化。

(a)复合浆料

(b)剪切速率与黏度的关系

(c)剪切速率与剪切应力的关系图3 不同石墨烯含量的石墨烯-树脂复合浆料 及其对应的流变性能

(a)打印成功件 (b)打印失败件1 (c)打印失败件2图4 打印成功与打印失败的结果对比

表1 不同石墨烯含量复合浆料对应打印速度

2)增大死区厚度。已知死区的存在是连续打印的必要条件,并且由图1可知,死区厚度的增大显然更有利于浆料的填充,从而更容易打印成功。死区厚度h为

(1)

式中:C为常数;φ0为单位时间单位面积投影光源透射的光通量;α为光引发剂的浓度与紫外光吸收率的乘积;D为光敏树脂的光敏特性。根据式(1),在石墨烯-树脂复合浆料中,光照强度与死区厚度呈负相关[14],另外根据氧阻聚效应概念,氧分子浓度与死区厚度呈正相关。

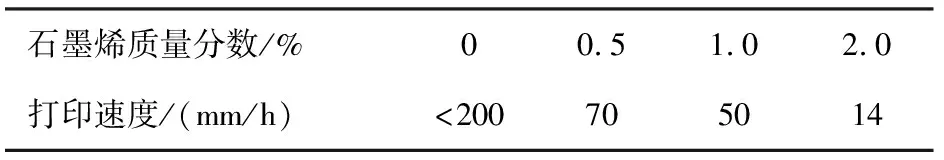

本文中的复合富氧膜是在多孔PET膜上旋涂PDMS制得的。PET膜的孔径与PDMS的厚度直接影响浆料中氧含量,进而影响死区厚度。在孔径分别为0.22、0.45 μm的多孔PET膜上分别旋涂厚度为20、50、80 μm的PDMS制备不同的复合富氧膜,将DLP投影光机的光通量调至200 μm进行死区厚度的测量与比较,结果如图5所示。由图可以看出,孔径为0.45 μm的多孔PET膜上旋涂厚度为20 μm的PDMS制得的复合富氧膜对应死区厚度最大,为78 μm,最利于浆料的填充。

图5 死区厚度与聚对苯二甲酸乙二醇酯(PET) 膜孔径、聚二甲基硅氧烷(PDMS)厚度的关系

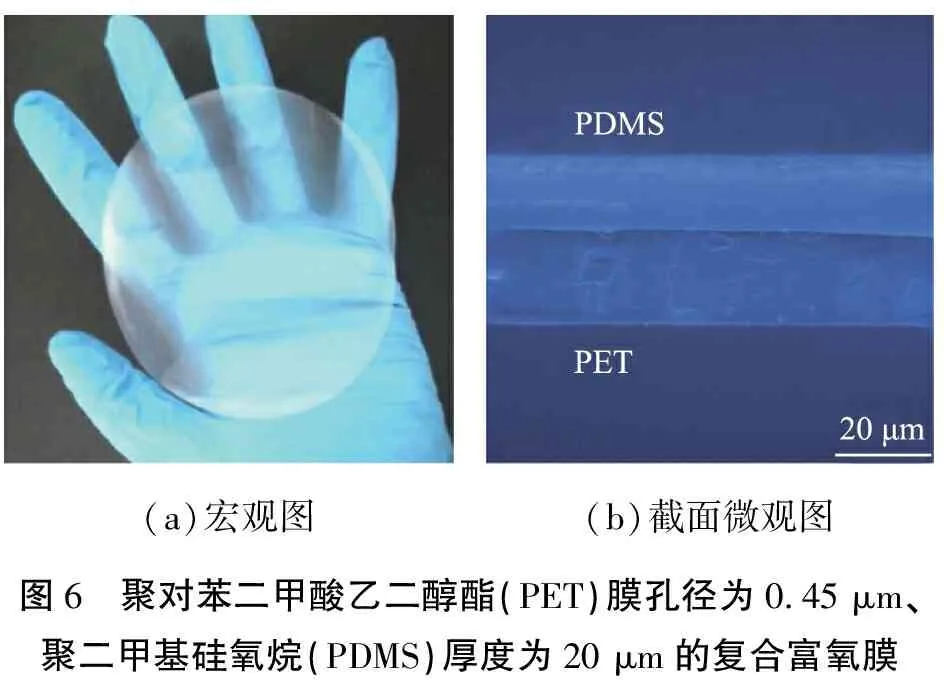

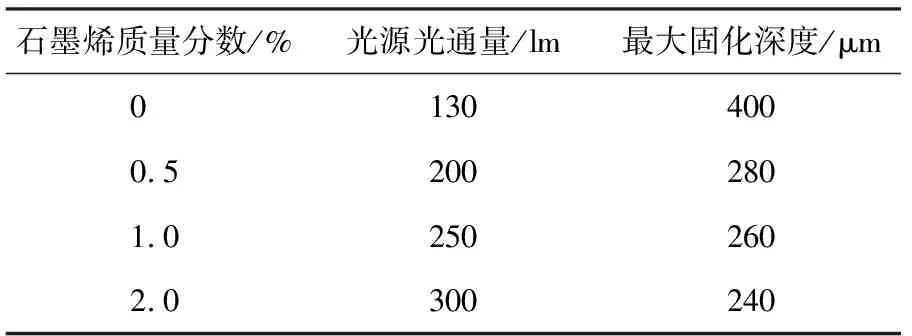

PET膜孔径为0.45 μm、PDMS厚度为20 μm的复合富氧膜如图6所示。由式(1)可得,光照强度与死区厚度呈负相关,利用该复合富氧膜进行连续面曝光3D打印,理论上光照强度越小,死区厚度越大,更有利于浆料填充;但是由图3(a)可知,石墨烯-树脂复合浆料有较好的吸光能力,因此需要足够的光照强度才可以穿透死区对浆料进行固化,最终使成型件黏连在打印平台上。最终利用复合富氧膜多次打印尝试,得出打印不同浆料时最佳光照强度对应的光源亮度与最大固化深度,如表2所示。

(a)宏观图(b)截面微观图图6 聚对苯二甲酸乙二醇酯(PET)膜孔径为0.45 μm、聚二甲基硅氧烷(PDMS)厚度为20 μm的复合富氧膜

表2 打印不同浆料时最佳光照强度对应的光源亮度与最大固化深度

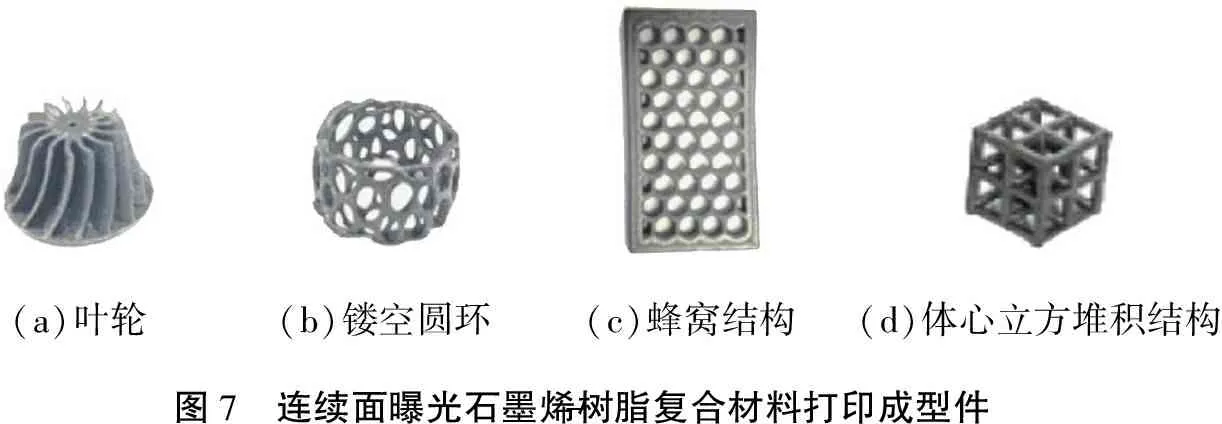

根据上述工艺参数与打印过程的关系的研究,可以得到不同石墨烯含量的复合浆料与打印光源亮度和打印速度的关系,以及最适合本文中所用浆料的复合富氧膜的组成部分。针对石墨烯质量分数为2.0%的浆料,选择最合适的工艺参数进行打印,即在孔径为0.45 μm的PET多孔膜上旋涂厚度为20 μm的PDMS制备复合富氧膜,连续面曝光打印的光源光通量为300 lm,打印速度为14 mm/h,打印成型件如图7所示。

(a)叶轮(b)镂空圆环(c)蜂窝结构(d)体心立方堆积结构图7 连续面曝光石墨烯-树脂复合材料打印成型件

3.2 连续面曝光3D打印成型件性能

轻质且坚固的材料在科学研究以及工业应用中有广泛需求,其中复合材料备受期望。相对于纯树脂材料,石墨烯-树脂复合材料在力学性能上有显著改善,并且因石墨烯的加入而带来的导电性能也赋予这种材料更多的应用场景。随着复合材料中石墨烯含量的增大,力学性能的改善更显著,导电性能更好。

3.2.1 表面形貌

本文中提出的连续面曝光工艺对现有的光固化复合材料打印进行了表面形貌的优化,连续打印可以大幅提高材料表面细腻程度。针对纯树脂材料,DLP工艺成型件[15]与连续面曝光工艺成型件侧面对比如图8所示。在DLP工艺中,每层厚度为170 μm,连续面曝光工艺的每层厚度为50 μm。从图中可以看出,DLP工艺制得的成型件有明显的层间界线,而连续面曝光工艺制得的成型件在光学显微镜下无明显层间界线,因此连续面曝光工艺在表面形貌上有明显的优势,最终可以改善由表面形貌差带来的性能上的不足。

(b)连续面曝光工艺图8 不同工艺制得成型件侧面图

3.2.2 微观结构

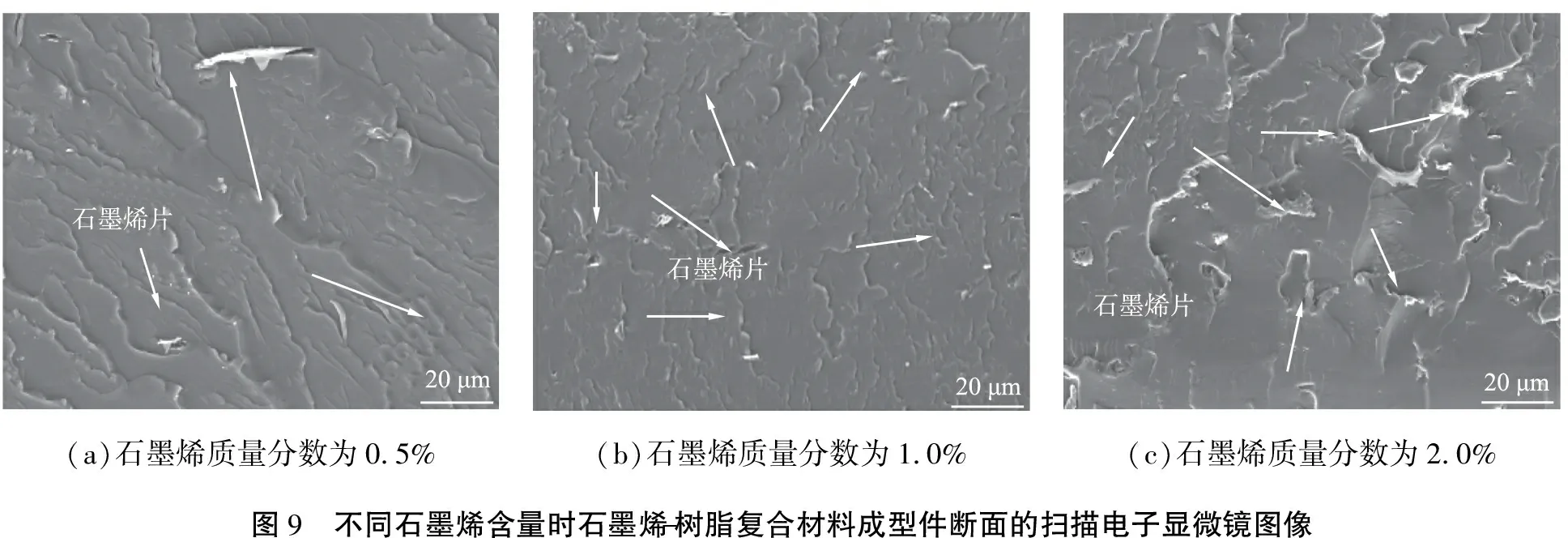

采用扫描电子显微镜(SEM)观察不同石墨烯含量时石墨烯-树脂复合材料成型件的断面,结果如图9所示。从图中可以看出,石墨烯在树脂基体中呈现均匀分散,并且随着石墨烯含量的增大,石墨烯片的分布更加密集。以上这些现象都可以在后续对石墨烯-树脂复合材料力学性能与电学性能的讨论中直接体现。

(a)石墨烯质量分数为0.5%(b)石墨烯质量分数为1.0%(c)石墨烯质量分数为2.0%图9 不同石墨烯含量时石墨烯-树脂复合材料成型件断面的扫描电子显微镜图像

3.2.3 力学性能

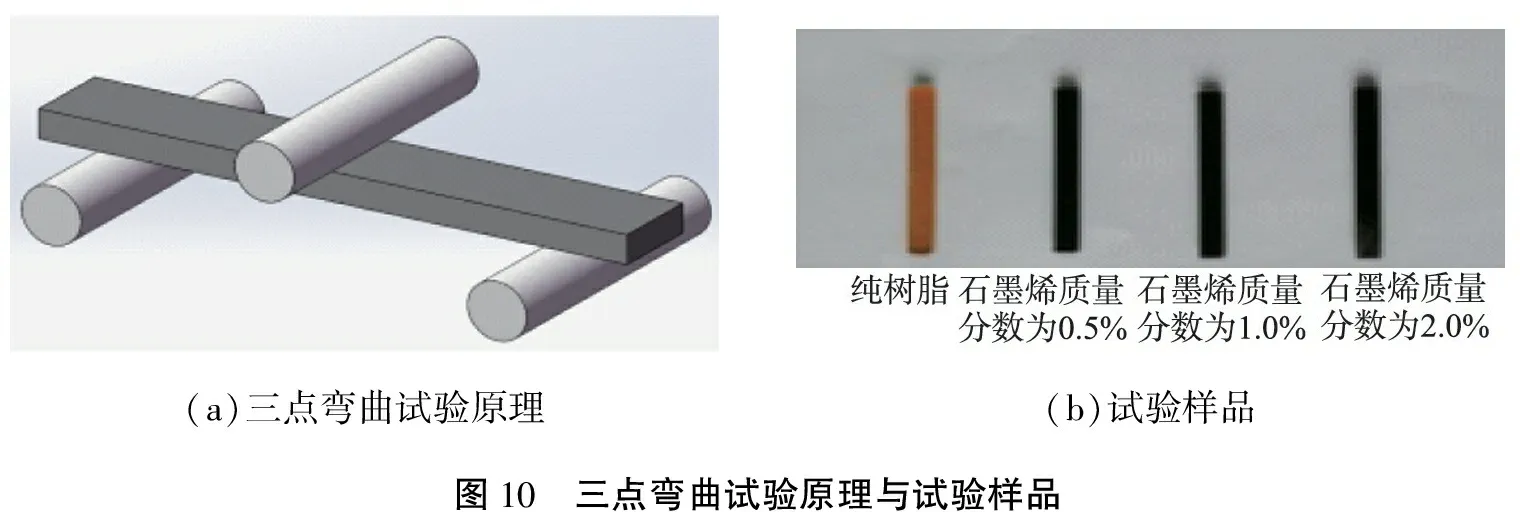

为了研究石墨烯-树脂复合材料的力学性能,包括对纯树脂材料力学性能的提升程度以及石墨烯含量改变对力学性能的影响,进行三点弯曲试验,试验机压头下移的速度为0.5 mm/min,三点弯曲试验原理如图10(a)所示,不同石墨烯含量时石墨烯-树脂复合材料的成型件如图10(b)所示。试验样品由连续面曝光3D打印工艺制备,样品的尺寸为40 mm×4 mm×2 mm(长度×宽度×厚度)。

(a)三点弯曲试验原理(b)试验样品图10 三点弯曲试验原理与试验样品

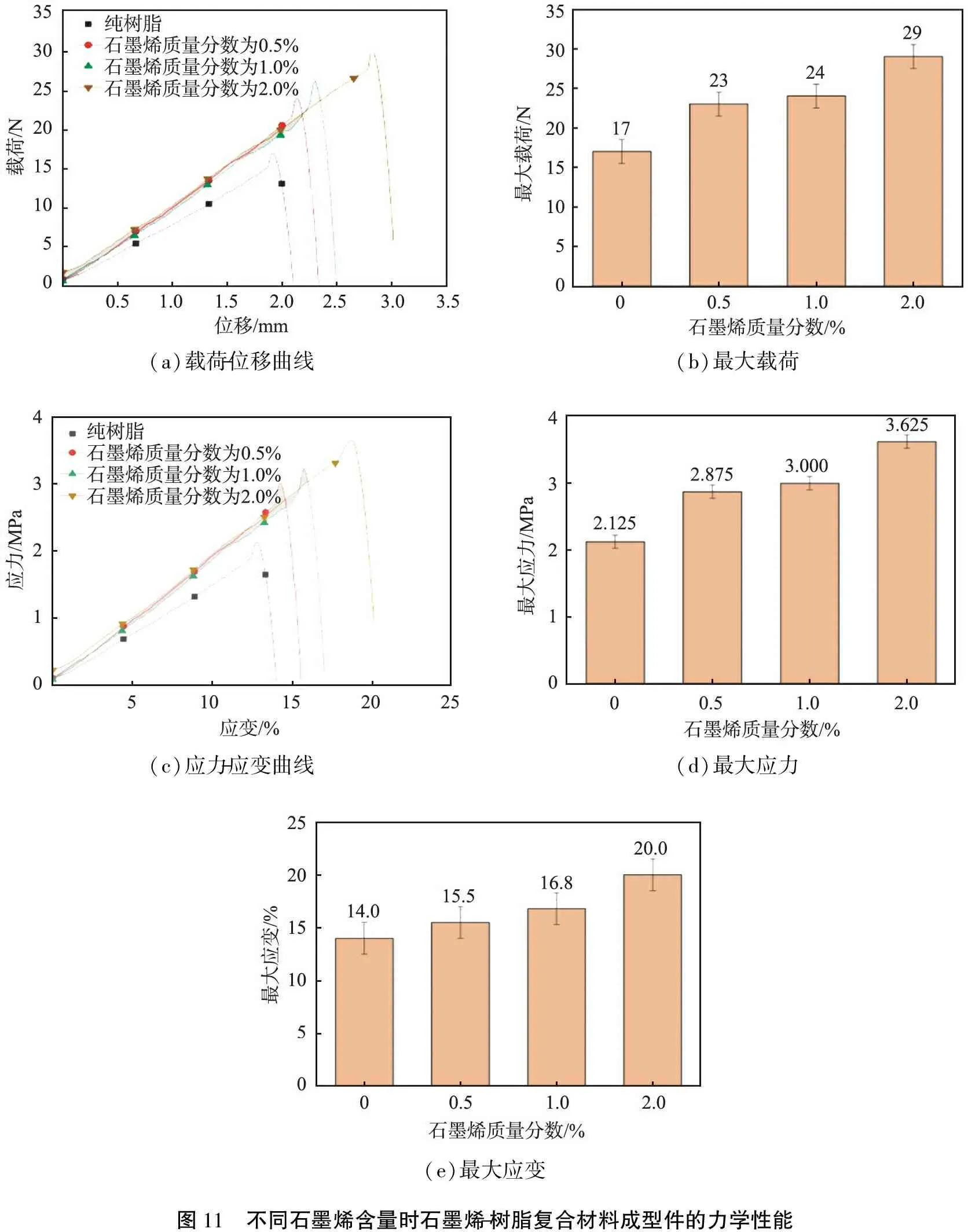

经过测试,得出试验样品在三点弯曲试验后的力学性能,如图11所示。由图可知,随着石墨烯含量在成型件中的增大,试验最大载荷、成型件抗弯强度、最大应变均增大,在石墨烯质量分数为2.0%时达到最大,最大值分别为29 N、3.625 MPa、20%,与纯树脂成型件相比,分别提高了71%、71%、43%。

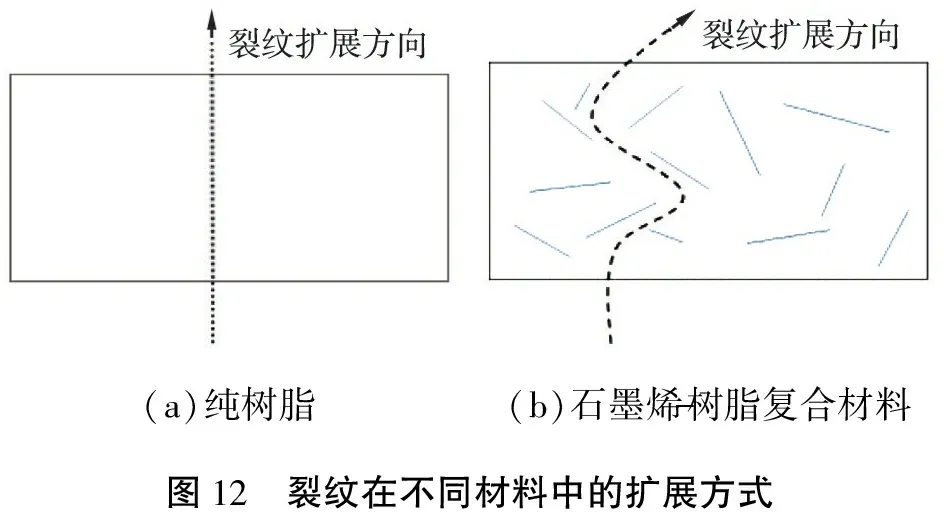

石墨烯增强相的加入大幅提高和改善了材料的强度与韧性。首先,当复合材料受到外力作用时,外力通过连接的氢键由树脂基体传递到石墨烯增强体。由于石墨烯具有良好的力学性能,因此可以充分吸收外来的能量,使得复合材料能够具有更好的抵抗能力,即裂纹萌生的可能性大幅降低。此外,当裂纹产生后进行扩展时,由于复合材料中石墨烯增强体具有优异的力学性能,因此迫使裂纹扩展方向发生改变,消耗更多的能量。裂纹在不同材料中的扩展方式如图12所示。

3.2.4 电学性能

为了研究不同石墨烯含量对石墨烯-树脂复合材料电学性能的影响,对图10(b)所示的复合材料样品进行电阻测量。测试部分尺寸为10 mm×4 mm×2 mm(长度×宽度×厚度)。电阻率ρ为

(2)

式中:S为样品横截面积;R为样品测量电阻;L为样品长度。

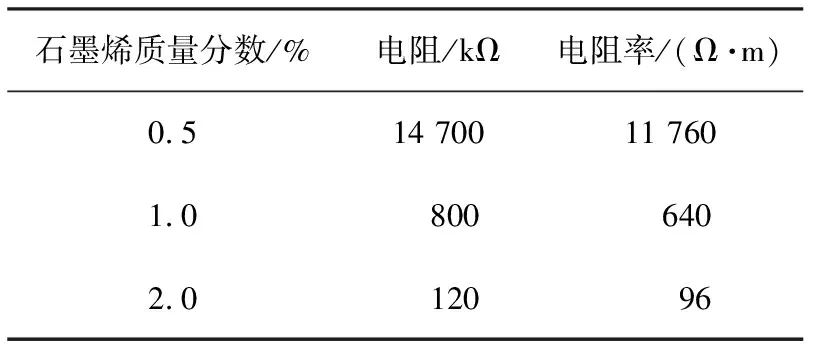

表3所示为不同石墨烯含量时石墨烯-树脂复合材料的电阻与电阻率。由表可知,复合材料中石墨烯含量越大,其导电性能越优异。当石墨烯质量分数达到2.0%时,石墨烯-树脂复合材料的导电性能最好,电阻为120 kΩ,电阻率为96 Ω·m。良好的

(a)载荷-位移曲线(b)最大载荷(c)应力-应变曲线(d)最大应力(e)最大应变图11 不同石墨烯含量时石墨烯-树脂复合材料成型件的力学性能

(a)纯树脂(b)石墨烯-树脂复合材料图12 裂纹在不同材料中的扩展方式

导电性能主要得益于石墨烯本身优异的导电性能,并且随着石墨烯含量的增大,电子迁移速率增大,直接导致导电性能越来越好。

表3 不同石墨烯含量时石墨烯-树脂复合材料的电阻与电阻率

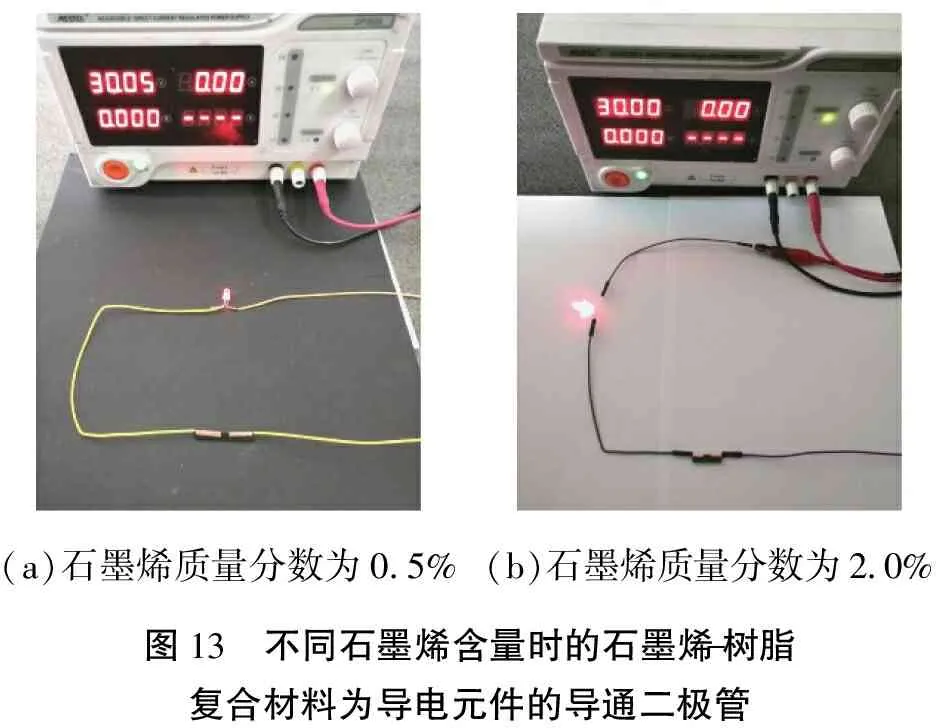

图13所示为以石墨烯质量分数分别为0.5%、2.0%的石墨烯-树脂复合材料成型件作为导电元件的导通二极管。从图中可以看出,在直流电压为30 V时,连接石墨烯质量分数为2.0%的复合材料成型件的二极管更亮,直观地表明导电性能得到了改善。

(a)石墨烯质量分数为0.5%(b)石墨烯质量分数为2.0%图13 不同石墨烯含量时的石墨烯-树脂复合材料为导电元件的导通二极管

4 结论

为了解决光固化复合材料三维打印存在的Z向分层问题,本文中提出了连续面曝光石墨烯-树脂复合材料3D打印工艺,经过试验验证,得出以下主要结论:

1)该工艺可以大幅提升成型件形貌的细腻程度,基本无分层现象,避免了复合材料成型件Z向的分层问题。

2)力学性能随着复合材料中石墨烯含量不断增大而显著改善,石墨烯质量分数为2.0%的石墨烯-树脂复合材料成型件的抗弯强度、最大应变分别为3.625 MPa、20%,比纯树脂材料成型件的抗弯强度、最大应变分别提升了71%、43%。

3)电学性能随着复合材料中石墨烯含量不断增大而改善,当石墨烯质量分数为2.0%时,石墨烯-树脂复合材料的导电性能达到最优,电阻率为96 Ω·m,远小于石墨烯质量分数为0.5%时的电阻率11 760 Ω·m。