美国石油学会管线管标准化工作热点议题简介

许晓锋,李炎华,吕 华,方 伟,徐 婷

(中国石油集团石油管工程技术研究院 陕西 西安 710077)

0 引 言

API成立于1919年,是一家代表美国石油和天然气行业的非营利性贸易协会和标准制定机构[1]。迄今为止,API发布了700余项标准,覆盖行业上中下游全领域。尽管发布的标准总数不算多,但都是石油行业的关键、基础性标准。长期以来,API标准作为国外先进标准在全球广泛使用。

API 5L管线管标准是API最为重要的标准之一,API于1924年发布的第一项标准就是API 5《石油管材用钢管和铁管规范》,经过近一百年的发展,API 5L已更新到第46版[2]。除标准制修订工作外,API围绕标准深入开展认证、培训、咨询和会议等业务,控制着全球市场。国内通过API会标认证的企业占其总数的大约1/3,比美国本土企业都多,API标准在我国的影响力不言而喻。

特别是管线管领域,随着最新版国际标准ISO 3183:2019《石油天然气工业 管道输送系统用钢管》做成了API Spec 5L:2018《管线管规范》(第46版)的补充件,API Spec 5L《管线管规范》的地位更加巩固,其制修订对我国相关制造企业、行业发展和国际贸易具有重要影响。

1 议题概况

国内标准制修订过程好比是串联线路,通常一个标准1~2 a做完,等到下一复审周期才可能进行再次修订完善;而API标准制修订过程好比是并联线路,一个新标准的发布其实也经历很多年时间,而一旦新标准发布后,可能就有多个修订项目(针对标准其中某一具体指标或问题)同时开展,对标准进行持续地修订完善。

管线管领域正在进行的标准化议题不少,大部分都是对单个技术条款的明确和补充完善,比如API Spec 5L(第46版)“静水压试验设备校准” 、“无损检测人员资质评定”、 “压扁试验”和“较小尺寸冲击试样取样”;API RP 5L1和API RP 5LW钢管运输疲劳公式的重建。也有大一点的修订议题,例如“酸性环境用管线管”拟修改完善5L附录H和附录K,增加酸性环境用管线管技术要求;“硫化物应力开裂(SSC)”拟修订5L标准中SSC试验程序和取样要求;“高频焊管焊缝质量”拟严格冲击试验、焊缝热处理和检验要求;“管线管焊接性”拟新增环焊缝焊接性试验要求附录。完整项目的制修订包括API 5L8“新管线管现场检验”和5L3“落锤撕裂试验”修订和5MT“管道检验文件的材料可追溯性和电子测试报告”制定。

2 议题内容

2.1 单个技术条款的修订完善

2.1.1 静水压试验设备校准

该议题旨在审查API Spec 5L(第46版)10.2.6.2中关于静水压试验设备校准和使用的规定,使要求更加明确、一致,反映新技术需求。现有的静水压试验压力测量装置校准要求允许不同的解释和应用。此外,考虑到较新的压力测量装置的应用,这一要求过于严格。

该议题已完成讨论和投票,即将纳入新版标准补充件。具体修订为将“使用前4个月内校准”修改为“对于机械压力装置,最大校准间隔应为6个月。对于电子压力装置(例如压力传感器),最大校准间隔应为12个月。最大间隔应计算到校准到期月份的最后1天。”

2.1.2 无损检测人员资质评定

该议题旨在协调统一API 5系列标准关于无损检测人员资质评定的要求。

计划对API 5L(第46版)附录E进行如下修改:E.1.1中增加“针对标准规定采用的检测方法、检测技术和设备,制造商或检测公司应有无损检验人员评定和/或认可的培训计划。”E.1.2完善为“无损检验应采用经3级人员批准的程序,由1级、2级或3级人员实施。”

2.1.3 压扁试验

该议题旨在审查API 5L(第46版)9.6 a) 3)中关于压扁试验验收极限的要求,认为“金属过烧”不明确。

工作组讨论,初步建议借鉴新版API Bulletin 5T1中的概念,将“金属过烧”替换为“焊缝未熔合、黑色氧化物等”。然而,反对票意见认为改变了原有条款的本义,仍然会造成误解。

2.1.4 较小尺寸冲击试样

该议题旨在解决表22中关于较小尺寸冲击试验试样选取的问题。当钢管规定壁厚接近适用范围的上限时,例如规定壁厚12.6 mm、规定外径114.3 mm的钢管,按表22的规定应制备全尺寸试样,但由于壁厚偏差,实际壁厚可能落在11.7 mm~<12.6 mm范围,只能制备3/4尺寸的试样。现有标准条款10.2.3.3没有考虑到该种情况。

经过工作组讨论,将补充完善10.2.3.3条款为:如果吸收能预期会超过冲击试验机满刻度量程的80%或实际壁厚太薄(当tactual≤t-0.025 mm)而不能制备对应尺寸的试样时,可采用临近的较小尺寸试样,除此之外,试样的尺寸、方向和试样的来源应按照表22的规定。

2.1.5 钢管运输疲劳公式

管线钢管长途运输过程中,由于上层钢管或其他货物重量的静载荷和运输设备运动所产生的循环载荷综合作用,容易产生疲劳损伤。

该议题旨在优化、统一API RP 5L1《管线钢管运输 第1部分:铁路运输》和API RP 5LW《管线钢管运输 第2部分:内陆及海上船舶运输》中应力计算公式。最新API开展的有限元模拟和PRCI(国际管道研究协会)开展的试验都表明现有公式低估了某些影响因素的影响。

项目已完成第二阶段海上运输相关数据的收集,下一步将进行数据分析和模型整合。

2.1.6 API会标附录

API将成立新工作组,负责产品和Q1标准中会标要求的协调一致,计划删除产品标准中关于会标的附录,统一引用Q1标准的相关要求。

2.2 重大修订和补充

2.2.1 酸性环境用管线管

鉴于在中度或酸性环境中服役的管线管需求越来越多,该议题拟修改完善5L附录H和附录K,增加酸性环境用管线管技术要求。

2013年起,API和EPRG(欧洲管线研究组织)启动了相关研究工作。弱酸性环境下,管材腐蚀速率很低,按已有的试验方法很难建立判定准则[3]。工作组研究采用了新的试验方法,针对如下材料和试验条件开展了氢致开裂(HIC)试验:

钢管(813 mm×39 mm X65钢管和1 414 mm×34.6 mm X70钢管);

环境(3%H2S/pH3.5,7%H2S/pH4,10%H2S/pH4.5);

时间(4 d、7 d、10 d、14 d)。

试验已取得阶段性成果,标准修改稿将提交投票,相关研究成果计划作为技术报告发布。

2.2.2 硫化物应力开裂(SSC)

该议题旨在处理热机械轧制(TMCP)钢酸性环境下易发生硫化物应力开裂(SSC)失效的问题。2013年,Kashagan管道由于局部硬化区(LHZ)的存在发生了SSC失效,影响了TMCP钢在酸性服役环境下的应用。研究建议修订5L标准中SSC试验程序和取样要求有助于降低管道失效风险。

工作组将从如下方面对5L进行完善:一般程序上,参照NACE TM0316《石油和天然气行业用材料四点弯曲试验》、MR-0175《油田设备用金属材料硫化物应力开裂抗力》等基础标准改进试验执行和试验后的分析;具体针对TMCP钢,改进试样的选取和试样表面加工条件;同时根据讨论情况同步完善附录K“酸性、海上和/或要求纵向塑性应变能力服役条件下的钢管无损检验”等相关附录的要求。

2.2.3 高频焊管焊缝质量

高频焊钢管焊接速度高、产品尺寸精度好,在石油行业有良好应用前景,然而,由于焊缝质量控制的问题,严重制约了高频焊钢管在石油行业的大规模推广应用。经过十余年技术发展和生产经验的积累,国内高频焊管的质量控制水平和稳定性显著提高。于建国等[4]对143批次X70高频焊管的力学性能统计分析结果表明,焊缝的强度和韧性略低于管体,但各项性能指标均高于相关标准要求,钢管质量良好。焊缝热处理影响区和热影响区软化是导致强度和疲劳抗力降低的主要原因。提高正火温度有助于改善和提高X70高频焊管焊缝的性能和服役安全性。胡松林等[5]认为焊缝熔合线的辨识和控制对最终产品质量起到决定性作用,研究确定了某规格3个钢级(B/X52/X60)高频焊管最优的熔合线尺寸。聂向晖等[6]开展的某焊管泄漏失效分析表明,焊管的化学成分、力学性能等符合标准要求,焊管外表面涂层破损是焊管发生泄漏的主要原因。

API针对高频焊管焊缝质量问题,于2018年组建了工作组,工作组经过多年研究讨论认为应从如下几个方面对API 5L进行完善:

高频焊管夏比冲击试验应为强制性要求;

加强对焊缝热处理的控制;

夏比冲击试样缺口位置和焊缝的距离应严格控制;

优化复验程序。

目前,初步的修改意见包括:

1)8.8.2中明确没有经过淬火和回火工艺的各钢级钢管,焊缝和热影响区应进行热处理,以模拟正火热处理。这种热处理应使热处理区域穿透整个壁厚,并有足够的宽度完全覆盖焊缝和热影响区。制造商应通过显微组织结构评估来验证热处理的有效性。焊缝热处理设备出现故障或异常时,应触发警报,并应对受影响管段开展符合性评估或去除。所有加热单元应进行监测,至少应监测和记录最终加热单元的输出温度。

2)9.8.3中增加高频焊管最低冲击吸收能为20 J。

3)表18中增加了高频焊管焊缝宏观金相检验频次。

4)10.2.3.3中明确夏比冲击试样缺口位置偏离焊缝不应超过0.25 mm。

5)10.2.12.6中修改了复验程序,当一组夏比冲击试样的试验结果不符合验收极限时,制造商应对失效钢管前后生产的钢管进行测试。如这两个新试验结果满足验收加极限,则除初始取样的钢管外,该试验批中的所有钢管应判为符合要求。如果这两个新试验中任意一个试验结果不符合规定要求,除非购方同意对该试验批中剩余的钢管逐根进行试验和验收,则该试验批判废。

2.2.4 管线管焊接性

近年来,管道环焊缝失效问题得到高度关注,文献[7-8]对管道失效案例的原因进行了分析,发现环焊缝断裂主要与焊缝冲击韧性低、焊缝缺陷、应力集中、未严格执行焊接工艺等相关。何小东等[9]研究了X80钢管采用自保护药芯焊丝半自动焊(FCAW-S)和熔化极气体保护焊(GMAW)的环焊缝接头组织和关键力学性能,从强度设计、焊接工艺评定和现场施工等方面对加强环焊缝焊接质量控制给出了建议。王晓香等[10]回顾了近年来国内外管道失效事故,介绍了应对环焊缝失效的技术措施和标准动态,分析了我国管道制造技术面临的挑战并给出了建议。

API于2020年启动了环焊缝焊接性试验标准的编制工作,计划为5L新增一个附录。工作组完成了草案初稿,对焊接性试验材料、焊缝质量、检验规则、力学性能试验方法、无损检测和报告等方面进行了规定。篇幅限制,另有文章详细介绍。目前,工作组正对收集的180余条评论意见逐条进行讨论,计划2021年完成工作组草案的协商一致。

2.3 完整项目制修订

2.3.1 API 5L8“新管线管现场检验”

API RP 5L8《新管线管现场检验推荐做法》现行有效版本为1996年出版的第二版,对应当时的API 5L第41版。API 5L已更新多个版本,有了很大变化[2],API 5L8本次修订将依据新版API 5L(第46版),重点做如下方面的修改:

产品分级。PSL1级提供标准的管线管质量水平,PSL2级包括附加的化学成分、缺口韧性、强度性能和补充NDT的强制性要求。

特殊用途附加要求。针对酸性服役条件订购的PSL2钢管、“直通过油管”用钢管和海洋服役条件订购的PSL2钢管等,提供了这些特殊用途的各种选用附加要求。

2.3.2 5L3“落锤撕裂试验”

高强度管线钢落锤撕裂试验出现异常断口(韧性起裂)的问题得到行业高度关注,促进了API RP 5L3《管线管落锤撕裂试验》标准的修改完善[11]。现行有效版本为2014年发布的第四版,与上一版本相比最大的变化是,认识到异常断口可能造成标准的不适用,因此在标准中增加了一个注:“对于上平台冲击吸收能大于200 J的钢管落锤试验常导致无效试验,本方法不适用。”

该版本的出台比较仓促,没有真正解决异常断口标准评判的问题。经过几年的试验验证,标准修订有了新进展。2020年对标准进行了确认,同时发布了一个增补,在7.1中明确“对于上平台冲击吸收能大于200 J的钢管,韧性起裂应被接受。”推翻了之前的规定。标准修订过程中,还提出拟新增一个测量总吸收能的可选方案,待进一步研究确定。

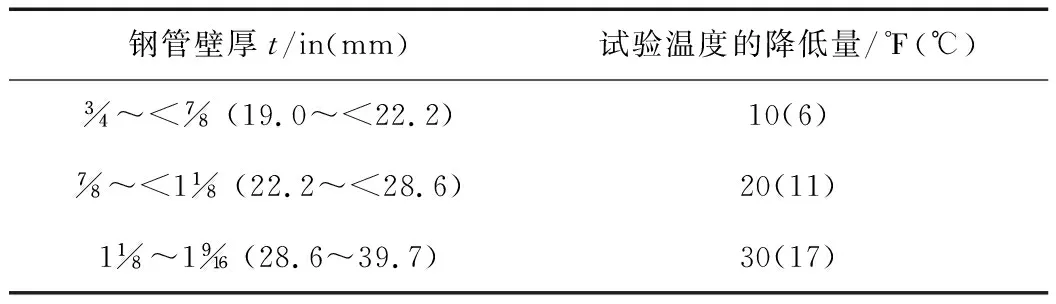

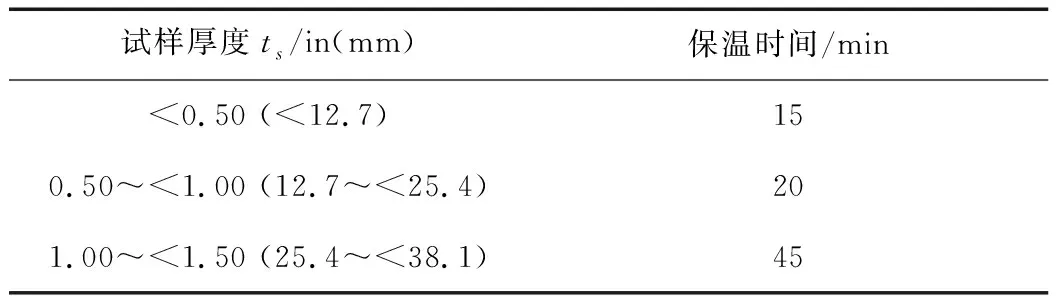

增补中,同时对API 5L3中表1和表2的数据范围进行了修改明确,见表1和表2。

表1 试验温度的降低量

表2 试样在液体介质中最短的到温保持时间

2.3.3 材料测试报告(MTR)数据传输

美国联邦法规要求运营商拥有可追踪、可验证和完整的材料可追溯性记录(TVC),而记录材料关键力学性能和化学性质的MTR是TVC记录的重要组成部分。目前的记录形式有多种,包括纸质纪录、扫描纸质纪录和电子纪录。纸质和扫描记录可能不正确、不完整或难以阅读。电子记录有各种格式和交换方式,且某些记录需要使用定制软件读取。因此,急需对MTR电子数据交换协议进行标准化。

为满足如上需求,工作组负责编制了一项新的标准,计划的编号和名称是API 5MT《管道检验文件的材料可追溯性和电子测试报告》。该标准将界定MTR应包括的最低限度的数据要素,为选定的数据交换方法提供具体的数据模型标准和协议,这些数据交换方法,可能包括Web服务、应用程序编程接口和区块链等。该标准将为MTR提供行业指导和要求,使管道制造商和运营商有一个共同的数据模型,以支持MTR数据的简化交换。

3 结束语

目前,API管线管标准化工作围绕5L“酸性环境用管线管” 、“高频焊管质量控制”、“管道环焊缝焊接性试验”、5L1和5LW“钢管运输疲劳公式”、5L3“落锤撕裂试验”、5L8“新管线管现场检验”等议题开展了大量深入细致的工作,部分已完成讨论待出版,更多的还在研究讨论过程中,为我国相关企业提供了重要参考。

特别是获得API认证和涉足国际贸易的企业,应及时跟踪了解API标准的更新和变化,做好检测技术更新、人员能力提升和装备改造升级等方面的应对措施。同时,应更加积极地参与相关标准的制修订工作中,使API标准也能反映我国行业需求,切实维护自身利益。