移动式液压加载型拖拉机动力输出轴试验装置设计*

邱韶峰,张延杰,吴爱兵,吴宁,管春松

(1. 山东省农业机械试验鉴定站,济南市,250100; 2. 吉林省恒宁测控技术有限公司,长春市,130012;3. 农业农村部南京农业机械化研究所,南京市,210014)

0 引言

拖拉机作为农业装备的核心,其技术发展水平体现着国家农业机械化程度和农业现代化发展水平[1-2]。近年来拖拉机制造质量与作业性能参差不齐,特别是大中功率拖拉机,一直是质量投诉的重点,投诉内容主要是动力性能不足、部件与装配可靠性差[3-4]等问题。为此,国家与农机行业出台标准与措施规范拖拉机检测与试验。动力输出轴是拖拉机向配套农机具传递驱动力的核心部件,在农田旋耕作业时尤为重要,主要实现扭矩放大和动力输出这两项功能[5]。拖拉机PTO试验[6-8]是考核拖拉机动力性能、燃油经济性、可靠性等指标最为直接有效的检验手段[9],目前拖拉机PTO试验设备一般为固定式装备,市场急需一种操作简单、工作可靠、体积小、功率测试范围大、便于移动的试验装置用于在拖拉机作业现场、销售网点对拖拉机的动力性能、可靠性能进行检验,以考核拖拉机的总体质量水平。

目前大多数拖拉机PTO试验设备采用电涡流或者电力测功机加载。电涡流测功机额定功率转速点较高,一般在1 000 r/min以上,当转速低于1 000 r/min时,随着转速降低制动力矩快速下降,而拖拉机PTO试验时,转速通常在300~1 200 r/min之间[10],目前解决上述问题的方法是使用增速器,一是运转时会产生附加动载荷、振动、冲击和噪声,影响测试精确度[11];二是增加系统的转动惯量和空载扭矩,降低系统的响应速度;三是使得整个测功器体积增大。另外电涡流测功机使用时要配置大型冷却水塔,这些都限制了其移动使用。电力测功机具有低速加载扭矩大的特点,加载过程中,当从超低转速加载到额定转速时为恒扭矩特性,从额定转速加载到最高转速时为恒功率特性,与多数机械负载的负载特性一致[12]。但电力测功机将吸收的机械能转化为电能,产生的电能或者被大型电阻柜消耗,或者回馈电网,也不适用于移动现场使用。

比例溢流阀模拟加载的方式已经广泛地应用到液压试验台上,陈君宝等[13]设计以比例溢流阀为加载元件的加载试验,实现系统压力闭环PID控制。将压力传感器的测量值和设定压力值比较,用两者差值作为控制信号调整比例溢流阀阀口面积,从而实时校正、调整实际压力使之达到设定值。根据需求及现有设备特点,按照GB/T 3871.3—2006《农业拖拉机 试验规程 第3部分:动力输出轴功率试验》、NY/T 2207—2019《轮式拖拉机能效等级评价》规定的试验方法,设计一种基于液压测功机的拖拉机PTO试验装置,该装置采用变量柱塞泵加比例溢流阀的加载方式,实现了加载扭矩(或转速)的闭环PID控制。计算机将扭矩(或转速)传感器的测量值和设定值比较,用两者差值作为控制信号调整比例溢流阀阀口面积,从而实时校正、调整实际扭矩(或转速)使之达到设定值。该装置液压油贮存在一封闭的铝合金散热器内,散热风扇由液压马达驱动,整个系统工作时,无需外部供水、供电和供气,控制系统由系统自带的DC12 V蓄电池驱动。

1 整机结构与工作原理

1.1 总体结构

如图1所示,试验系统主要由液压测功机、液压驱动风冷式散热系统、转速转矩测量系统及安装平台组成;其中测功机壳体既是部件承载体,又作为液压油箱使用,高压部件全部封装在密封的高强度壳体内,无液压油外漏风险,高压变量柱塞泵作为系统的核心加载部件,通过排量电动调节装置调节变量柱塞泵斜盘角度,使柱塞泵的最大输出排量无级可调,可使被测试拖拉机的功率段从11 kW直至236 kW均可得到最佳的加载特性,比例加载溢流阀是作为测功机的模拟加载装置,通过接收控制器的信号,控制高压变量柱塞泵输出油液的压力,实现对液压测功机输出扭矩的控制,从而实现对被测试拖拉机的加载作业。本装置为提高控制精度,适用全功率范围加载,选用了双阀式结构,在中小功率测试时只有主加载比例阀工作,在大功率测试时,双阀同时工作。进回液过滤装置实现油品的杂质过滤与气泡消除,保障液压系统正常可靠工作;控制器根据设定的系统油温调节风冷器液压马达自动调速装置的输出流量,从而调节风冷器液压马达转速及散热功率,保证加载液压系统油温恒定。

转速扭矩传感器串接在平衡轴组与高压变量柱塞泵之间,用于测量拖拉机PTO输出转速、扭矩与功率;平衡轴组的功能是消除拖拉机动力输出轴动力传输至测功机系统的侧向力。测功机、冷却装置、测量系统与平衡轴组均安装在安装底座上,全部装置被通风式外壳体封罩,在安装底座的下部,安装为一套四柱式同步自锁液压缸组成的高度调节装置,以适用不同底盘的被测试拖拉机试验,其在使用时伸出并自锁,运输时缩回,在安装底座的底部中间,安装有支撑轮组,便于现场移动及运输。

液压测功机结构见图1。

图1 液压测功机结构图Fig. 1 Structure diagram of hydraulic dynamometer1.测功机壳体 2.高压变量柱塞泵 3.排量电动调节装置4.比例加载溢流阀 5.吸液过滤消泡装置 6.回液过滤消泡装置7.风冷器液压马达自动调速装置 8.吸液管 9.出液管10.风冷器马达取液管 11.风冷器液压马达 12.风冷式散热器13.风冷器进液管 14.风冷器液压马达进液管15.风冷器液压马达回液管 16.风冷器出液管 17.转速扭矩传感器18.平衡轴组 19.联接盘 20.安装底座 21.四柱式同步液压调高装置22.支撑轮组 23.通风式外壳体 24.无线型数据采集控制器

1.2 测功机液压系统原理

1.2.1 测功机选型依据与工作原理

选用高压变量柱塞泵作为移动式拖拉机PTO试验装置的加载装置,是因为液压加载装置与现有的电机加载或电涡流加载方式相比,具有以下特点,更适合移动式检测需要。

1) 同功率的液压加载装置的重量仅为电力测功机的10%~20%,更便于移动使用。

2) 速度适应范围大,本系统选型的液压测功机在50~2 200 r/min的范围内可实现最大扭矩加载,而电力测功机仅在一小段转速范围实现最大扭矩加载,电涡流类的测功机的额定转速较高,需要升速装置才能适应PTO的转速范围。

3) 采用变量柱塞泵作为加载装置,通过调节斜盘角度,实现对最大加载功率的调节,一台设备可适应从最小11 kW到最大236 kW的全功率段的拖拉机测试,而电机或电涡流类的测功装置,需要两台或多台功率段的测功系统才能实现全功率段加载。

4) 由于液压系统的自身具有良好的润滑性,并且由于旋转部件质量较小,在加减速的过程中转动惯量较小,所以加减载控制灵敏,对被试车辆的冲击较小,运行平稳。

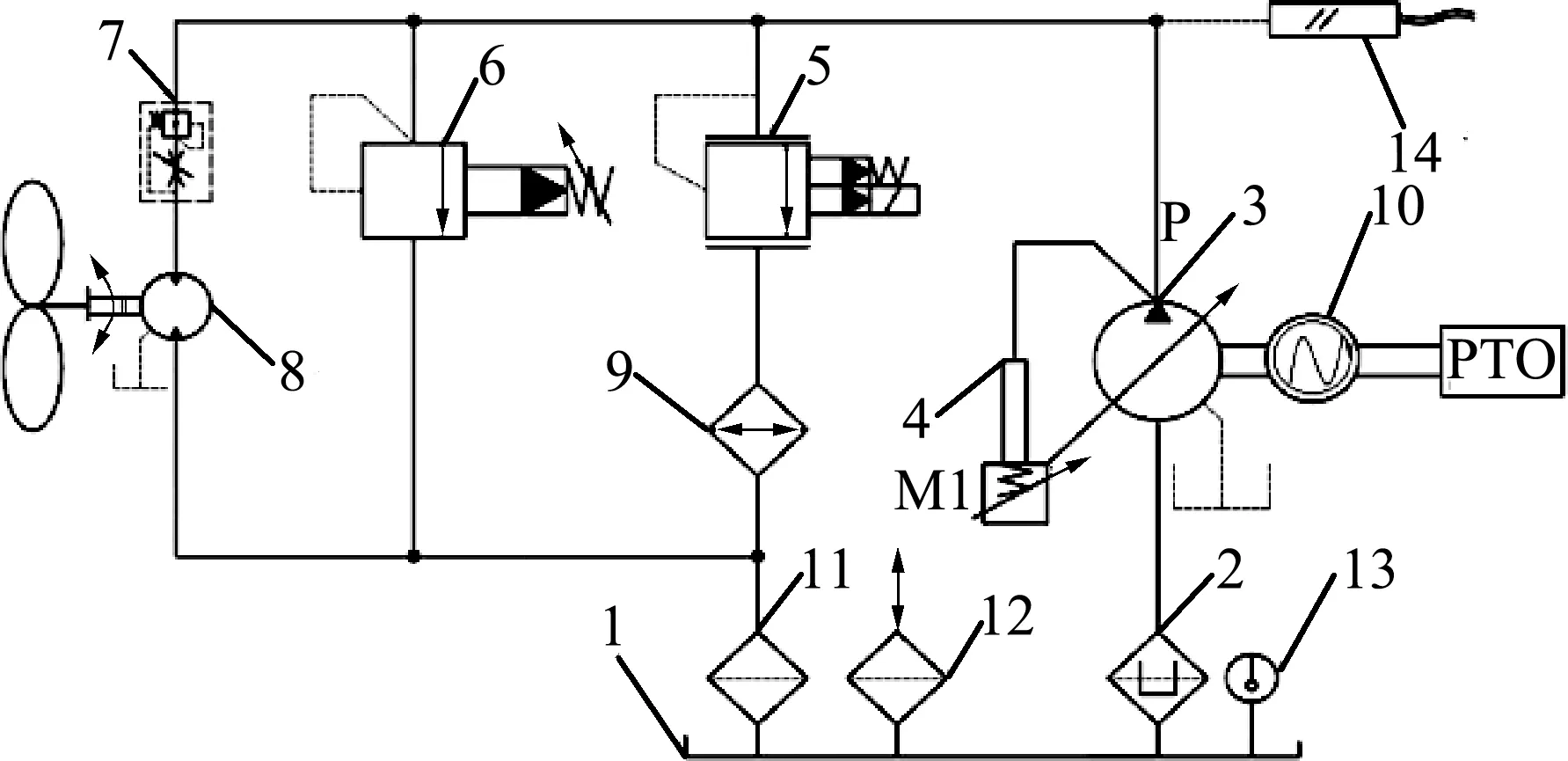

液压测功机系统工作原理见图2。

图2 液压测功机系统原理图Fig. 2 Schematic diagram of hydraulic dynamometer system1.油箱 2.吸油过滤器 3.高压变量柱塞泵 4.伺服变量机构5.电液比例溢流阀 6.安全溢流阀 7.散热调速阀8.风冷器液压马达 9.风冷式散热器 10.转速扭矩功率仪11.回油过滤器 12.空气过滤器13.油液温度测量装置 14.压力传感器

选用变量柱塞泵作为加载装置的液压测功机,其功率与加载扭矩的调节原理为通过调节柱塞泵的斜盘摆角来调节加载装置的最大加载功率,通过调节油泵输出油口的压力来实现所调范围内的加载扭矩调节。控制原理公式

P1=pQη

(1)

式中:p——压力;

Q——流量;

η——效率。

如果想对加载功率P1进行调节,可以调节两个参数:压力p或流量Q,而压力p由于系统限制最高压力不能超过35 MPa,所以要想达到最优的加载效果,理想状态是通过调节流量Q,使压力p为最大值时,输出功率为拖拉机的最大功率,而流量

Q=Vn

(2)

式中:V——液压泵排量;

n——输入转速。

当n一定时,通过调节排量V就可以实现在同等转速下流量的调节。

为适应不同功率段的拖拉机测试需要,通过调节变量柱塞泵斜盘(斜轴)的角度实现每转输出排量V的调节,这样使测功系统成了一个可无级调节最大加载功率的变量式加载系统,可根据被测试拖拉机的最大功率,选择合适的摆角来实现最佳加载测试。

比例溢流阀通过控制变量柱塞泵输出口的压力来实现对p的调节,在流量Q一定时,通过调节压力p实现对被测试拖拉机动力输出轴功率的加载。

为保障系统可靠运行,适应在现场测试时无外部的水电保障的实际条件,系统的散热风扇采用液压马达进行驱动,并且根据油温的状态,自动调节马达转速来调节散热功率,保障测试系统的稳定运行。

1.2.2 液压系统工作流程

被测试拖拉机的PTO通过万向轴联轴器与液压测功机(图1)的平衡轴组联接盘相连接,经过转速扭矩传感器将动力传输至高压变量柱塞泵;驱动高压变量柱塞泵工作。

高压变量柱塞泵的最大输出排量受伺服变量机构控制,在主控系统输入被测试拖拉机的额定功率后,系统自动计算出该机型测试时高压变量柱塞泵最佳使用输出排量,并驱动伺服变量机构驱动变量斜盘至最佳位置。

在PTO达到试验转速后,测试系统(图2)开始工作,此时,高压变量柱塞泵通过吸油过滤器进行吸液,出液口经过管路输送至电液比例溢流阀、安全溢流阀、调速阀的进液口,具体如下。

主回路:主回路为通过电液比例溢流阀的液压回路,绝大部分油液经此回路循环,主要是通过控制系统对比例溢流阀开启压力的控制,实现对输出液压油液的模拟加载,实现对被测试拖拉机的加载作业。即只有当进入比例溢流阀的油液压力达到设定值后,油液才能从此回路通过。

此回路油液循环流如下:油箱→吸液过滤器→高压变量柱塞泵吸液口→电液比例溢流阀→风冷式散热器→回油过滤器→油箱。

风冷式散热器风扇驱动回路:风冷式散热器风扇由液压马达驱动,液压马达的转速快慢将控制散热器的冷却能力,而其快慢是由输入至液压马达的流量决定的,此回路的功能就是通过对液压马达转速的控制,保证液压油在测试过程中温度基本恒定。调速阀的功能就是根据油箱测温装置的返回值,在主控制系统的控制下,与系统设定的温度值比较,同时在主控制系统的控制下,调节调速阀开度,控制液压马达转速。

此回路油液循环流如下:油箱→吸液过滤器→高压变量柱塞泵吸液口→调速阀→风冷液压马达→回油过滤器→油箱。

2 加载系统关键参数确定与装置选型

2.1 加载系统关键参数的确定

拖拉机PTO动力输出轴的标准转速有三种:540 r/min、760 r/min和1 000 r/min,其中1 000 r/min是147 kW以上拖拉机(动力输出轴功率≥130 kW)拖拉机的唯一标准转速,因此按拖拉机动力输出轴标准转速1 000 r/min计算液压测功机的加载扭矩,此时发动机标定转速时对应的动力输出轴转速为1 111~1 250 r/min(注:动力输出轴标准转速为发动机标定转速80%~90%时的转速)。

此时动力输出轴的输出功率与扭矩计算如下。

功率

P=0.735×320=235.2 kW

(3)

标定工况时的扭矩

T0=9 550P0/n0=9 550×235.2/1 111

=2 021.7 N·m

(4)

式中:P0——被测试拖拉机最大标定功率;

n0——发动机标定转速时动力输出轴转速,取n0=1 111 r/min。

GB/T 15370.1~3规定50 kW(含)以下拖拉机动力输出轴转矩储备率应不小于15%,50 kW以上拖拉机动力输出轴转矩储备率应不小于20%。

2018—2019年山东省农业机械产品质量监督检验站共对16台(147~236 kW)拖拉机进行了PTO试验,其中扭矩储备系数最小值为25.2%,最大值为43.9%,扭矩储备系数分布见表1。

表1 扭矩储备系数检验结果统计汇总表Tab. 1 Statistical summary table of test results oftorque reserve coefficient

由表1可知拖拉机扭矩储备系数主要集中在30%~40%之间,占样本的75%,留一定余量,本设计取扭矩储备系数β为50%,根据扭矩储备系数的计算公式

β=(Tmax-T)/T×100%

(5)

则最大加载扭矩

Tmax=T×β+T=2 021.7×1.5=3 032.6 N·m

(6)

2.2 液压测功机关键部件选型

2.2.1 加载比例溢流阀选型

根据液压泵输入扭矩计算公式

T=V×p/2π

式中:T——液压泵输入扭矩,N·m;

V——液压泵排量,mL/r;

p——液压泵压力,MPa。

由此得知,液压测功机加载扭矩只与测功机的排量及输出压力有关,与转速无关,这也是液压测功机,的一个特点,即在油泵排量一定的情况下,扭矩只与控制压力有关,在压力不变的情况下,液压测功机始终工作在恒扭矩状态。

根据最大输出扭矩Tmax=3 032.6 N·m,计算所选用加载高压柱塞泵的最小理论排量Vmin(最高压力取30 MPa)。

Vmin=(T×2π)/p=(3 042.9×2×3.14)/30

=637.0 mL/r

(7)

由于容积效率是在计算液压输出功率时计算,高压柱塞泵一般可以达到95%,本系统用于对驱动机械进行加载作业,故不考虑容积效率影响。

经查阅液压手册样本[10],选择排量为750 mL/r的A4VSO755型高压变量柱塞泵作为本试验装置的液压泵,其技术参数见表2。

表2 A4VSO755型高压变量柱塞泵技术参数Tab. 2 Technical parameters of A4VSO755 highpressure variable plunger pump

该排量变量柱塞泵的加载动力特性曲线如图3所示,其中虚线为在1 000 r/min时,在排量调节至最大状态时的压力功率、流量特性曲线。其中qV为压力—流量特性曲线,PV为压力—功率特性曲线。

图3 液压测功机在排量最大状态下的压力流量与功率特性曲线Fig. 3 Characteristic curve of pressure, flow andpower of hydraulic dynamometer in the state ofmaximum displacement

选用该型号的变量柱塞泵作为加载装置的液压测功机,通过调节斜盘摆角实现排量调节,图4为在不同摆角位置时的典型最大加载扭矩与功率曲线。

图4 液压测功机在不同排量下的功率特性曲线图Fig. 4 Power characteristic curve diagram ofhydraulic dynamometer under different displacements

经仿真系统验证,本系统的加载压力p与测功机对被测试拖拉机的施加功率与扭矩如图4:曲线对应的是试验装置变量柱塞泵的输出排量在不同位置时装置的加载扭矩、加载功率与系统压力的关系曲线,由图4可知,在PTO转速、系统压力一定的情况下,试验装置的最大加载功率与装置变量柱塞泵的输出排量成正比,利用这一特性,可根据测试拖拉机的功率段,选用适宜的变量柱塞泵排量,从而保障测试系统加载的精确性,实现比电力及电涡流试验装置更宽的功率试验范围,这也是液压测功机最大的特点之一。

2.2.2 加载比例溢流阀选型

比例溢流阀的作用是在测控系统的控制下,根据控制系统的输出信号来实现对被测试拖拉机的加载,其选型主要依据液压系统的流量范围、压力范围及信号类型来选择,在本系统中,流量Q=Vn1,其中V=750 mL/r,n1为液泵转速,与被测拖拉机PTO的转速相同,取250~1 200 r/min。

则流量Q=750×(250~1 200)/1 000=187.5~900 L/min,为提高控制精度本装置采用双阀设计,则单阀最大流量为450 L/min。

查阅比例溢流阀手册,留一定余量,选择DBEM32型比例溢流阀进行加载,其主要参数如表3。

表3 DBEM32型比例溢流阀技术参数Tab. 3 Technical parameters of DBEM32proportional relief valve

3 液压与电力测功机加载性能验证

3.1 液压测功机的主要参数

液压测功机的主要技术参数见表4。

表4 液压测功机的主要技术参数Tab. 4 Main technical parameters of hydraulic dynamometer

根据计算结果与变量柱塞泵、比例溢流阀的特性分析,液压测功机在加载响应动态特性、加载稳定性等方面应比常规的直流电力测功机系统、电涡流测功机系统更具有优势,为验证系统的实际加载能力,我们在吉林省恒宁测控实验室进行对比试验。

3.2 比对试验装置基本技术特征

比对试验选用某公司生产的236 kW直流电力加载型拖拉机动力输出试验台,如图5所示。

该试验台为电机测功机结构,采用直流测功电机加电阻柜方案,通过控制直流测功机励磁回路的励磁功率实现对输出加载转矩的控制,其主要参数见表5。

该型号测功系统已在国内各拖拉机大型生产企业、检测机构多台长时间运行,运行状态良好,控制精准,处于现阶段国内拖拉机PTO试验系统的主流水平,选用该机型作为对比台架,有较大的参考意义。

图5 直流电力加载型拖拉机动力输出轴试验台Fig. 5 DC power-loaded tractor power outputshaft test bench

表5 比对试验用电力测功机参数Tab. 5 Parameters of electric dynamometer forcomparison test

3.3 试验方法

根据GB/T 3871.3—2006《农业拖拉机 试验规程 第3部分:动力输出轴功率试验》要求的试验项目,选作了最大功率试验项目作验证项,最大加载扭矩设定在2 500 N·m,以每500 N·m为一个段进行设定,由系统自动进行加载,并且在加载至设定值稳定后记录数据,然后完全释放加载,从空载开始进行下一个扭矩点的测试,测试并记录快加时间、振荡时间、PTO稳定转速及扭矩。

为消除拖拉机发动机因外温、气压、润滑油温度与粘度等因素影响,采用Z4-355-42/400 kW直流试验电机驱动,控制系统内输入某进口3204型拖拉机PTO动力输出轴转速特性试验时采集的频谱。即驱动系统完全模拟该3204机型的动力特性,其动力输出轴功率为200.1 kW,转速为1 000 r/min。转速与扭矩为控制信号发出18 s后采集的稳态值。

3.4 比对试验结果

液压测功机及比对电力测功机的测试结果分别见表6、表7,加载特性曲线分别见图6、图7。

表6 液压测功机加载数据Tab. 6 Hydraulic dynamometer loading data

图6 液压测功机加载特性图(扭矩2 000 N·m)Fig. 6 Loading characteristic diagram of hydraulicdynamometer (torque 2 000 N·m)

表7 比对电力测功机加载数据Tab. 7 Compare the load data of the electric dynamometer

图7 比对电力测功机加载特性图(扭矩2 000 N·m)Fig. 7 Comparison of loading characteristic diagram ofelectric dynamometer (torque 2 000 N·m)

4 试验数据分析

根据仿真数据与实际比对试验的结果,证实液压加载型拖拉机PTO动力输出轴功率试验系统与其他加载方式相比,具有以下特点。

1) 质量负载能力大,同等功率的情况小,液压传动装置体积小、重量轻、结构紧凑。如236 kW的电力加载测功机,其总质量为7 850 kg,而液压加载型的测功装置,其总质量为1 200 kg,质量负载能力是电力测功机的6倍,更便于移动。

2) 转动惯量小、响应特性快。如比对试验数据所示,设定扭矩为0时,液压测功机空载扭矩为4.5 N·m,电力测功机空载扭矩为24.2 N·m,液压测功机空载扭矩仅为电力测功机的1/5;在试验最大扭矩2 000 N·m测试点,电力测功机从信号发出到实现稳态用时11.8 s,液压测功机用时6.3 s,响应速度是电力加载测功机的1.87倍。电力测功机的稳态误差为1.1 N·m,

3) 无需外部辅助能力源即可实现测试作业,如直流电力测功机需外部提供冷却风机、励磁控制的电源,236 kW的电力试验台架需要不小于25 kW的供电能力,而电涡流测功机需要有满足其流量要求冷却水源,并且进水温度一般不大于30 ℃,交流电力测功机,需要提供大于其装机功率的电网,要求更为严格。而液压测功机在工作时,仅需DC12 V蓄电池提供,3 A的直流电即可实现测试,其冷却由其液压系统在加载作业时输出的液压油驱动。

4) 适用范围广。由于采用了高压变量柱塞泵作为主测功机,通过改变其斜盘的角度,即可控制其最大的输出排量,一台测功装置即可满足11~236 kW拖拉机测式要求,而其他测功方式,在该功率段,至少需要两台测功机方可满足试验要求。

5) 耐冲击负荷、过载能力强,过载时系统不会损坏(安全阀自动打开)。

6) 使用寿命长,无维护部件因测功回油属于液压系统,工作时主加载系统工作在液压油内,只要按照要求更换液压油与过滤器滤芯,系统可长时间使用。

但由于液压加载系统使用液压油作为工作液体,并且一直工作在高压高温下,需要定期更换液压油,维护量与其他型测功机类型相比,稍有增加。

5 结论

比对试验的结果表明液压加载型拖拉机PTO动力输出轴功率试验装置能够满足GB/T 3871.3—2006《农业拖拉机 试验规程 第3部分:动力输出轴功率试验》中关于最大功率试验、发动机标定转速下的功率试验、全负荷下变速试验、发动机标定转速下与PTO标定转速下最大功率时的变负荷试验项目试验要求;并且可以完成NY/T 2207—2019《轮式拖拉机能效等级评价》要求的8工况下的功率试验。

该液压测功机系统的加载特性与电机测功机相比具有响应速度快、稳定状态与设定加载值偏差小的特点,加载性能优于现有的电力测功机,在试验扭矩2 000 N·m测试点,电力测功机从信号发出到实现稳态用时11.8 s,液压测功机用时6.3 s,响应速度是电力加载测功机的1.87倍。

试验过程控制精准,数据稳定可靠;同时具有便于移动、适于监督管理部门装备成牵引式、车载式试验系统,可用于经销商仓库、田间作业现场、维修现场进行测试作业,同时因体积较小,也可以直接在试验室、装配线上使用。