低温辅助磨料水射流切割不锈钢的试验研究*

杨 帆 刘力红 杜 鹏 孙庆斌 田 雨 董超超

(安徽理工大学机械工程学院,安徽 淮南 232001)

传统的加工方法切割不锈钢、钛合金等难加工金属的效果并不理想,如车削、钻削和铣削等常用机加工方法,都使用锋利的刃口刀具,通过剪切变形去除工件上的材料。然而,这些工艺对难加工材料有极大的限制,具体表现为刀具易磨损、切削热量大、表面加工质量不稳定、切削效率低等[1]。磨料水射流加工工艺极大程度上解决了这些问题,但也由于切割断面上磨料的动能分布不均匀,在材料的切割断面产生较深的沟壑,且磨料粒子与不锈钢金属高速撞击形成的高温使加工局部产生粘性,增了切割断面的粗糙度[2]。基于此,提出1种低温辅助磨料水射流切割方法,以降低加工过程中产生的温度和粘性,提升难加工金属的表面切割质量。

本文对低温辅助磨料水射流切割不锈钢进行正交试验研究,共设计8组试验。根据试验结果,通过对比分析不同因素水平试验下的不锈钢断面粗糙度,研究低温辅助对磨料水射流切割不锈钢的影响,找出低温下不同晶相结构与磨料水射流切割质量之间的规律,为低温下磨料水射流切割高强度金属提供一定的参考依据。

1 低温对不锈钢性能的影响

低温下,金属一般会产生无明显塑性变形而脆性断裂的现象,即“冷脆”。金属的晶体结构与其在低温下产生脆性断裂的倾向之间存在一定的关系。晶格为体心立方的金属随着温度下降会有脆性断裂的倾向,而晶格为面心立方的金属则不变脆[10]。

故本次正交试验选用两种具有代表性的难加工不锈钢,分别是304奥氏体不锈钢和430铁素体不锈钢。304奥氏体不锈钢具有面心立方晶格,在低温环境下不变脆,430铁素体不锈钢具有体心立方晶格,在低温环境下断裂的倾向大大提高[11]。

2 试验方案

2.1 试验原理

本试验通过对比低温辅助与普通状态下磨料水射流切割不锈钢的粗糙度,分析低温辅助对磨料水射流切割不锈钢材料表面质量的影响。

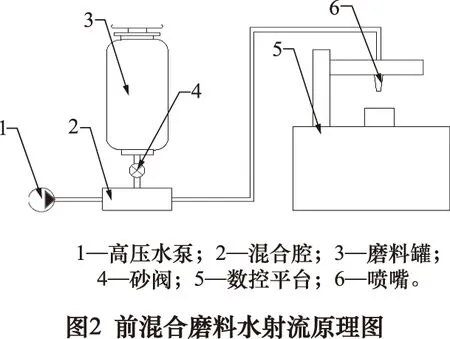

本试验依托安徽理工大学高压水射流实验室的高压前混合磨料水射流试验平台进行,如图1[12]。

工作原理如图2所示,在每进行一组低温辅助切割实验时,先将靶物浸入液氮中冷却30 min,用数显温度计测量其温度为-196 ℃,因为将靶物从液氮中取出后,温度会急剧上升,故提前启动高压水泵,将实验参数设置完毕后,立刻将靶物移至模具上,同时增加水泵压力至设定压力,打开砂阀,运行设定程序进行切割工作,以减小温度升高对试验结果的影响。经试验测定,将靶物从液氮中取出至进行加工,这段时间为5 s,数显温度计示数为-168 ℃,故试验温度为-168 ℃。

2.2 试验材料与参数

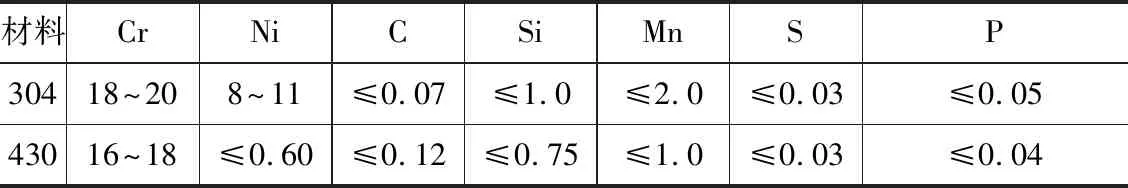

本试验所选用304奥氏体不锈钢和430铁素体不锈钢作为试验材料,为方便试验,选用规格都为250 mm×30 mm×5 mm的不锈钢,其含量成分如表1所示。

表1 不锈钢含量成分表

按照前混合磨料水射流的经验,选用如表2所示的试验参数,并对其进行验证试验[13-17]。

医护人员根据荨麻疹患者发病机理不同,可以分不同的护理措施。风寒型荨麻疹患者宜采用有规律的饮食起居和生活习惯进行临床护理,再配以姜汤等祛湿祛风寒。

表2 试验参数表

2.3 参数验证试验

选用304不锈钢对正交试验所选取的压强、横移速率及温度等参数进行验证试验,其结果如表3所示。

表3 验证试验表

由试验2、3可知,混合水平正交试验的压力应从25 MPa开始,由试验3、4、5可知横移速率取7 cm/min较好,试验6、7、8证明了试验的起始压力的可行性。

2.4 正交试验

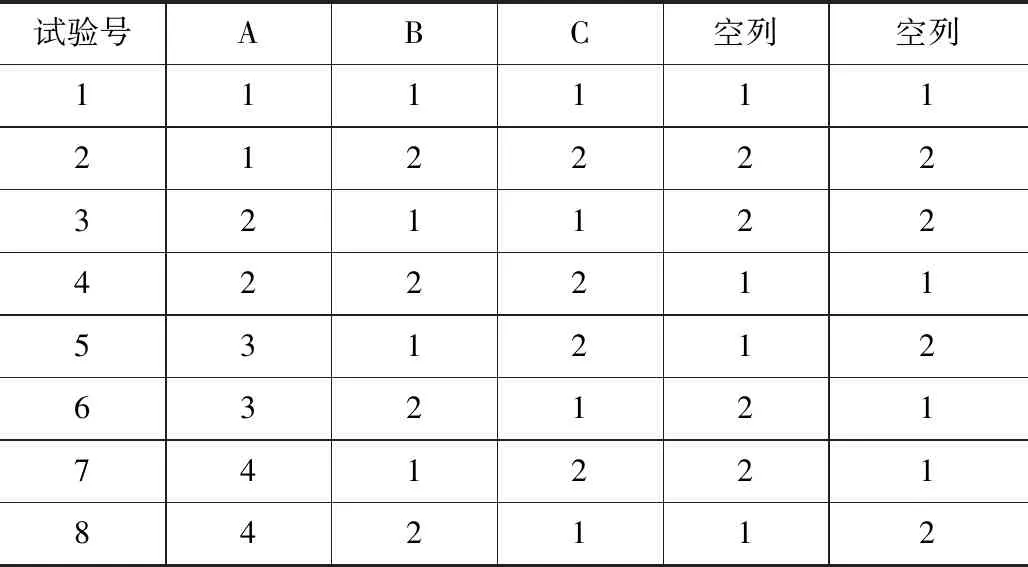

根据磨料水射流切割的原理和经验,本试验选取影响磨料水射流切割的3个主要因素:切割压力、温度和材料。设A、B、C分别代表切割压力、温度、材料,对A进行4水平实验,B、C进行2水平实验,如表4所示。按混合水平正交试验表L8(41×22)设计安排8组试验,试验方案如表5所示[18]。

表4 因素水平表

表5 试验方案

2.5 结果测量

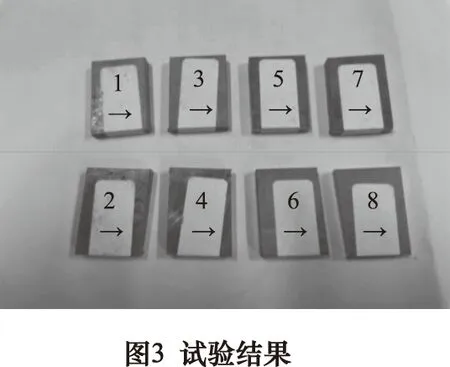

将磨料水射流切割获得的试件分别用标签纸贴好,并标明试件序号,箭头所指侧面为切割断面。如图3所示。

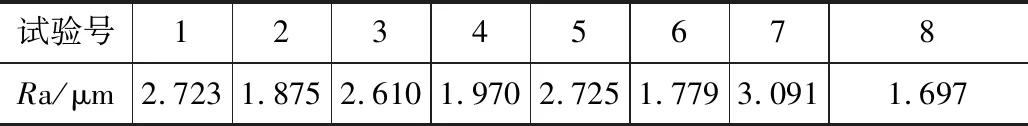

切割断面采用SRM系列表面粗糙度测量仪进行测量,测量结果如表6所示。

表6 测量结果

3 试验结果分析

选用Excel软件对测量结果进行分析,因为A因素有4个水平,每个水平出现2次,所以A因素的ki=Ki/2(i表示水平号),其他因素的ki=Ki/4。对于极差R,因为对于A因素,K1、K2、K3、K4分别是各指标值之和,而对于B、C两个因素,K1、K2分别是4个指标值之和,所以只有根据平均值ki求出的极差才有可比性,即R=max{ki}-min{ki}。由于本次正交试验的各因素之间没有交互作用,故可以通过极差R的大小来判断各因素的影响程度大小,极差最大的一列即为对试验结果影响最大的因素。对于优方案的选取,因为本试验以粗糙度作为评价金属切割表面质量的指标,故粗糙度越小,则该方案越优。具体分析结果如表7所示[19-20]。

表7 试验结果分析

由于RB>RC>RA,所以各个因素的主次顺序为B(温度)、C(材料)、A(压力)。

在本次试验中,选用粗糙度作为测量不锈钢表面质量的指标,故指标越小越好,所以选择每个因素的平均值ki中最小的平均值对应的水平作为优方案,由于:

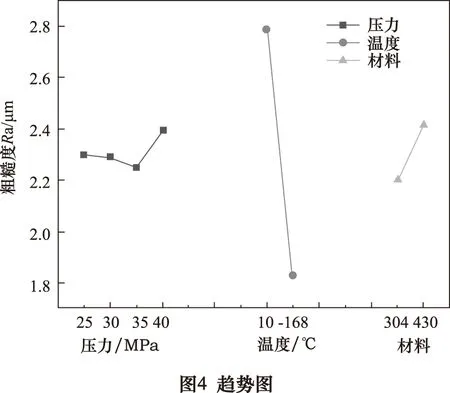

B因素:k2 C因素:k1 A因素:k3 所以优方案为:B2C1A3,即温度-168 ℃,304不锈钢,压强35 MPa。 以因素水平为横坐标,粗糙度Ra为纵坐标,得到如图4所示的趋势图。 从趋势图4中可看出,当压力为35 MPa、温度为-168 ℃、材料选用304不锈钢时,磨料水射流切割不锈钢得到的断面粗糙度最小,即最优方案:B2C1A3。从图4中还可以看出,在给定范围内,随着射流压力的增加,粗糙度先减小后增大,在35 MPa时取最小值;随着温度的,粗糙度,低温下切割不锈钢的表面质量远远高于常温;又因为不锈钢元素含量的不同,304奥氏体不锈钢的粗糙度优于430铁素体不锈钢。 将对趋势图4的分析与常温下磨料水射流切割不锈钢的经验进行比较,可以看出,低温辅助磨料水射流切割随着射流压力不同、温度的变化以及金相组织不同等多因素耦合,导致低温辅助磨料水射流切割的机理复杂程度大大提高,特别是温度的变化对磨料水射流切割不锈钢产生了巨大影响,故低温辅助磨料水射流切割的机理还有待进一步深度研究。 (1)由参数验证试验可知,304不锈钢在低温状态下压力达到15 MPa可切穿,常温状态下压力达到25 MPa可切穿,故304不锈钢在低温状态下比常温状态下更易加工。 (2)通过正交试验易知,在低温状态下磨料水射流切割不锈钢的表面质量优于常温状态。 (3)磨料水射流切割不锈钢的因素影响程度由大到小为温度、材料、压力,得出优方案为温度-168 ℃、材料选用304不锈钢、压强35 MPa。 (4)根据试验推测,其他条件相同低温辅助水射流切割情况下,面心立方晶格金属的表面切割质量优于体心立方晶格的金属。这有待进一步研究。

4 结语