薄壁件切削颤振控制研究综述*

吴 雁 何 勇 宋浩然 丁志娟 叶鸣强 刘旭辉

(①上海应用技术大学机械工程学院,上海201418;②上海亦贝实业有限公司,上海 201106)

薄壁件因其重量轻、强度高等特点,被广泛应用于航空工业,但薄壁件在加工中易发生变形和切削颤振,严重影响了零件表面质量和加工精度。因此,研究颤振控制技术减少颤振的影响具有重要现实意义[1]。

目前,切削颤振控制技术的研究主要有4个方面:被动控制、主动控制、半主动控制和参数调整。刘海波等[2]通过设计一种磁流变液柔性夹具提高薄壁件的固有频率和刚度,扩大了切削稳定区域的范围,实现无颤振切削。针对薄壁件车削过程中的颤振抑制问题,Ma H等[3]提出一种由自适应滑模控制器和位错场重构组成的主动控制方法,实验验证了该方法能够有效抑制薄壁件车削颤振。孔天荣等[4]基于设计的磁流变智能镗杆,提出变结构刚度颤振半主动控制方法来改变镗杆的刚度和阻尼特性,提高系统稳定性。此外,一些学者通过调整主轴转速来抑制颤振,Ding L等[5]提出了一种变主轴转速的闭环切削系统,采用无模型控制器对变主轴转速的幅值进行自适应调整,实验结果表明,调整主轴转速的闭环系统可以破坏再生颤振产生的条件,抑制车削颤振。

本文通过对4类切削颤振控制技术研究现状进行归纳和总结,并对采用新型驱动器的主动抑制颤振进行分析。针对薄壁件车削过程中出现的颤振问题,提出基于超磁致伸缩驱动器车削颤振主动控制方案,以期为广大学者在研究薄壁零件切削颤振问题提供参考。

1 切削颤振控制技术

1.1 被动控制技术

被动控制技术是通过提高切削系统的刚度、阻尼或使用附加阻尼器吸收切削系统额外能量来抑制颤振。宋清华等[6]提出了一种约束阻尼型镗杆设计和优化方法,基于该方法设计的镗杆具有高静刚度和阻尼,可以提高镗削过程中的动态性能。实验研究表明,约束阻尼型镗杆抑颤能力比普通镗杆提高了5倍。

Silva D等[7]在刀架上嵌入压电片并连接到无源分流电路,这个电路为系统提供额外的阻尼。使用压电元件的无源分流电路后,可以抑制车削、镗削颤振,但是该方法使用的电路鲁棒性差,还有一些技术困难需要突破。

Wang M等[8]对几种常用调谐质量阻尼器在切削颤振控制中的性能进行研究和分析,研究结果表明,优化设计后的阻尼器均可以提高临界极限切削深度。

通过上述研究表明,被动控制技术具有易于实现、成本低及不需要外部能量等优点。但由于机床结构和切削过程中的不确定性,一些被动阻尼器需要非常精确的控制参数,加之其部件体积较大、鲁棒性差等原因,使得在机床上的应用受到很大限制。

1.2 主动控制技术

主动控制技术是基于传感技术对振动信号采集,由控制系统实时运算来控制执行器,输出相位相反的位移和力,来抑制或消除颤振。在主动控制技术中最常用的是压电和电磁执行器,研究表明他们具有很强的鲁棒性。

Wang C等[9]设计一种适用于三轴铣床智能刀架,他们将压电执行器和传感器集成到刀架中。并提出了一种考虑刀具螺旋角和弯曲的自适应的颤振抑制方法,实验研究表明,该方法能有效抑制颤振。

Wan S等[10]设计了集成二维电磁执行器的主轴系统,根据主轴振动设计的闭环控制回路来抑制铣床颤振。实验验证了所提出的方法和系统能够很好地抑制铣削颤振。

随着现代控制技术的发展,许多学者将人工智能控制方法应用到主动颤振控制当中。目前,常用的控制方法有模糊控制,最优控制,自适应控制等等。Li D等[11]提出了一种基于压电作动器嵌入刀架的主动控制方法,依据主轴-刀架-刀具系统的动态特性设计模糊控制器,并在不同铣削条件下进行了仿真分析和铣削实验,结果表明,提出的主动控制方法可以提高铣削稳定性。

Fredy Kuster等[12-13]提出了一种基于模型的最优控制策略,对干扰抑制和稳定方法进行了讨论。研究发现,在特定的切削条件下,扰动抑制提高了最小临界轴向切削深度,而扰动稳定方法比扰动抑制方法表现出更好的性能。但是,建立的模型较为复杂,且鲁棒性较差,只能在特定切削下表现较好颤振抑制效果。

Fallah M等[14]针对内车削过程中的颤振抑制具体问题,设计了自适应控制反馈控制器,在实验中所设计的控制器能有效地抑制不良振动。

上述智能控制方法都可以抑制颤振,但他们所提出的复杂动态模型或复杂算法,在实践中很难准确地建立,且存在控制精度不高、稳态误差等缺点。因此,对于主动控制技术的研究,未来需要开发出具有更加鲁棒性、自适应、智能化的控制系统。

1.3 半主动控制技术

半主动控制技术是通过对切削系统的某些参数进行在线调整,改变系统的刚度和阻尼等动特性破坏再生效应产生的扰动来消除或减弱颤振。近年来,电流变、磁流变智能材料在颤振控制领域迅速发展,许多学者通过调整智能材料减振装置的电流、电压等电参数实现颤振控制,取得很好的效果。

Sajedi Pour D等[15]设计了一种半主动模糊控制器,控制磁流变阻尼器改变车床的刚度和阻尼抑制颤振。分析表明,所设计的控制器可使稳定性边界提高约50%。但是系统的动态响应时间太长,控制算法还需要改进。

苗鸿宾等[16]针对深孔加工中的颤振问题,提出了一种基于电流变减振器的半主动模糊控制方法。仿真结果表明,该半主动方法抑颤效果良好。

通过上述研究表明,将磁流变、电流变等智能材料应用到颤振控制中,能使得制造系统的效率和能力最大化。但有关智能材料在工业应用上,目前还没有一套成熟和完善的设计标准,实现主动装置的设计、安装和校准的标准化制造。

1.4 参数调整技术

参数调整技术是通过改变切削参数破坏再生颤振产生的条件,来达到抑制颤振目的,调整的切削参数主要有主轴转速、切削速度和切削深度等。目前,变主轴转速抑颤技术应用最多、最成熟。

Otto A等[17]研究了变主轴转速车削过程的稳定性。结果表明,与恒速加工相比,在车削工艺中实施变主轴转速技术可以实现更高的稳定切削宽度。Wu D等[18]采用变主轴转速技术来抑制非圆车削颤振。研究发现,主轴转速的幅值比频率对稳定极限影响更显著。

Ding L等[19]提出了一种同时调节主轴转速幅值和频率的颤振抑制系统,通过实验研究主轴转速幅值和频率两种参数对车削稳定性的影响,表明了所提出的颤振抑制系统具有很强的适应性。

目前,变主轴转速抑制颤振理论研究较为成熟,该方法具有不需改动机床、成本低且有效抑制颤振的特点。但是,变主轴转速在机床上应用受限较多。主要是在高速切削下,主轴转速的微小扰动可能导致主轴系统的严重不平衡和不稳定,从而导致机床部件的灾难性故障,以及存在主轴驱动系统响应时间,导致该技术在机床上的应用受到很大阻碍。

2 基于超磁致伸缩驱动器颤振抑制策略

目前,许多学者利用超磁致伸缩驱动器(giant magnetostrictive actuator,GMA)作为执行元件抑制切削颤振。李东等[20]考虑再生型颤振对工件及超磁致伸缩驱动器的共同影响,建立了GMA车削颤振动力学模型,采用自适应控制方法对颤振系统进行分析,表明该控制方法具有较高的跟踪精度,但是该控制方法没有经过实验验证。

李莹等[21]考虑温度及弹簧非线性的影响建立GMA车削系统动力学模型,提出了一种模糊自适应控制方法,采用PBF前馈逆模型多模反馈设计了控制器,利用仿真验证了该方法有效性。与经典的PID控制方法相比该方法具有更强的适应性,但建立的非线性动力学模型和设计的控制方法较为复杂。

陈月芬等[22]设计了一种基于GMA的车削颤振主动控制系统,采用模糊自适应的PID控制方法来抑制车削振动,经仿真和试验验证,该方法可以有效抑制颤振,但是该方法只能在特定条件下表现出良好的效果,通用性不高。

王茂方等[23]设计了一种基于GMA的柔性铰链刀架的车削颤振主动控制系统,对所设计的NLMS自适应控制算法进行了仿真和实验验证。结果表明,该控制方法可以有效抑制颤振。但是作者只进行了模拟实验,没有进行车削实验。

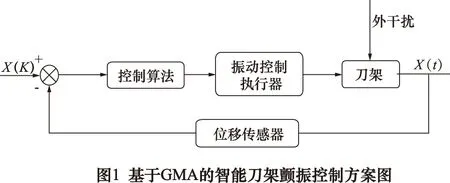

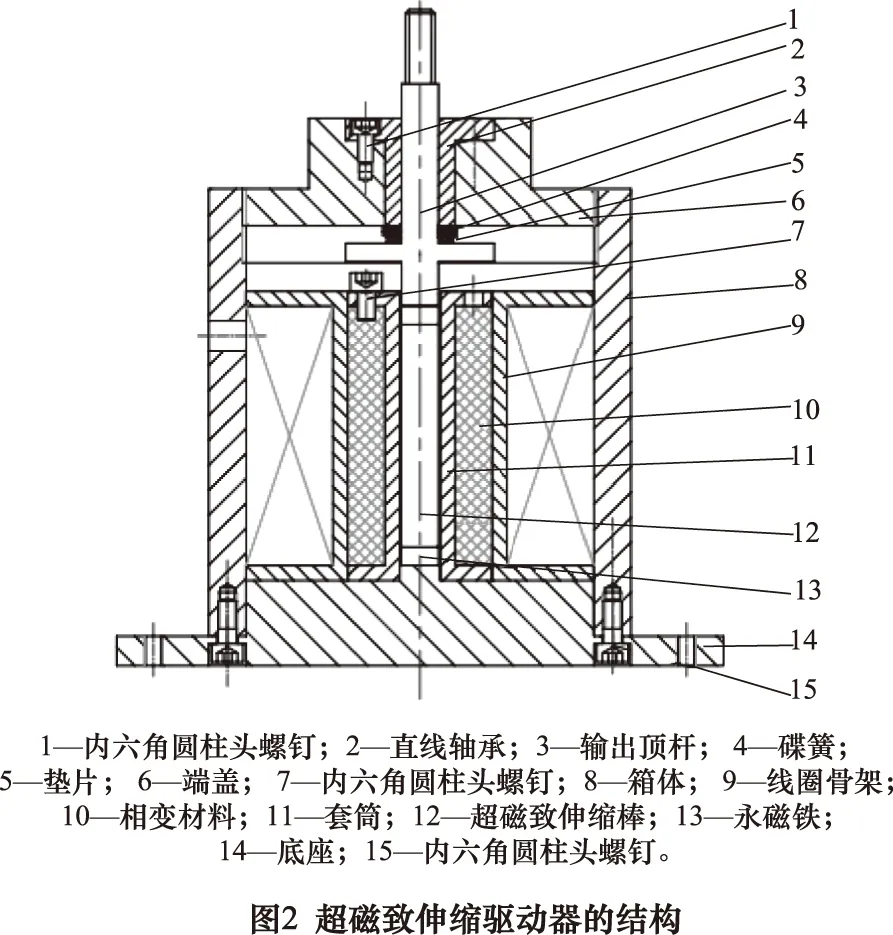

薄壁零件具有刚性差,强度低,工艺性差等特性,针对薄壁件车削过程中出现的颤振问题,本文提出一种基于GMA的智能刀架车削颤振控制系统,采用模糊自适应PID控制方法抑制颤振,控制方案如图1所示。在颤振刚发生时,利用控制算法自适应调整超磁致伸缩驱动器输出与颤振同频率但方向相反的力和位移,并作用在刀具上来抑制切削颤振。超磁致伸缩驱动器的结构如图2所示,其工作原理:超磁致伸缩棒在通电线圈提供的激励磁场及上下两端永磁体提供的偏置磁场作用下,输出一定的力和位移,利用输出顶杆传导并作用在专用刀具上。通过控制算法调整GMA的输入电流大小与频率来改变激励磁场,进而控制输出力和位移。

Liu X H等[24-26]基于ANSYS软件对GMA内部磁场密度分布进行了仿真研究,并通过搭建了输出力与输出力响应时间的性能测试系统,对所设计的GMA输出力、输出力的响应时间进行了实验研究。仿真结果表明:优化永磁体的结构参数可以提高GMA性能,还验证了所设计的GMA内部磁场合理性。实验结果表明:所设计的GMA在预压力为400 N条件下,输出力最大值约为53.91 N;在预压力为300 N条件下,输出力的响应时间最短为180 ms左右。仿真和实验结果表明所设计的GMA可以满足抑制策略需求。

在后续研究工作中,将考虑刀具和工件热变形对颤振动力学的影响,建立二自由度正交车削颤振动力学模型,设计GMA车削颤振控制器来提高控制系统的可靠性和鲁棒性[27]。基于以上研究,采用GMA的智能刀架车削控制系统可以改善薄壁件的加工质量和加工精度。

3 结语

本文结合国内外研究现状对薄壁件颤振控制进行了归纳和总结,对超磁致伸缩驱动器主动抑颤进行分析。针对薄壁件车削过程中出现的颤振问题,提出了基于超磁致伸缩驱动器车削颤振主动控制系统,实现了抑制颤振的要求。

从上述诸多学者对颤振控制的研究发现,为了能够更精准、更快速地抑制颤振,切削颤振控制技术的研究可以从以下几个方面突破:

(1)研究非线性颤振理论,建立与实际机床动力学特性相近的颤振模型,设计出更智能的控制算法,开发可以自主学习、进化的控制系统。

(2)改进和完善智能材料在工业应用上的设计准则、分析建模技术,达到快速设计此类减振装置的目的。

(3)研究可靠的智能传感技术、相关的信号处理技术和分析技术,实现颤振信号高速、实时的传输,提高控制系统的性能。