过氧化氢装置中氢化塔三节塔串联运行小结

于俊涛

(安徽泉盛化工有限公司,安徽阜阳 236650)

目前国内通用的蒽醌法固定床制过氧化氢工艺技术成熟、可靠,是大规模工业生产中应用较广的主流生产工艺[1]。在氢化塔两节塔串联使用过程中,钯触媒活性较低,为了提高产量和提高氢化塔的压力,需要开蒸汽对进入氢化塔的工作液进行预热,蒸汽消耗量随之增加。但当氢化压力和工作液预热温度达到最高指标时,还不能满足产量要求,因此如何保护以及充分利用现有的钯触媒,是当前装置的瓶颈。通过分析和论证,采用三节塔串联生产工艺,可使闲置触媒得以有效利用,保证装置高产低耗、安全稳定运行。现就实际生产的管理经验加以阐述。

1 概述

氢化塔塔直径为φ2 400×27 600 mm,分为A、B、C三节塔,单节塔可装钯触媒质量为7.5 t,体积约为13.6 m3。整个氢化塔由三节触媒床组成,塔顶部设有气液分布器,首先采用槽式分布器进行初步分配,然后利用盘状气液分布器进行细分。液体分布采用小孔平面密排、静压头自然流状态,氢气通过均布在同一板面上的降气管下行,保证进入塔内的气体和液体分布均匀[2-3]。采用单塔或两节塔串联工艺,主要根据氢化效率要求及触媒活性而定。在钯触媒使用的初期和中期,由于触媒活性较好通常采用两节塔串联工艺。随着触媒使用时间增加,活性降低,导致高负荷生产情况下钯触媒再生周期大大缩短,再生次数大幅增加,再生需用的蒸汽消耗大幅上升。触媒活性下降不仅不能保证装置产量,各种原辅料消耗量也会大幅增加。

2 三塔串联生产分析论证及实施

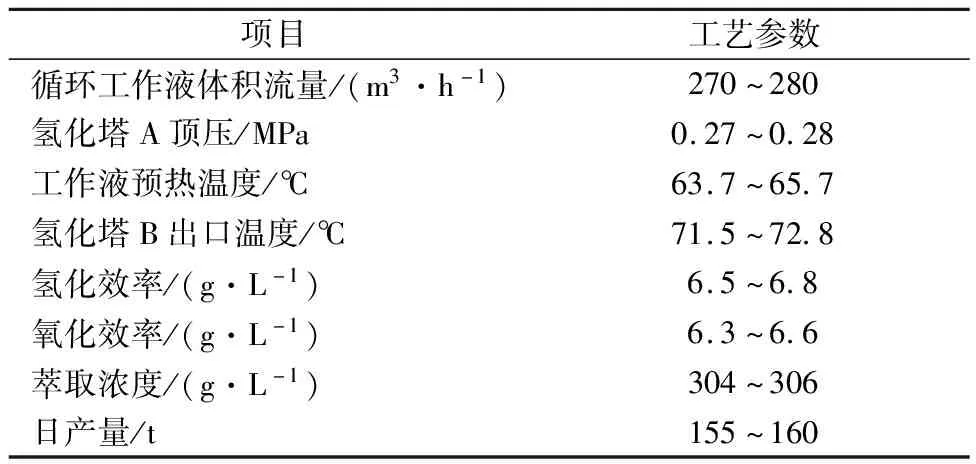

三节塔串联生产前各主要控制指标见表1。

表1 优化前主要运作工艺参数

2.1 操作方案

(1)串入系统后要用工作预热温度、氢化效率、氧化效率来控制。在执行工作液预热温度指标与氢化效率指标时,如发生矛盾不能统一,则以氢化效率、氧化效率指标为准。

(2)保证准备投用的氢化塔经过彻底置换,氧体积分数小于2%;保证工作液预热温度在48~53℃内,以便观察系统变化。

(3)操作要平稳,调节适当,避免系统波动。

(4)加做氢化效率分析,及时掌握氢化反应情况及安全生产情况。三节塔串联后,若氢化效率、氧化效率上升较快,可向氢化塔内充部分氮气,以抑制氢化反应。

(5)串塔后密切注意氢化液气液分离器液位变化、氢化液过滤器压差、氢化塔内钯触媒层阻力。

2.2 注意事项

(1)定期取样分析工作液各项组分。及时补加蒽醌和磷酸三辛酯,更换后处理白土床氧化铝。

(2)注意观察氢化塔内钯触媒层阻力。若阻力偏大,可适当打开氢化中塔或下塔工作液旁路阀。

(3)注意氢化液气液分离器压力及出料情况。若出料不畅通,可打开工作液热交换器氢化液旁路阀,也可微开氢化中塔进氢阀。

2.3 实施效果

三节塔串联生产后各主要控制工艺指标见表2[4]。

表2 优化后主要运作工艺参数

3 效益分析

三节塔串联生产已连续稳定运行,据统计产量增加约8 100 t,按销售均价760元/t计算,增加销售收入为615.6万元。

4 结语

目前三节塔串联生产技术已基本成熟,在没有更换旧触媒的情况下,装置的产量及消耗恢复到正常水平,有效利用闲置触媒;同时触媒连续使用时间由原来4个月再生一次延长为10个月再生一次,蒸汽、工作液消耗量降低,节能效果显著;有效提高了触媒利用率,保证装置连续安全平稳运行。