工作面过断层期间自燃与冲击风险管控技术

李栋梁 徐 超 秦 鹏

(山东省天安矿业集团有限公司,山东 曲阜 273100)

1 概述

山东省天安矿业集团有限公司星村煤矿主采3煤层。矿井自投产以来,受深部开采的影响,煤质破碎、压力大,自燃风险与冲击地压风险较高,特别是工作面过断层期间的防火与防冲治理更是难点。超强卸压使得煤体大范围严重破碎,导致自然发火几率大大增加,回采速度的变慢同样使得自然发火几率几何式增加。对于冲击地压防治来说,强卸压、强监测、强支护、慢推进是有效手段;但对于自然发火防治而言,煤体完整、快推进是保证矿井不发生自然发火的重要手段。如何合理有效地管控过断层期间煤体冲击地压危险与自然发火危险成为安全生产所面临的难题。

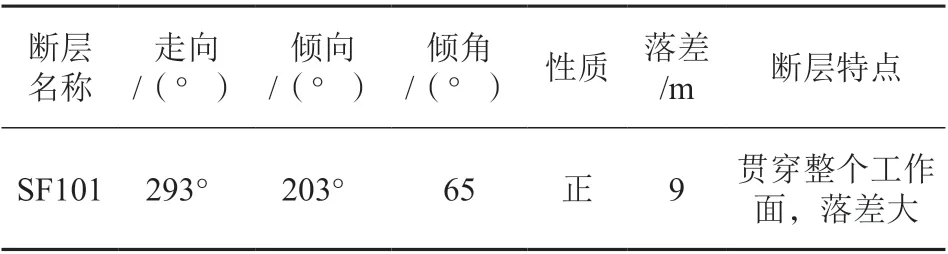

星村煤矿现回采的3306 工作面总体构造形态为单斜构造,局部发育小幅缓波状褶曲。工作面煤层走向北30°~40°西,倾向北50°~60°东,倾角3°~15°,平均11°。SF101 断层贯穿整个工作面,对回采影响较大,致使工作面局部破岩石及丢底煤。SF101 断层情况见表1,SF101 断层示意图如图1。

图1 3306 工作面SF101 断层示意图

表1 SF101 断层情况表

如何有效管控断层期间的防火与防冲重大风险,成为了解决问题的重点。

2 自然发火与冲击地压风险管控技术

由于过断层期间自然发火重大风险与冲击地压重大风险共存,采取分项治理冲击地压与自然发火的同时,需对重点区域采取综合治理的方式进行管控。

2.1 过断层期间冲击地压防治技术

主要从四个字入手,一减:减少工作面推进度,根据工作面压力显现具体分析及时进行调整;二卸:重点对断层尖灭位置进行卸压,爆破孔再向两端延伸,辅助卸压的措施要坚持;三支:加强运顺的顶帮支护;四控:控制危险区域施工人员,把人减下来。

2.1.1 大直径钻孔卸压

对断层区域施工大直径钻孔进行预防性卸压。钻孔布置:每两排钢带施工一个钻孔(孔间距1.6±0.5 m),钻孔布置在巷道底板向上1.5±0.5 m,施工高度可根据现场情况进行适当调整。钻孔直径150 mm,钻孔深度L ≥23 m(施工至岩石时,以实际施工深度为准),钻孔角度:水平角度垂直于煤壁,垂直角度与煤层倾角一致。

2.1.2 顶板深孔爆破卸压

孔间距均为15 m,钻孔深度根据现场实际进行调整,每孔装90 卷煤矿许用二级水胶炸药(规格Φ27 mm×400 mm×300 g),装药长度12 m;均为正向装药,孔内并联,孔间串联;使用毫秒延期同段电雷管,每根母线长度与雷管自身的脚线接起来后应不少于卸压爆破孔深度,并且雷管与雷管之间能用脚线连接;采用FD200 型发爆器起爆,一次起爆不超2 个孔,要保证发爆器电量充足;炮眼用速凝水泥药卷封孔,炮眼封满封实。爆破卸压装药结构示意图如图2。

图2 爆破卸压装药结构示意图

(1)运顺顶板爆破卸压

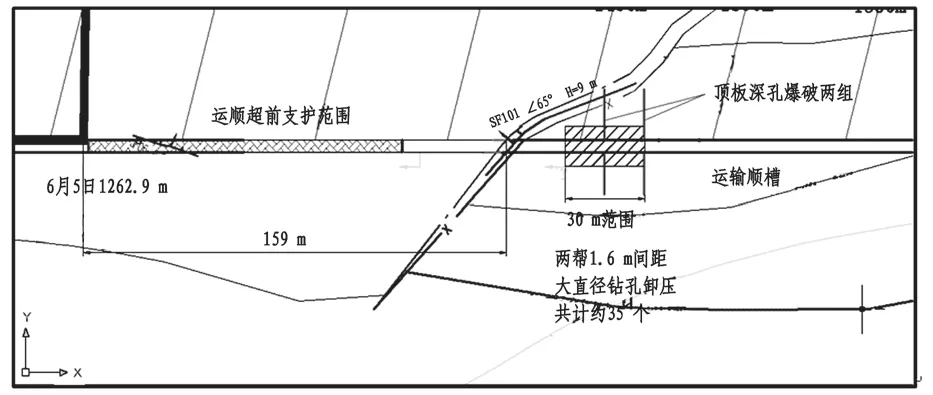

根据工作面断层实际情况,运顺施工两组顶板深孔爆破孔。运顺深孔爆破参数见表2,运顺侧整体卸压示意图如图3。

图3 运顺侧整体卸压示意图

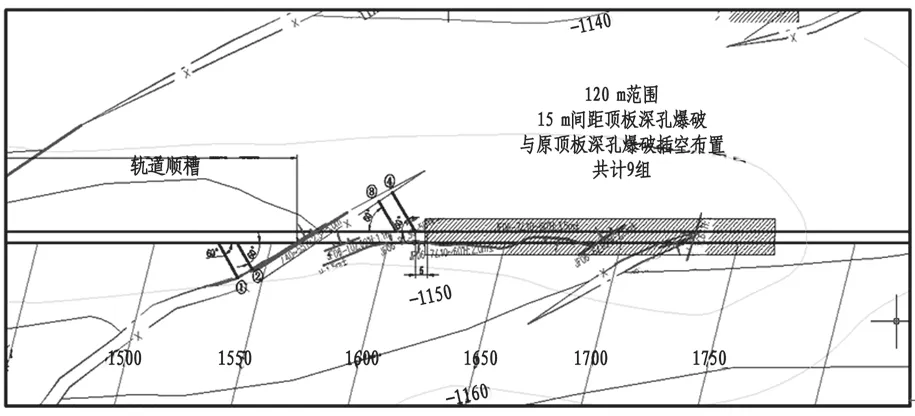

(2)轨顺顶板爆破卸压

根据工作面断层实际情况,轨顺施工9 组顶板深孔爆破孔,见表2。轨顺侧整体卸压示意图如图4。

表2 运顺深孔爆破参数表

表3 轨顺深孔爆破参数表

图4 轨顺侧整体卸压示意图

2.2 过断层期间自然发火防治技术

主要从强化常规防火措施以及监测两方面入手。

2.2.1 缩短管路间距

工作面接近断层50 m 前两顺铺设注浆、注氮钢管,轨顺注浆管路沿工作面方向铺设3~10 m,注浆、注氮管路铺设间距30 m 左右;工作面接近断层30 m 前在轨道顺槽侧沿工作面方向铺设多出口注浆管,管路长度不小于60 m,第一个三通出口距轨顺不小于30 m,靠近溜头的末端一节设三通出口,出口不设闷头;过断层期间多出口注浆管铺设间距50 m 左右。

2.2.2 强化常规防火措施

运顺顶板施工防火钻孔采用三排布置:顺槽支架与非采帮之间施工一排钻孔,两顺槽支架之间施工一排钻孔,顺槽支架与采帮之间施工一排钻孔,角度60°~80°倾向采空区方向,间距3 m 左右,钻孔深度为3~5 m 或至岩石顶板,具体施工钻孔根据现场情况适当调整钻孔位置、角度。当现场无施工空间无法施工时,暂不施工钻孔,在此区域推至端头处必须加强对此区域插眼注防火材料处理。运顺非采帮端头架至后尾梁之间施工防火钻孔,钻孔位置距底板约1.5 m,角度60°~80°倾向采空区方向,间距2 m 左右,钻孔深度为3 m 左右。1#~10#架间施工防火钻孔,钻孔角度60°左右,深度4 m左右,钻杆前端设0.3~0.5 m 的花管,管与管之间用内接丝连接,封孔用棉纱封孔,保证封孔质量。运顺煤壁10 m 外钻孔以注水、防火剂等防火材料,煤壁10 m 内至端头处注凝胶处理。工作面架间防火钻孔注水、防火剂等防火材料处理,移架等因素破坏钻杆时及时补打钻孔并注防火材料处理。

2.2.3 加强监测

工作面接近断层50 m 前在两顺铺设监测束管,束管出口使用花管保护,将束管引至两顺煤壁外并做好保护。束管铺设间距15 m 左右,每周不少于6次采样。

2.2.4 强化注浆注氮工艺

轨顺注浆及注氮交替进行,注浆管路选择进入采空区约50 m,每次压注量约100 m3;注氮管路选择进入采空区约30~40 m,注氮流量约500 m3/h。根据现场出水及两隅角氧气情况适当选择注浆、注氮一次性压注量。当回风流一氧化碳气体大于10 ppm 且有上升趋势时,对采空区压注阻化泡沫处理。管路选择运顺注氮管路进入采空区约40 m,具体管路选择根据气体分析情况适当调整,一次性压注量约3 t,具体情况根据现场情况适当调整一次性压注量。

2.3 冲击地压与自然发火综合管控

(1)针对卸压大孔及深孔爆破位置,每隔20 m 敷设一束管,每周取样分析一次,进入采空区后不再取样分析。

(2)对于出现大震动区域及时补注凝胶进行防火预处理,如在采空区内出现较大震动,及时根据预留的管路进行注浆或注氮处理。

3 风险控制效果分析

主要从过断层期间的自然发火指标性气体及工作面震动能量、频次来验证风险控制效果。

3.1 过断层期间自然发火指标性气体分析

(1)从工作面回风流一氧化碳浓度变化来看,整体变化不大,未连续出现回风流一氧化碳浓度超过10 ppm 情况。

(2)从采空区束管分析数据来看,未连续出现采空区一氧化碳浓度超过100 ppm 情况,根据以往防火经验视为采空区无自然发火风险。

3.2 过断层期间震动能力及频次分析

3306 工作面过断层期间震动631 次,震动能量57 万焦,平均每天震动21 次,平均每天震动能量19 000 J。工作面1000 J 以上震动主要集中在工作面超前影响区域和卸压区域,震动多分布于运顺侧断层下盘,而轨顺侧震动较少。

根据以往工作面震动次数及能量来看,过断层期间未发生超过10 万焦震动,整体分析工作面无冲击地压风险。

4 结论

(1)针对断层落差大、延展距离长、煤体破碎、岩石多等难题,必须强化工作面过断层期间的冲击地压风险与自然发火风险的管控措施,坚持强卸压,为冲击地压防治提供最有效的手段。针对强卸压后煤体破碎,自然发火隐患大大增加的情况,在强卸压位置进一步强化预防自然发火的措施。

(2)健全自然发火预测预报系统,加强自然发火预测预报,坚持每周一次的束管采样分析,为过断层期间防火措施的调整与实施提供依据。