15101 工作面坚硬顶板预裂弱化技术研究

郭建明

(山西潞安化工集团左权佳瑞煤业有限公司,山西 左权 032600)

1 工程概况

山西潞安集团左权佳瑞煤业有限公司15101 工作面井下位于一采区,工作面倾斜长452~464 m,走向长度为150 m。工作面开采15#煤层,煤层平均6.62 m。工作面顶底板岩层特征如图1。15101工作面采用综合机械化放顶煤采煤方法,采高3.0±0.1 m,放煤高度3.33 m,循环进度0.8 m,一采一放。根据工作面顶底板岩层特征可知,煤层较为致密,节理裂隙不发育,工作面基本顶属于坚硬顶板,为防止坚硬顶板回采期间悬顶面积过大,提升顶煤回收率,进行工作面坚硬顶板预裂弱化技术研究。

图1 煤层顶底板岩层特征图

2 顶板深孔预裂技术

坚硬顶板岩层在工作面回采后,由于其自身承载能力较强,难以垮落,工作面开采过程中存在着顶板悬顶过长的特征,必须改变影响坚硬顶板难垮落的因素。目前针对坚硬顶板最常用的处理措施为采用深孔预裂爆破技术,通过爆破的方式提升顶板岩层中裂隙的发育程度,进而使得顶板岩层在矿压作用下更易于垮落。深孔预裂爆破方案中设计的主要参数包括炮孔直径、深度、间距及封孔长度、方式等[1-3]。本文主要对炮孔间距、炮孔直径、顶板处理高度、装药结构进行详细设计与分析。

(1)炮孔间距。根据爆破相关的理论研究可知,当炸药采用不耦合装药时,压碎圈半径Rc和裂隙区半径Rp的表达式分别为[4]:

式中:σcd、σtd分别为岩体的单轴动态抗压强度和单轴动态抗拉强度;ρ0为炸药的密度;Dv为炸药爆速;lc为装药轴向系数,取lc=1;η为爆轰产物的膨胀绝热指数,取3;le为装药水平系数;μd为煤岩体动态泊松比;n为炸药爆炸产物膨胀碰撞炮孔壁时的压力增大系数,取10;a为载荷传播衰减指数;K为装药径向不耦合系数,K=db/dc,db、dc分别为炮孔半径和药包半径,mm;rb为炮孔半径m。

根据工作面地质条件,代入式(1),计算得出15101 工作面破碎区半径为485.6~497.5 mm,裂隙区半径为3 762.5~4 903.4 mm。综合上述分析确定炮孔间距应小于裂隙区直径(即2倍裂隙区半径)。

(2)炮孔直径。预裂爆破钻孔直径主要由钻孔周围煤岩体力学参数、钻机能力、炸药的性能、封孔材料及长度等因素决定[5]。结合现场经验,确定深孔预裂爆破炮孔直径一般为65~90 mm。

(3)顶板处理高度。基于工作面顶板岩层特征,综合考虑顶煤、砂质泥岩、泥岩和石灰岩层的厚度,同时考虑到裂隙区域影响,初步确定开切眼顶板处理高度13.5 m,端头最大垂直高度15.5 m。

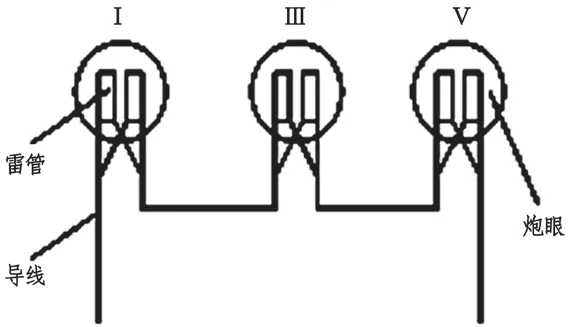

(4)装药结构。目前在现有深孔预裂爆破方案的装药结构中,常用的装药结构有连续装药、不耦合装药和连续耦合装药等。根据15101 工作面的地质条件,为充分保障深孔预裂方案的安全实施,防止出现拒爆现象,在每个爆破钻孔内采用两根安全导爆索,同时配备两个煤矿许用毫秒延期电雷管,以安全实现炸药的引爆[6]。雷管间的连线方式采用“局部并联,总体串联”,具体如图2。

图2 雷管连线示意图

3 坚硬顶板预裂方案及效果

3.1 顶板预裂方案

根据15101 工作面具体的地质条件,结合顶板深孔预裂技术,确定深孔爆破孔径定为75 mm,封泥长度为炮孔长度的20%~30%,径向装药不耦合系数为1.25。工作面共施工炮孔27 个,施工炮眼总长591.1 m。具体深孔爆破孔的布置形式如下:

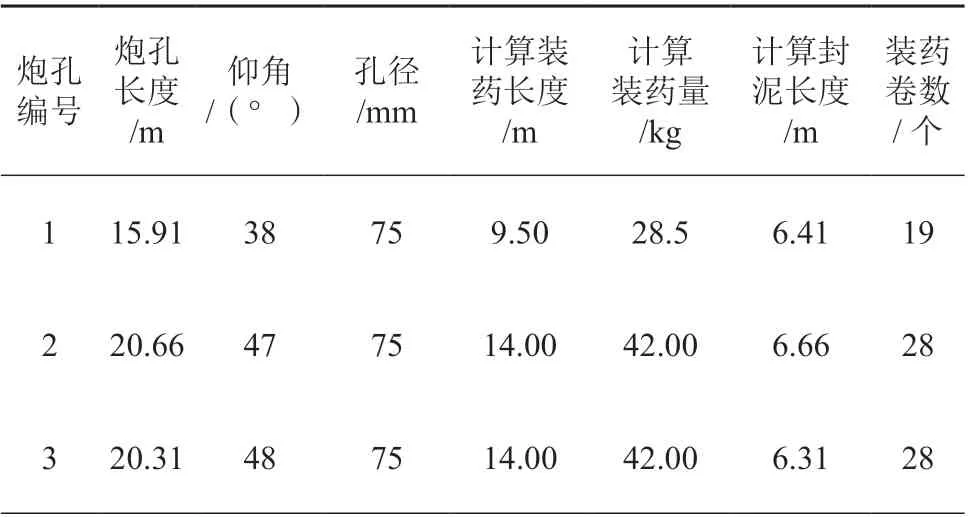

(1)开切眼爆破炮孔布置。开切眼共布置21个炮孔,炮孔均距开切眼外帮0.5~1.2 m 开孔。炮孔布置参数见表1。

表1 工作面开切眼炮孔布置参数表

炮孔编号炮孔长度/m仰角/(°)孔径/mm计算装药长度/m计算装药量/kg计算封泥长度/m装药卷数/个4 20.12 35 75 13.50 40.50 6.62 27 5 22.72 36 75 14.50 43.50 8.22 29 6 23.43 35 75 15.00 45.00 8.43 30 7 22.79 36 75 14.50 43.50 8.29 29 8 27.81 29 75 18.00 54.00 9.81 36 9 25.07 33 75 16.00 48.00 9.07 32 10 24.61 33 75 16.00 48.00 8.61 32 11 27.55 29 75 18.00 54.00 9.55 36 12 23.31 35 75 15.00 45.00 8.31 30 13 21.31 39 75 14.00 42.00 7.31 28 14 23.81 35 75 15.50 46.50 8.31 31 15 22.57 37 75 14.50 43.50 8.07 29 16 21.49 39 75 14.00 42.00 7.49 28 17 23.35 35 75 15.00 45.00 8.36 30 18 19.41 44 75 12.50 37.50 6.91 25 19 16.99 53 75 11.00 33.00 5.99 22 20 17.13 61 75 11.50 34.50 5.63 23 21 16.37 66 75 11.00 33.00 5.37 22

具体15101 工作面开切眼布置形式如图3。

图3 15101 工作面开切眼炮孔布置示意图

(2)顺槽炮破孔布置

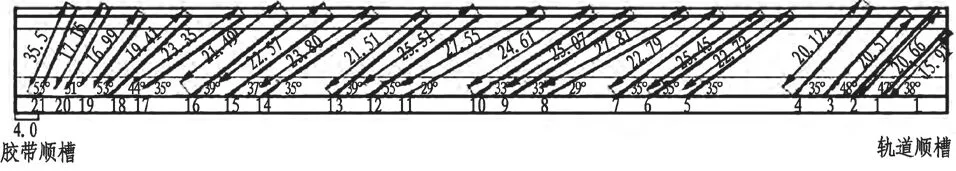

轨道顺槽炮孔2 个(用轨A、轨B 表示)。其中:轨A、轨B 炮孔在轨顺内帮布置,孔口均距切眼内帮7 m;轨A 孔口距顺槽顶板0 m,轨B 孔口距顺槽顶板1 m。胶带顺槽炮孔4 个,分别用1~2和A~B 进行编号。其中:胶1、胶2 孔口距切眼内帮的距离分别为7.5 m、10.5 m;胶A、胶B 钻孔距切眼内帮7 m;胶A 和胶B 钻孔距巷道顶板的距离分别为0 m 和1 m。具体工作面顺槽炮孔参数与装药量见表2。

表2 工作面回采顺槽炮孔参数及装药量参数表

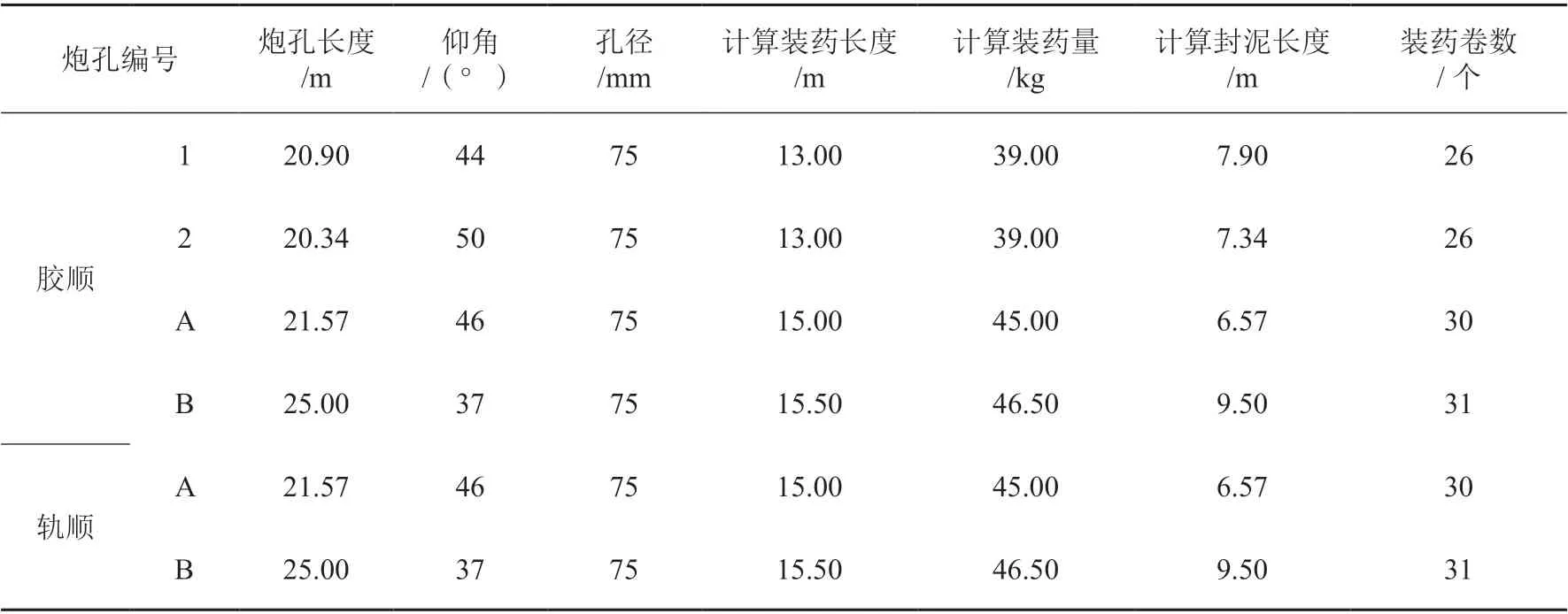

根据炮孔设计进行打孔,起爆药卷、炮棍、装药结构如图4。工作面割煤1~2 刀后进行炮孔装药、联线和爆破,采用分组装药、分次爆破。

图4 装药设计图

3.2 效果分析

15101 工作面顶板深孔炮孔爆破后,43#~46#支架上方的顶煤崩裂,50#支架上方局部顶煤垮落,可见到矸石,其余部分未见顶煤垮落。随着工作面推进,当工作面推进到21 m 时,直接顶垮落;当工作面平均推进到37 m 时,支架工作阻力增大,煤壁开始出现局部片帮,即表明此时为基本顶的初次垮落,垮落步距为37 m;当工作面推进39 m,通过分析液压支架工作阻力可知,基本顶垮落基本完成。具体来压时间及现象见表3。

表3 15101 工作面爆破后顶板来压情况

15101 工作面深孔预裂爆破方案实施后,通过现场监测顶板垮落数据,将其与邻近工作面进行对比分析,得出工作面预裂后基本顶平均垮落步距缩小了近10 m 左右,且工作面初采期间悬顶面积明显减小,工作面回采期间未出现大面积顶板垮落带来的安全隐患。

4 结论

根据15101 工作面顶板岩层的特征,通过分析顶板深孔预裂技术,分别进行炮孔间距、炮孔直径、顶板处理高度、装药结构的设计,基于工作面的各项参数对坚硬顶板的预裂方案中的各项参数进行具体设计。根据工作面顶板深孔预裂爆破后的数据分析可知,顶板平均垮落步距缩小了10 m 左右,悬顶面积明显减小,为工作面的安全回采提供了保障。