FDS软件在有限空间机械通风模拟中的应用研究*

杨春丽,刘 艳,BENJAMIN TRUCHOT,李祥春

(1.北京市科学技术研究院城市安全与环境科学研究所,北京 100054;2.法国工业环境与风险研究所,法国 韦纳伊法-哈拉特 60550;3.中国矿业大学(北京),北京 100083)

0 引言

有限空间因封闭或部分封闭、进出口受限,未被设计为固定工作场所,通风不良,易造成有毒有害、易燃易爆物质积聚或氧含量不足,在其内作业具有较高风险,极易发生中毒窒息、燃爆等事故[1-3],可能造成群死群伤的严重后果。近年来,随着我国工业化和城市化进程的加快,有限空间数量和作业频次大幅增加,有限空间作业事故高发频发,据统计,仅2020年上半年(至2020年6月18日),全国就发生有限空间作业较大事故20起、死亡62人[4],有限空间作业安全生产形势不容乐观。

事故统计分析结果表明气体危害是导致有限空间作业事故的主要原因[5-6],通风是消除或降低有限空间内气体危害、保证有限空间作业安全的重要技术措施[7-10]。在机械通风时,有限空间内气体分布和变化规律受有限空间的结构、污染物的性质及浓度、通风风量、通风方式等多种因素的影响[11-12],加之目前有限空间作业常用的气体检测仪无法在人员进入前全面检测有限空间内气体浓度,仅靠经验可能会造成通风不彻底而存在安全隐患,因此,在实际操作中,对于常见的、作业频次较高的典型有限空间,有必要借助计算流体力学软件,掌握典型有限空间不同性质气体的分布规律,为实际的通风提供支撑,以保障作业人员的安全。针对有限空间作业安全问题,部分学者开展了相关研究,Lloyd[13],Pesce[14],Zhao等[15-16]开展了机械通风条件下粪便池内气体分布规律相关研究,采用现场实验和数值模拟的方法研究了机械通风过程中粪便池内硫化氢浓度的变化规律,对比了粪便池形状(方形和圆形)、结构尺寸、换气速率等对硫化氢气体浓度变化的影响;谭聪等[17]通过采用FLUENT软件模拟研究了机械通风过程中市政供热有限空间内气流组织特点及内部O2和CO2气体运移分布规律;刘艳等[18]通过自制的供热有限空间实验装置研究了机械通风过程中O2变化规律,并对比了不同通风方案对O2恢复的影响。

从目前研究可看出,对于机械通风条件下有限空间内气体分布规律相关研究还较少。为此,以市政供热有限空间为例,采用FDS软件研究有限空间内通风流场特性和气体组分恢复规律,并将模拟结果与FLUENT所获结果进行对比,分析FDS在解决此类问题的适用性,研究结果可为有限空间作业现场机械通风方案的设计提供理论依据。

1 数值模拟计算模型和模型参数

1.1 模型基本尺寸

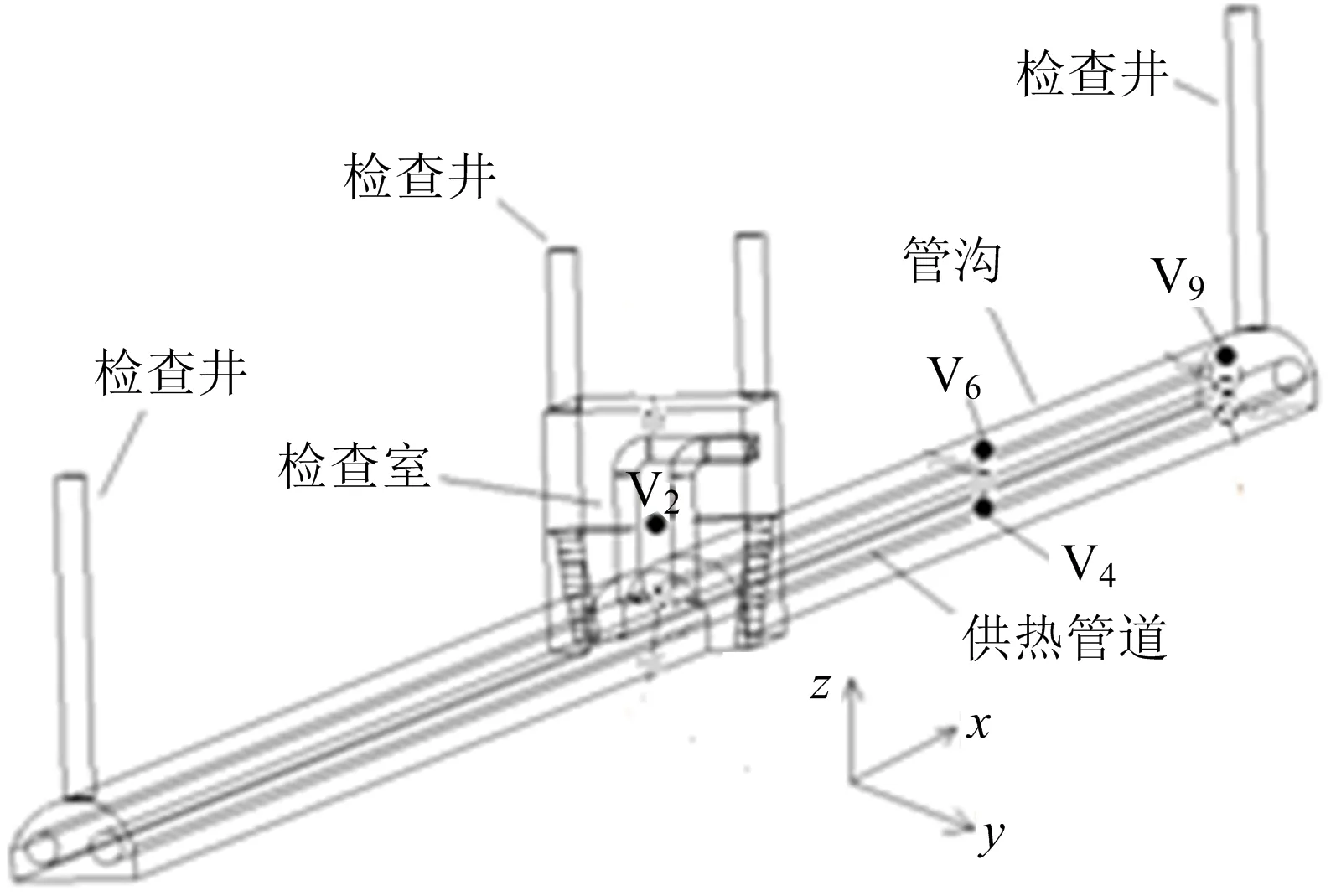

本文模拟以某市政供热有限空间为例,该市政供热有限空间包含有1个检查室、与检查室相连通的管沟以及4个检查井。检查室尺寸为:长6 m,宽5 m,高6 m,检查室顶部距地面(即检查井深)4 m,在检查室的对角布置有2个检查井,作业人员可通过检查井进入检查室内,2个检查井井口下方均设置有平台和阶梯。2条管沟位于检查室的两侧,管沟是拱形,管沟宽3 m,高2.5 m,两侧管沟距检查室中心100 m处分别设1个直径0.7 m的检查井。管沟内布置有2根直径为0.8 m的供热管道。供热管道在检查室内分支出2条直径0.6 m的管道,管道从检查室侧面穿出,在管道接口处设有阀门。供热有限空间结构如图1所示。

图1 供热有限空间结构示意Fig.1 Schematic diagram of confined spaces accommodated heating pipe

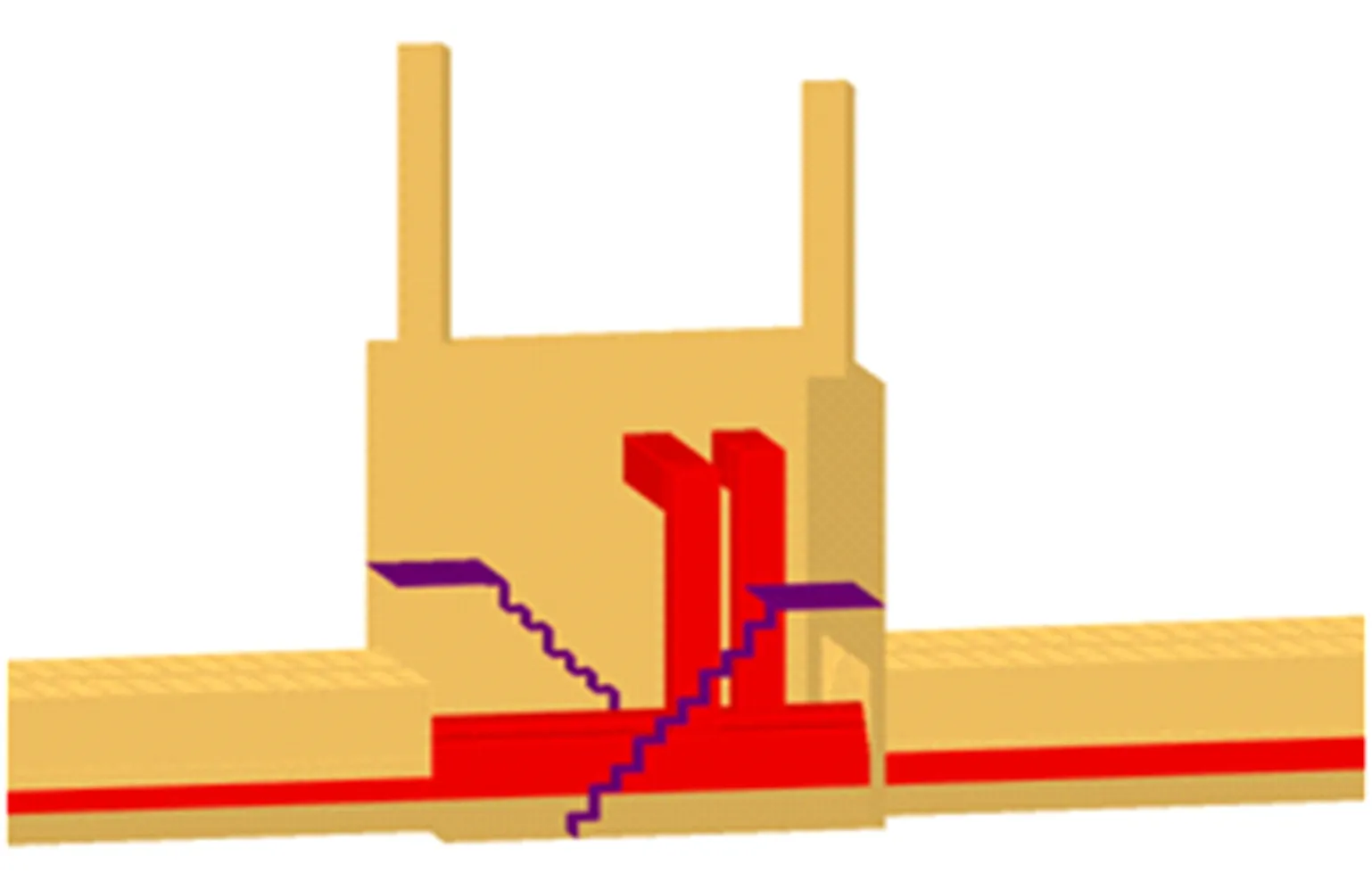

根据模型的尺寸,采用FDS软件建立几何模型,由于该软件只能建方形体模型,在建几何模型时候,拱形、圆形几何模型采用近似和等效面积法创建,在本次模拟中,管沟的拱形部分采用分解原理,将每1个曲面分解为若干个方体,使模型尽量与实际相似,截面为圆形的检查井和供热管道采用等效面积法转化正方形,其他尺寸与现场实际相同,图2是FDS软件所建检查室模型内部结构,模型原点(0,0,0)位于检查室底部中心位置。

图2 FDS软件所建检查室模型内部结构Fig.2 The internal structure of the model of examination room built by FDS software

1.2 边界条件和监测点布置

根据现场实测,该供热有限空间内部的气体包括O2,N2,CO2、水蒸气、其他气体,其体积浓度分别为:12%,81%,2.0%,2.5%,2.5%。其内部供热管道正在运行中,表面温度为60 ℃。在模拟参数设置时,供热有限空间初始气体成分和浓度以及管道表面温度依据现场所测数值设置。

通风时,检查室上方其中的1个检查井为新鲜风入口,其他3个检查井井盖为打开状态,风流自由流出,通风在常温常压下操作,新鲜风流的温度为25 ℃,新鲜风气体组分包括O2,N2,CO2、水蒸气以及其他,其体积浓度分别为:20.9%,78%,0.03%,0.03%,1.04%,通风风量分别设置为6 000,10 000,14 000 m3/h。

本次模拟在检查室以及管沟内布置了V2,V4,V6,V94个监测点,其坐标位置分别为:V2(0,0,3),V4(50,0,0.5),V6(50,0,1.9),V9(99,0,1.9),其中V2位于检查室中部,V4和V6位于管沟中段区域,V9位于管沟末段区域。

2 模拟结果分析

2.1 风速分布分析

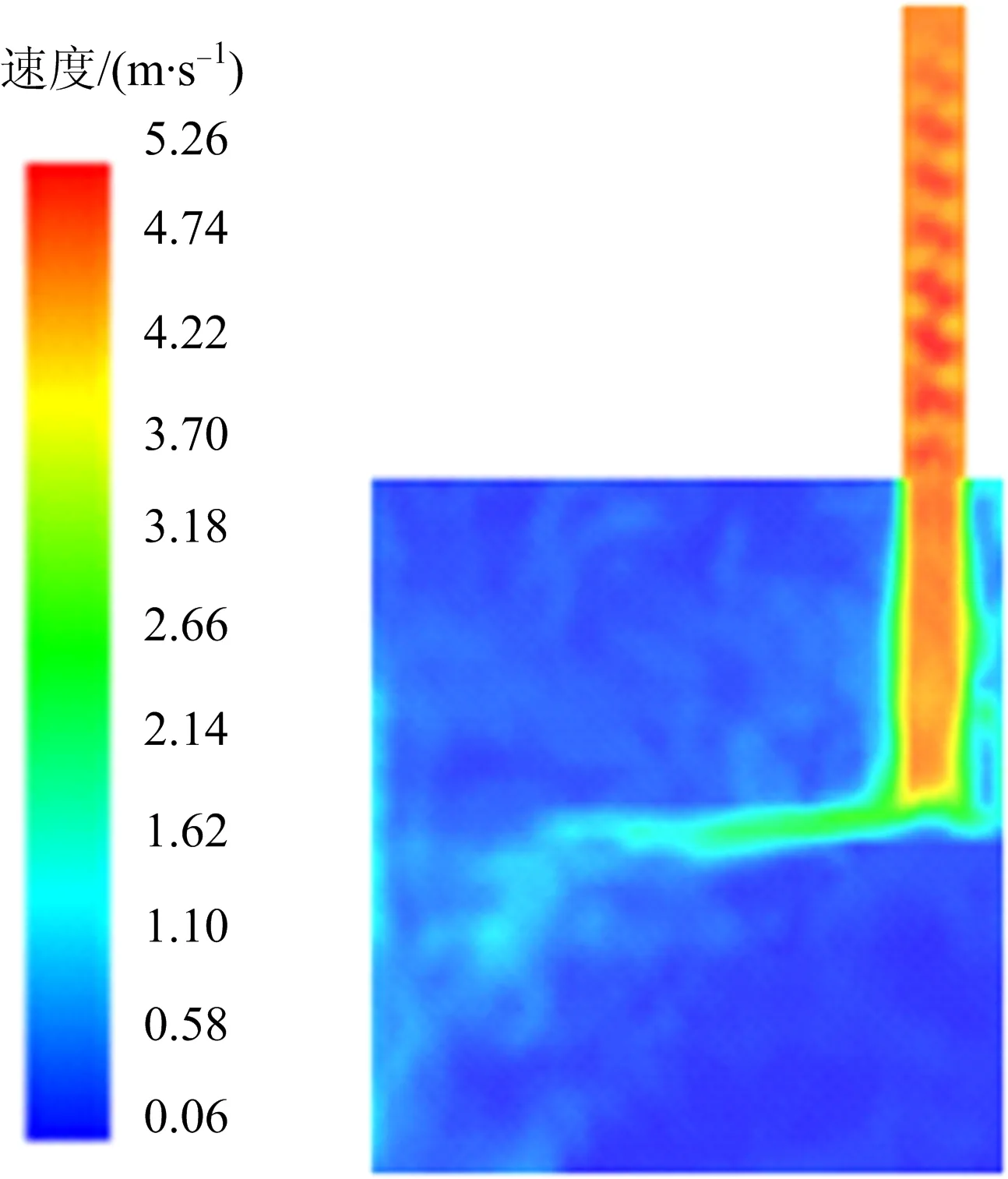

本文以通风量6 000 m3/h为例分析检查室和管沟内风流流场分布。 检查室内Y=2截面风速分布云图如图3所示,由图3可看出,检查室内部风速分布不均匀,平台附近及其斜下方风速相对较大,大于1 m/s,平台上部的风速分布相对比较均匀,约为1 m/s左右,平台正下方风速分布最小,为0.06 m/s左右。

图3 Y=2 平面上风速分布云图(通风后10 min)Fig.3 Wind velocity distribution on Y=2 plane (10 min after ventilation)

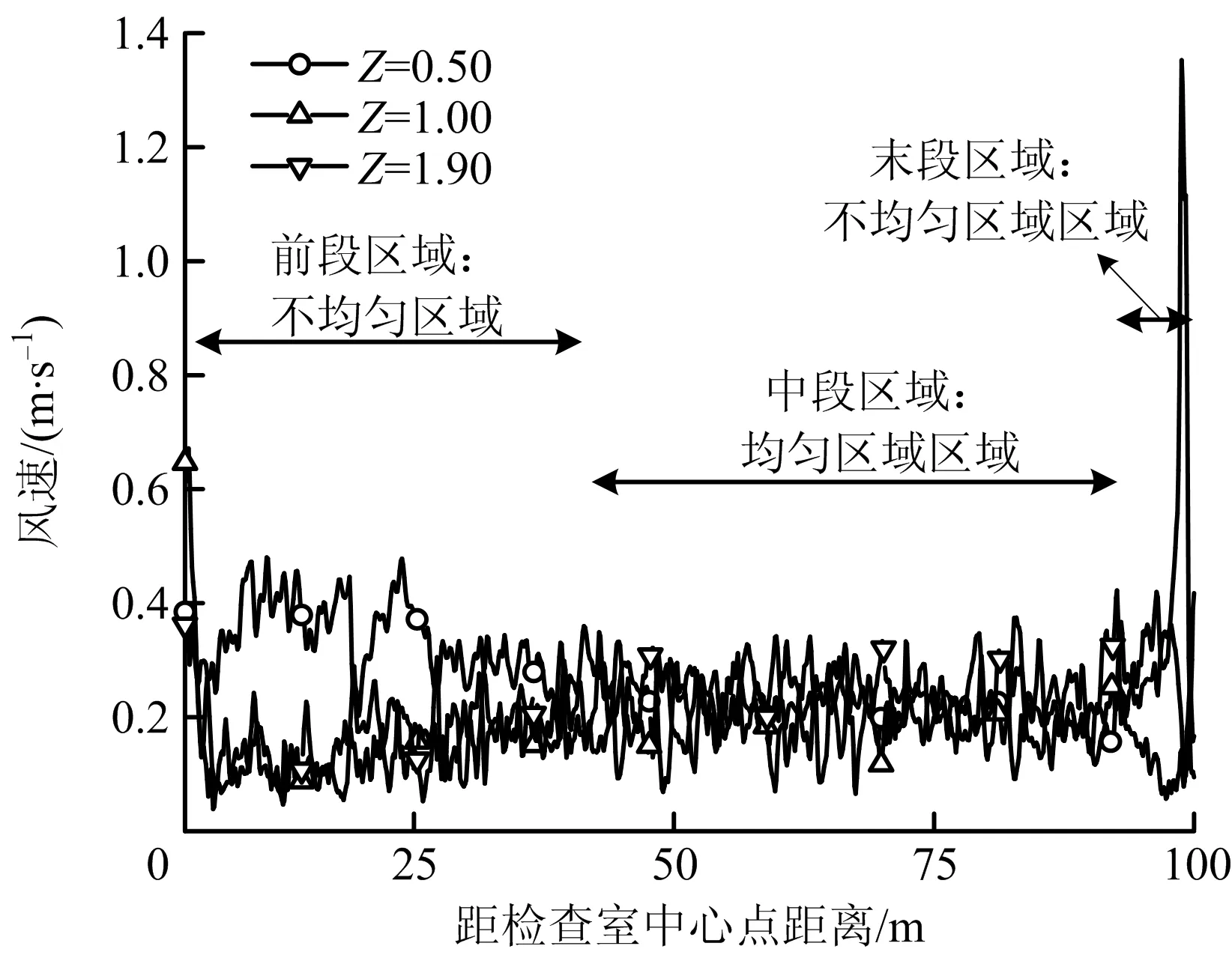

在管沟内部,在Y=0平面上,沿着距管沟底部垂直距离分别为0.5,1,1.9 m的直线上风速变化曲线如图4所示(分别代表管沟下、中、上3个高度位置)。从图4可看出,沿着管沟走向,随着与检查室中心点距离的增加下部风速逐渐降低,中、上部风速逐渐增大,并且中、上部风速变化曲线基本相同;管沟上、中、下高度方向上的风速分布大致分为3个区域:1)距检查室中心3~40 m范围(管沟前段区域):管沟上、中、下位置风速分布不均匀区域,下部风速远大于中、上部;2)距检查室中心40~94 m范围(管沟中段区域):管沟上、中、下位置风速分布相对均匀区域,管沟上、中、下位置风速基本相同;3)距离检查室中心94~100 m范围(管沟末段区域):管沟上、中、下位置风速分布不均匀区域,中、上部风速大于下部。

图4 沿管沟走向不同高度风流速度(通风后10 min)Fig.4 Velocity at different heights along the trench (10 min after ventilation)

风流速度场的分布直接影响着O2浓度的恢复速率,因此,在研究O2浓度变化时应重点关注的区域为:检查室平台下方;管沟内距检查室3~40 m区域内的管沟中、上部;管沟内距检查室中心94~100 m区域内的下部。

2.2 O2浓度和CO2浓度的分布

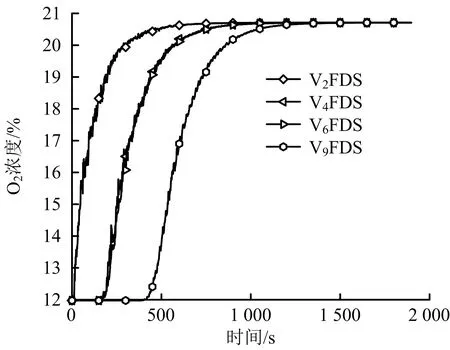

以风量为6 000 m3/h为例,通风过程中不同观测点处的O2浓度和CO2浓度随时间变化如图5和图6所示。从图5中可看出随着外界新鲜风的注入,各监测点O2浓度逐渐恢复,其恢复速度均随着时间的增加逐渐减低,但各点O2浓度速度恢复不尽相同,位于检查室内的V2,O2浓度恢复相对最快,在3.9 min达到19.5% (低于19.5%为缺氧),其次是位于管沟中段区域的测点V4和V6,这2个测点O2浓度恢复速率相同,均在7 min达到19.5%,位于管沟末段区域的测点V9,O2浓度恢复速度最慢,在13 min达到19.5%;各测点O2浓度恢复至正常(即20.9%左右)的时间相同,均是在32 min达到稳定值20.9%左右。

图5 各监测点处O2浓度随时间的变化规律Fig.5 Variation of O2 concentration with time at each monitoring point

图6 各监测点CO2浓度随时间的变化规律Fig.6 Variation of CO2 concentration with time at each monitoring point

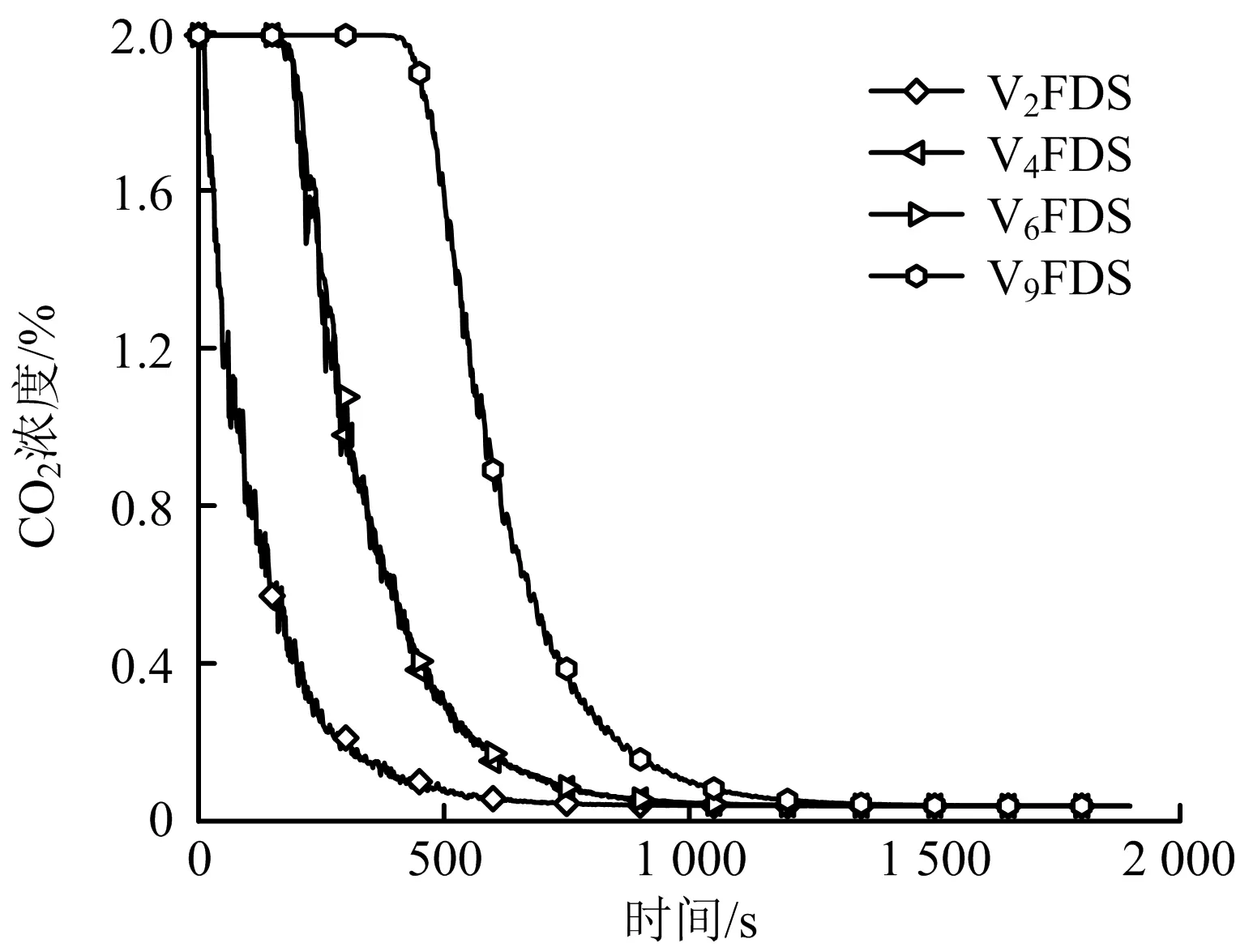

通风过程中CO2浓度分布与O2浓度分布正好相反,各点CO2浓度恢复至正常值(即0.03%左右)的时间基本一致,且与O2浓度恢复到正常值相同,因此,在实际通风过程中可仅以O2浓度恢复情况作为衡量通风效果的代表气体。

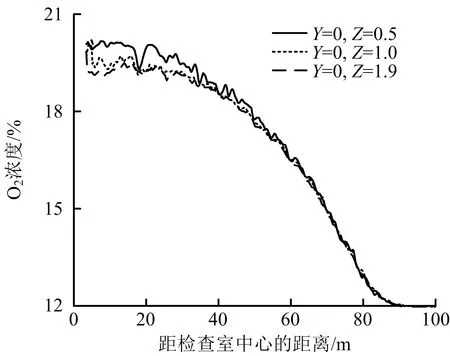

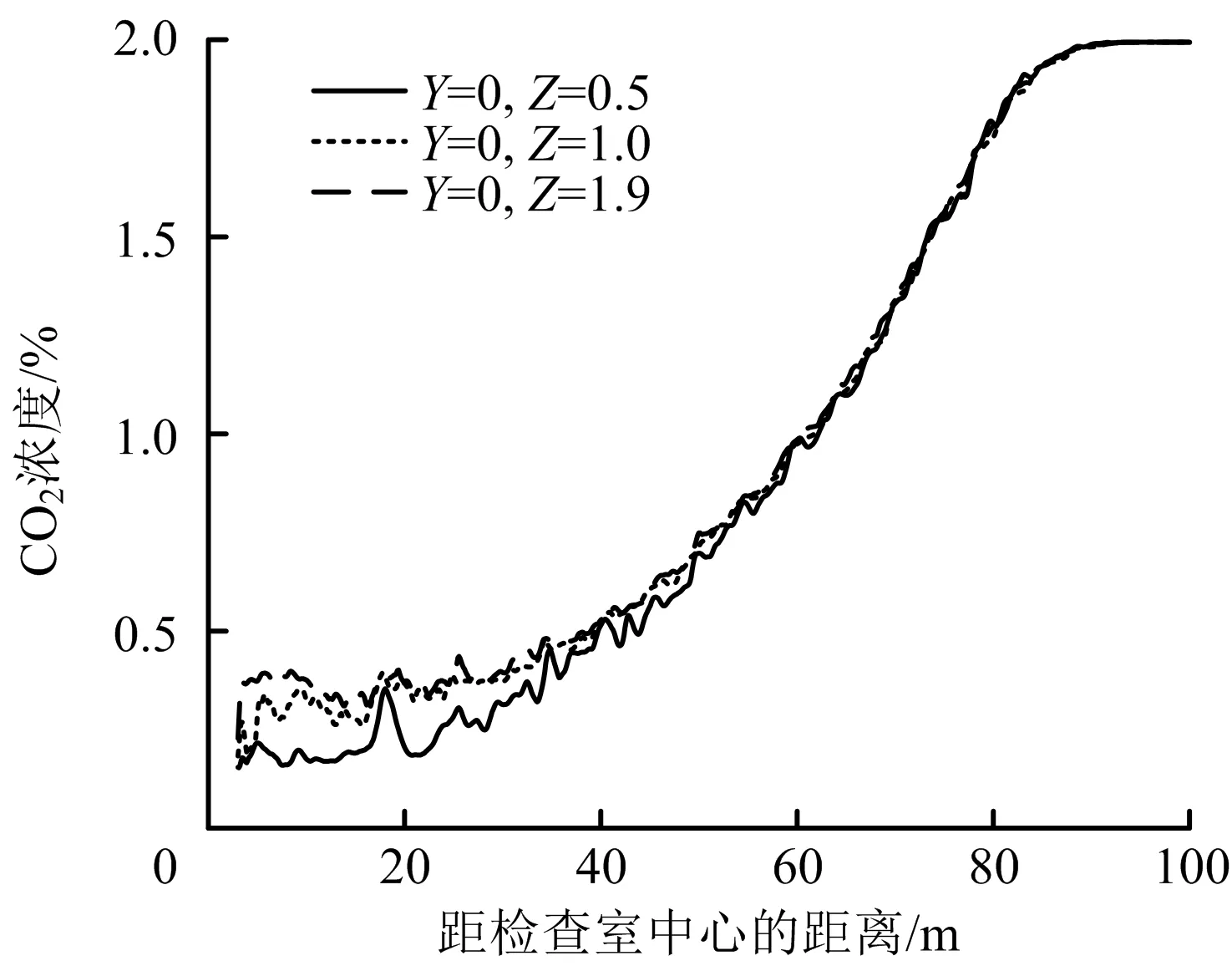

沿管沟走向,不同高度O2浓度和CO2浓度沿程分布如图7和图8所示,选取通风后6 min时的浓度场。分析时候选取的是Y=0截面上,距离地面高度分别为0.5,1,1.9 m的沿程分布,分别代表管沟下部、中部和上部。从图7中可看出,沿着管沟走向,各点O2浓度随着与检查室中心点距离的增加而逐渐降低。在管沟前段区域,O2浓度呈下部高,中、上部低的分布规律,在中段和末段区域,管沟上、中、下部O2浓度基本相同,因此,可以管沟末段区域O2含量浓度衡量通风效果。CO2浓度沿着长度方向上的变化与O2浓度正好相反。

图7 管沟不同高度O2浓度沿程分布(Y=0平面上)Fig.7 Distribution of O2 concentration along different heights of trench (on Y=0 plane)

图8 管沟不同高度CO2浓度沿程分布(Y=0平面)Fig.8 Distribution of CO2 concentration along different heights of trench (on Y=0 plane)

2.3 温度分布规律

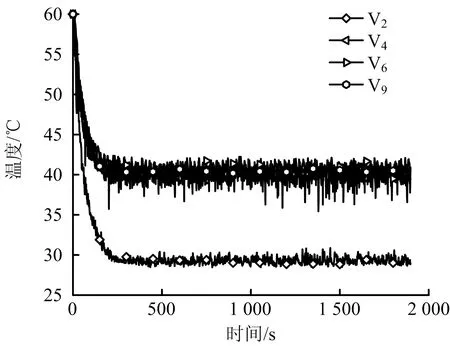

以通风风量为6 000 m3/h为例,通风过程中不同观测点的温度恢复曲线如图9所示。从图9可看出,通风过程中,位于检查室内的测点V2温度降低较快,达到稳定时的温度为29 ℃,而管沟内测点(V4,V6,V9)温度降低相对较慢,并且3个测点的温度变化曲线基本相同,达到稳定时的温度为40 ℃左右,且各点达到稳定值的温度相同,均为4 min左右。

图9 各监测点温度随时间的变化规律Fig.9 Variation of temperature with time at each monitoring point

沿管沟走向,距地面不同高度温度沿程分布如图10所示。从模拟结果可看出,各测点温度随着与检查室中心点距离的增加先增加后降低,温度的最高值是在管沟中部某个位置,并且管沟中、上部温度相同,管沟下部的温度略低于中、上部。

图10 管沟内不同高度温度沿程分布Fig.10 Temperature distribution along different heights in pipe trench

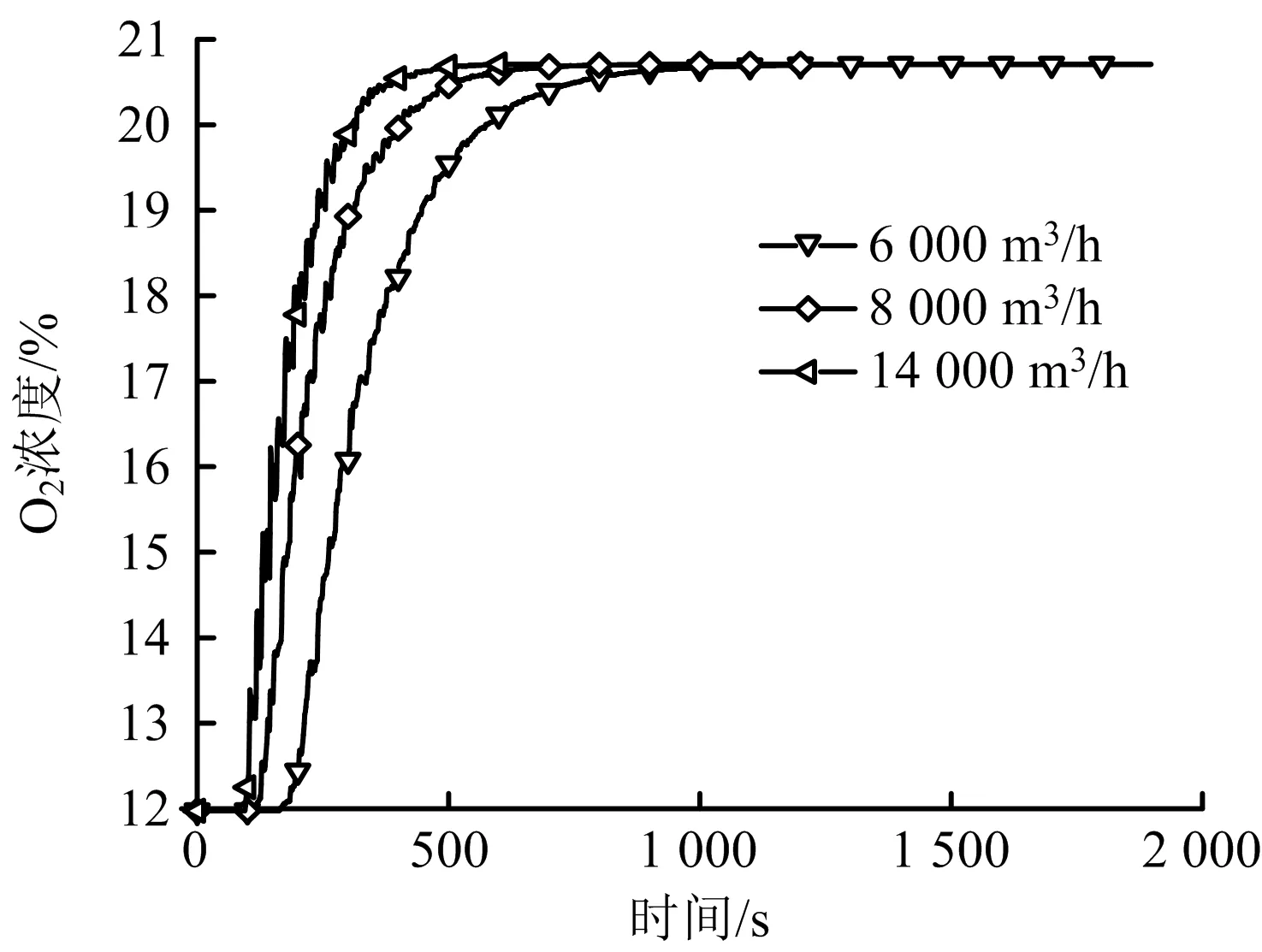

2.4 通风风量对气体恢复的影响

为分析不同通风风量对气体恢复的影响,对比分析通风风量为6 000,10 000,14 000 m3/h时气体浓度变化规律,分析时以管沟内测点V6(50,0,1.9)为例,该测点不同风量条件下O2浓度恢复曲线如图11所示。随着通风量的增加,O2浓度恢复较快。对于该供热有限空间,当风量为6 000,10 000和14 000m3/h时,O2浓度恢复至正常(20.9%)所需时间分别为32,20和9 min。因此,在实际通风中,为确保安全,当通风量分别为6 000,10 000和14 000 m3/h 时,通风时间不应少于32,20和9 min。

图11 不同风量条件下测点V6 O2浓度恢复曲线Fig.11 O2 concentration recovery curve at V6of different air volume

3 与FLUENT软件模拟结果比较

为了验证FDS软件模拟结果的正确性、合理性,将模拟结果与通风模拟较为常用的软件FLUNET所得模拟结果进行对比分析。采用FLUNET软件模拟时,模型尺寸与实际供热有限空间相同,内部气体浓度、边界条件的设置、各监测点的布置位置均与FDS软件模拟设置相同。

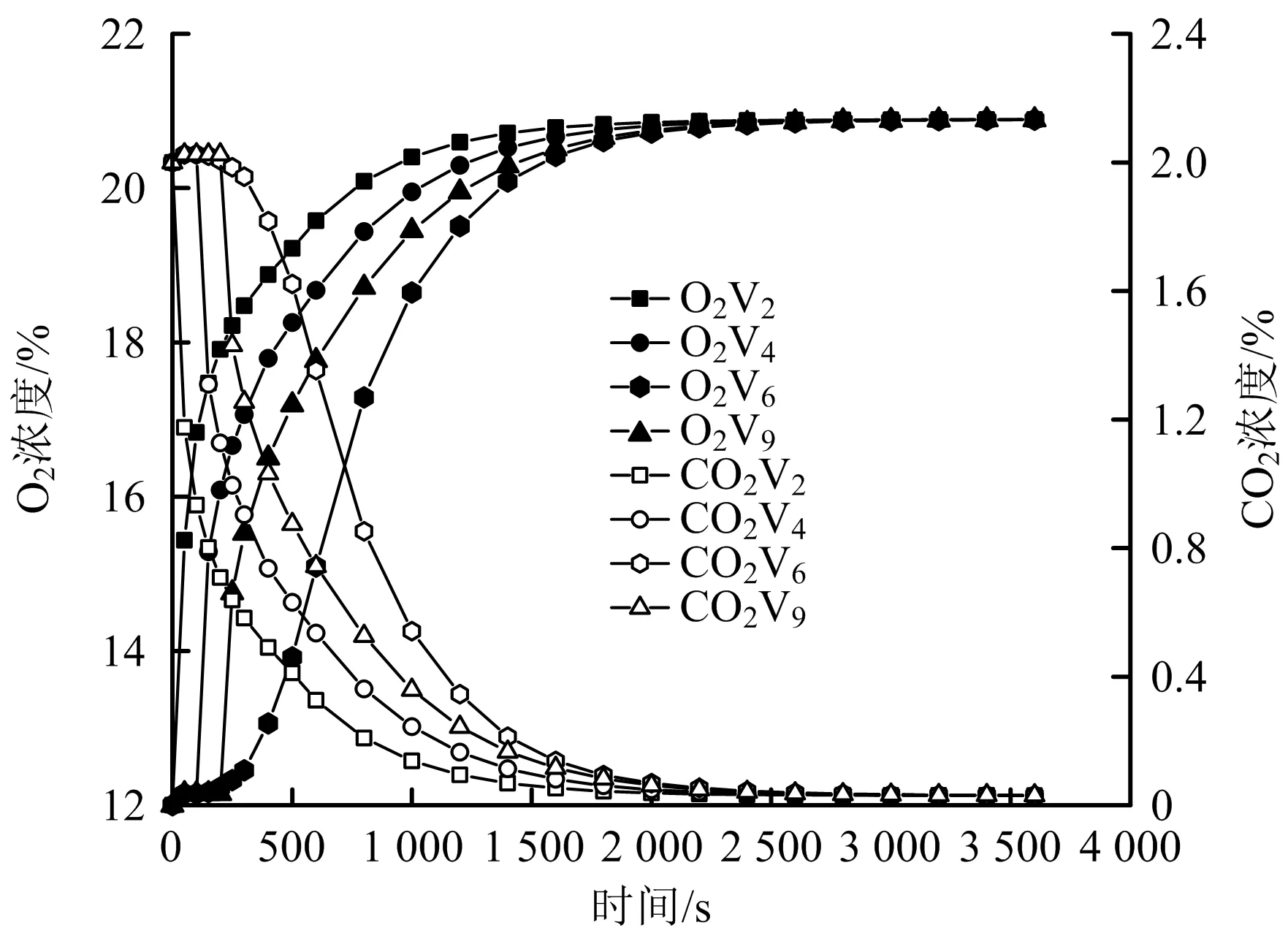

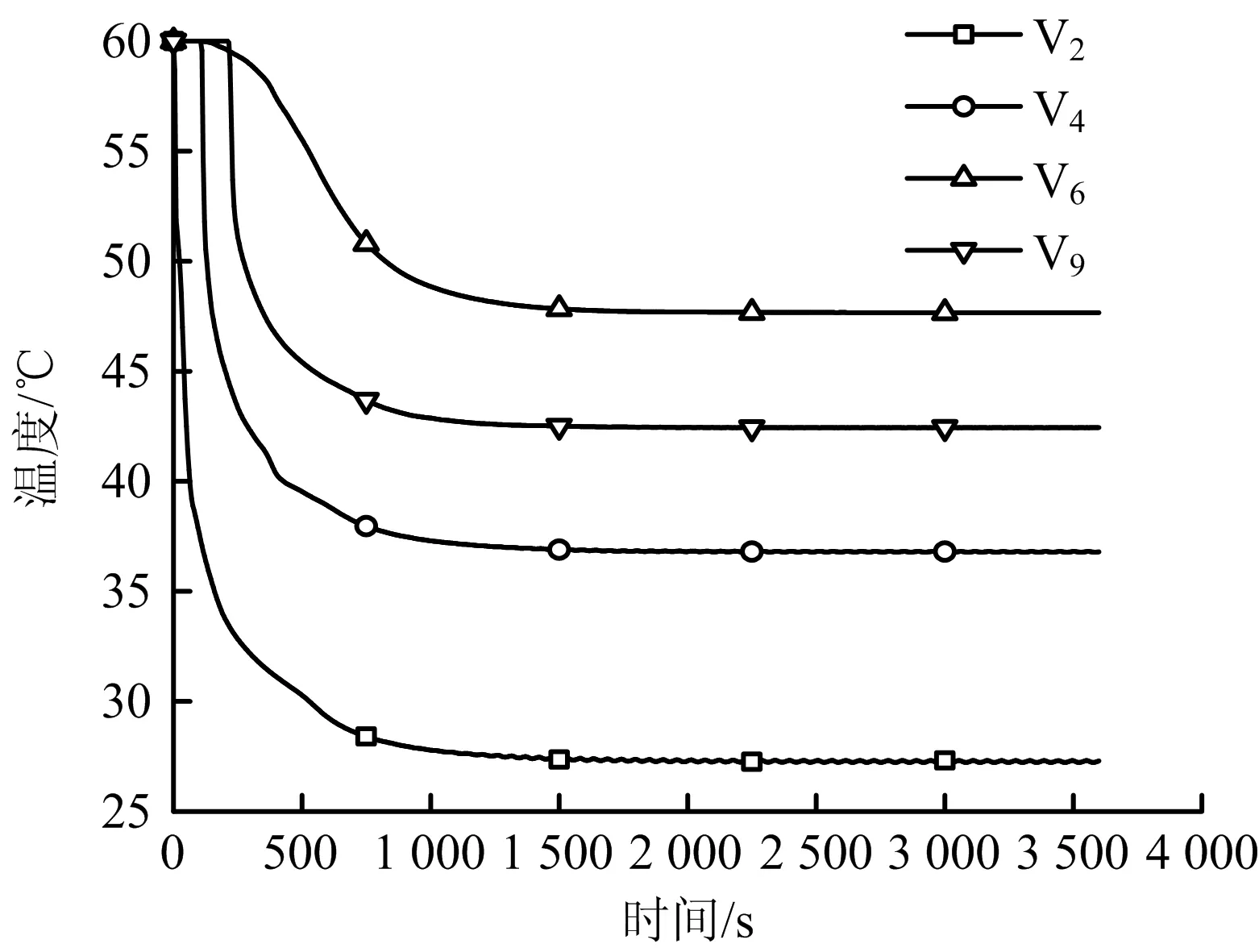

3.1 O2,CO2浓度和温度变化规律比较

FLUNET软件模拟所得的O2和CO2浓度变化曲线如图12所示,温度变化曲线如图13所示。通过与图5、图6和图9进行对比,发现2种软件获得的O2,CO2浓度、温度恢复规律基本相同,但是数值大小存在一定的差异:根据FLUNT软件模拟结果,测点V2O2浓度在10 min时达到19.5%,各测点O2浓度在45 min达到20.9%左右,恢复速率略慢于FDS软件所得结果;FDS软件获得的管沟中段区域相同位置不同高度的测点O2,CO2浓度、最终稳定后的温度相同,而FLUENT所获得底部气体恢复速度相对较快,中部次之,上部最慢,并且各测点稳定后的温度不同;FDS模拟所得各监测参数脉动较大,而FLUENT模拟所得曲线相对较为平滑。

图12 O2和CO2浓度随时间变化曲线Fig.12 Curves of O2 concentration and CO2concentration over time

图13 不同监测点温度随时间变化曲线Fig.13 Temperature curves with time at different monitoring points

3.2 计算所花费时间比较

从时间消耗上看,在同样计算机条件下,采用FDS软件模拟计算到流动10 min需要110 h左右,而FLUENT软件则需要6 h,因此,其计算所消耗的时间是FLUNET的18.33倍。这一结果与Karim Van Maele的研究结果一致,Karim Van Maele将FLUENT和FDS在水平纵向通风隧道临界通风速度预测中进行了应用对比,结果认为 FDS软件计算所花费的时间多于FLUNET[19]。

4 结论

1)据FDS模拟结果,在本文模型和边界条件下,机械通风过程中,检查室内风速总体较大,管沟内风速相对较小;在管沟内,管沟前段区域底部风速最大,风速上下分布不均匀,而管沟中段区域上、中、下部风速、O2浓度、温度大小相同;各点O2,CO2浓度随时间最终恢复至正常(与外界新鲜风流相同),并且二者恢复至正常的时间相同,在实际作业中,可仅以O2浓度恢复情况作为衡量通风效果的代表气体。

2)沿着管沟走向,各点O2浓度随着与检查室中心点距离的增加而逐渐降低,在机械通风后的检测中,应以管沟末段区域O2浓度衡量通风效果。

3)FDS软件与FLUENT软件获得的O2浓度、CO2含量、温度恢复曲线形式基本相同,数值大小存在一定的差异,FDS软件在对风流湍流细节的模拟上优于FLUENT,但创建几何模型方面存在一定的局限性。

4)采用FDS软件进行本文问题的模拟时,可获得供热有限空间风流速度场、温度场、浓度场的动态变化数据,可较好地反映风流的湍流细节,并且模拟结果与FLUENT软件模拟结果大致相同,可应用在类似问题的模拟中。受现场试验条件限制,未开展现场试验与模拟结果的对比,因此,在后续的研究中,将进一步开展现场实验,以对比分析模拟结果的精确性。