大角度倾斜桥塔爬模施工分析

麻瑞昇, 王 旭, 杨 赟, 许世展, 李 杨

(1.中交一公局第五工程有限公司, 北京 100000; 2.郑州大学 土木工程学院, 郑州 450001)

无背索斜拉桥作为一种全新概念的桥梁结构形式,它利用塔柱倾斜来平衡桥面荷载和活载,不设背索[1],打破了传统直塔斜拉桥的设计理念,但其倾斜的塔柱给施工带来了一定困难。液压爬模是目前国内斜拉桥塔身施工中较为先进的施工工艺,既能满足进度要求,又给作业人员提供了一个安全、宽敞的作业平台[2-4],在实际工程中得到较多运用。而斜塔爬模施工不同于以往直塔柱施工,若直接将成品直塔爬模系统的爬架利用在斜塔施工中,桥塔施工过程中浇筑的节段混凝土重量会直接由模板传递给爬架承担,对爬架系统提出更高的要求[5-6],若专门订制相配套的爬架,存在工期和造价无法承受的矛盾。因此,需挖掘直塔爬模系统爬架的承载潜力,合理调整主塔节段浇筑高度及爬架受力模式,以确保斜塔爬模施工安全[7-11]。

对此,本文结合一座无背索斜拉桥施工,提出了爬架背梁扣挂劲性骨架受力的模式及2种不同的节段浇筑高度方案,并对比分析了2种方案下爬模系统的各杆件、拉杆及劲性骨架的受力和变形,获得了最佳的施工方案[12-15]。大角度斜塔爬模系统在本工程中的成功应用,解决了大角度倾斜桥塔的施工问题,供类似工程参考。

1 工程概况

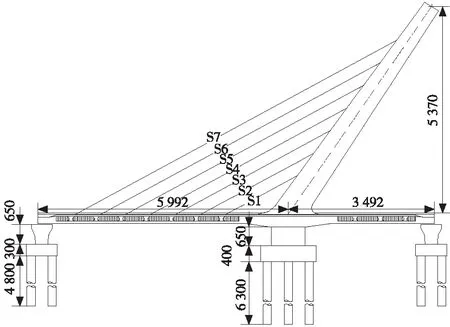

依托工程为一座波形钢腹板无背索斜拉桥,跨径布置为35 m+60 m,主梁采用分离式单箱双室波形钢腹板整体箱梁,桥塔采用预应力混凝土矩形截面,横向宽3 m,纵向宽从塔底的7.5 m渐变到塔顶的4 m,桥面以上塔高53.7 m(不含塔顶装饰),塔身水平倾角57°,塔高与主跨的高跨比H/L=1/1.12。共平行布设7道索(S1~S7),待主塔施工至一定高度后,爬模系统安装完毕,开始液压爬模施工,混凝土节段浇筑与斜拉索张拉交替进行。斜拉桥立面布置如图1所示。

单位:cm

2 主塔节段分节浇筑方案

2.1 浇筑方案

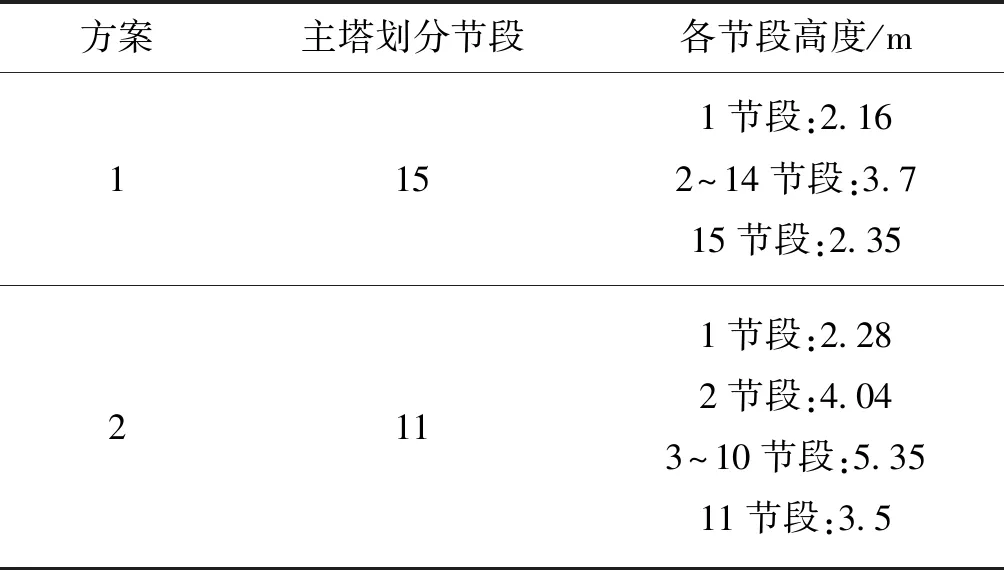

全桥按先梁后塔的顺序施工,主塔采用液压爬模系统分节段施工。综合考虑工期要求与施工成本,主塔施工应在保证施工安全的前提下尽可能减少浇筑次数,节省立模时间,提高施工效率。目前市场上竖向浇筑高度普遍采用4.5 m和6.5 m两种施工节段高度,对应2种成品爬模系统。本桥采用2种成品模板长度斜置后形成竖向3.7 m和5.35 m两种标准段浇筑方案,分别标识为方案1和方案2,如表1所示。

表1 两方案节段划分数量及高度

由表1可知,方案1节段单次浇筑最大高度为3.7 m,共浇筑15次,较方案2多浇筑4次,按20 d浇筑1个施工节段计算,方案1工期比方案2长3个月,效率较低。方案2通过增大节段浇筑高度来减少浇筑次数,但节段浇筑高度的增加意味着节段混凝土自重增大,倾斜后浇筑混凝土将直接作用于仰面模板,需将这部分力传递给劲性骨架,本工程使用液压自爬模体系施工,主塔总高53.7 m,俯仰侧最大倾角31.4°,整个爬架由5层工作平台组成,各层之间以固定扶梯相连,爬架总高度14 m,为解决这一问题,在模板横背楞处与劲性骨架间增设拉杆的设计办法。

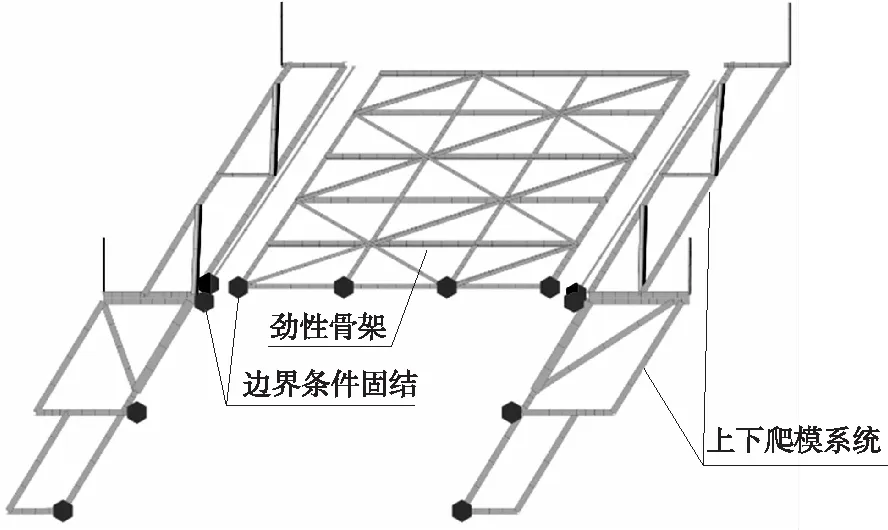

2.2 爬模架体拉结设计

为避免仰爬面混凝土自重过大导致架体受力变形过大,在液压爬模模板横背楞处与劲性骨架间采用拉杆拉接,包括拉接钢筋、锥形接头、螺母与螺杆,与劲性骨架以及模板系统共同组成受力体系。设定合理的分载比将混凝土的一部分自重通过拉杆传递给劲性骨架承担,以减小爬架受力,同时通过调节拉杆端部的螺杆定位模板,确定混凝土保护层厚度。塔身爬架布置与拉接如图2所示。

图2 塔身爬模立面布置

2.3 劲性骨架及爬模系统计算模型

采用Midas/Civil软件建立俯、仰两面爬模桁架与劲性骨架共同连接的三维模型,如图3所示,左右两侧是俯、仰两面爬模系统,中间是劲性骨架。骨架设计角钢采用L100×10,腹杆采用L75×7,右侧4根采用L140×14;材料使用Q235;边界条件:模板和骨架的连接采用刚性连接代替拉杆,模板和上架体采用节点刚性连接,骨架底部和下爬架均采用节点固结。

图3 Midas有限元计算模型

2.4 劲性骨架与爬架计算结果分析

采用内部振捣器时,GB 50666—2011《混凝土结构工程施工规范》A.0.4提供2种方法计算新浇筑混凝土作用于模板的最大侧压力。

1) 规范经验公式

(1)

2) 静水压力计算公式

F=γcH

(2)

式中:F为新浇筑混凝土对模板的最大侧压力,kN/m2;γc为混凝土重度,kN/m3;t0为新浇筑混凝土初凝时间,h,结合实测取t0=5 h;β为混凝土塌落度影响修正系数,取β=1;V为混凝土浇筑高度与浇筑时间的比值,结合实桥取值V=2;H为混凝土侧压力计算位置处至新浇筑混凝土顶面的总高度,m。

由于泵送混凝土的流动性强,用静水压力计算结果接近实际情况,将按静水压力方法计算的结果分别施加在爬架与劲性骨架上分析,得到的计算结果如表2所示,表2列出的结果均为最大值。发生最大变形的位置均位于顺桥向仰面第3层水平杆处;最大组合应力位于顺桥向仰面第1层水平杆与横桥向第2、第3根立杆交点处。

根据表2计算结果,并结合GB 50017—2017《钢结构设计标准》规定,在浇筑混凝土侧压力下方案2劲性骨架最大组合应力为-240.4 MPa,已超过规范限值215 MPa,不满足规范要求,且顺桥向变形增大明显,不利于施工安全。

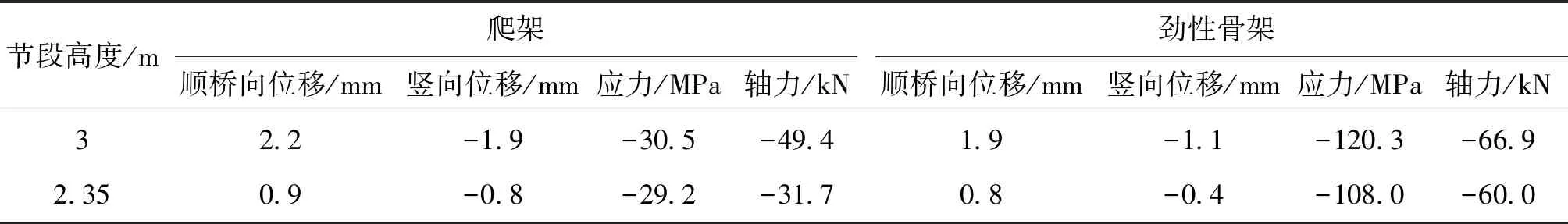

基于以上计算结果及现场施工条件,提出在5.35 m的塔柱节段高度不变的情况下,采取“1次立模,2层浇筑”工艺,即液压爬模每次爬升高度5.35 m,该段混凝土分2层浇筑,分层高度为2.35 m+3 m,第2层混凝土待第1层混凝土浇筑24 h,且强度不小于10 MPa后方可浇筑,混凝土终凝后在10 MPa强度下不再变形,且对模板无静水压力。将按照静水压力法计算得到的混凝土压力值分别施加在分层浇筑的3 m节段和2.35 m节段,得到的计算结果如表3所示。

由表3计算结果可知,分层浇筑工况下混凝土浇筑高度较小,爬架和劲性骨架的位移较表2中单次浇筑工况下显著减小;爬架和劲性骨架的应力及内力也均在安全范围以内,满足规范要求。故桥塔11节段浇筑方案结合“1次立模,2层浇筑”工艺可满足劲性骨架及爬架的变形、受力安全,同时也可减少立模次数,节省工期。

3 爬模施工流程

按照上文分析,通过增加劲性骨架与模板背楞拉杆拉接过程及在同一节段内采用混凝土分时段浇筑工艺,实现了斜向大长度节段浇筑,现场浇筑节段混凝土如图4所示,爬模施工流程总结如下。

表2 爬架与劲性骨架计算结果

表3 分层浇筑下爬架与劲性骨架计算结果

图4 现场桥塔混凝土浇筑

1) 塔柱起步段、第1节、第2节部分使用钢模板,支架浇筑,第1节段钢筋安装完毕后,安装预埋件及上爬架;

2) 第2节段混凝土达到一定强度后,凿毛混凝土面,接高劲性骨架及主筋,绑扎第3节段钢筋,在第2节段安装导轨及部分下爬架;

3) 上爬架后移,通过液压装置提升导轨第3节段,架体通过导轨爬升,安装下爬架吊平台及防护设施,并将上爬架提升至第3节段;

4) 合模后在液压爬模模板横背楞处安装与劲性骨架连接的拉杆,通过拉杆螺距调整保护层厚度,第1次浇筑混凝土,待混凝土强度大于10 MPa后,第2次浇筑混凝土,完成第3节段混凝土浇筑,接高劲性骨架及主筋,绑扎第4节段钢筋。拆除拉杆外螺杆后拆模;

5) 按3)、4)步循环施工桥塔4~11节段,完成桥塔施工。

4 结论

1) 根据对劲性骨架与爬模系统共同受力的体系计算分析,采用合理的拉杆布置形式及密度可满足拉杆受力变形要求,同时拉杆将爬架所受混凝土压力传递一部分给劲性骨架,劲性骨架受力及变形在安全范围内。

2) 通过在模板横背楞与劲性骨架之间增设拉杆拉结,使劲性骨架与爬架组成共同受力系统,增大了桥塔爬模系统施工安全性,同时通过调节拉杆端部螺杆定位模板,可确定混凝土保护层厚度。

3) 桥塔按11节段施工时,结合“1次立模,2层浇筑”工艺可减小桥塔单次节段浇筑高度,同时不增加立模次数,提高施工效率。