箱式退火炉炉温过冲问题研究

李春曦,马 维,李显通,何江波

(宝钛集团有限公司,陕西 宝鸡 721000)

退火是一种金属热处理工艺,是将金属按工艺温度、工艺时间,以及冷却速率的热处理方法[1]。其目的是,降低硬度,软化工件,改善切削加工性;改善或消除金属在铸造、锻压、轧制和焊接过程中造成的各种组织缺陷。

某集团锻造厂有一台高精度棒材箱式退火炉,炉体外壳采用型钢及钢板焊接而成,炉体为耐火砖和保温棉结构,炉底由于承重采用高铝耐火砖砌筑,加热体选用HRE 电阻丝,控温热偶为高精度的R 型热偶,温控系统采用PID 可控硅控制。

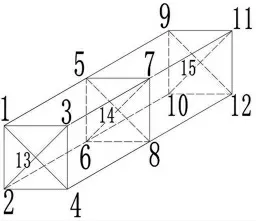

箱式退火炉的有效加热区是其炉膛内满足热处理工艺要求的允许装料的区域,该箱式退火炉的有效加热区域是一个立方体,如图1 所示。

图1 箱式退火炉有效加热区域示意图

图1 中1、2、3、4、9、10、11、12 点为该炉立方体状有效加热区域的8 个顶点,13、15 点分别为面1、2、3、4和面9、10、11、12 的对角线的交点。5、6、7、8 位置为立方体各棱的中点,点14 为面5、6、7、8 的对角线交点。

此箱式退火炉的温度标定是在如图1 中的15 个点的位置各安装一根测温热偶,通过15 根热偶记录在空炉未装材料的情况下升温到指定温度的时间段内各点的温度数据[2]。

两年前该箱式退火炉进行过大修,大修内容包括整体更换电阻丝、保温棉、耐火砖和优化温控系统,在大修完成后进行的有效加热区标定温度的数据中,加热炉设定温度为800 摄氏度,收取数据间隔为1 分钟,各测温点温度到达峰值时间较控温仪表到达峰值时间滞后1 到3 分钟。其中温度最高点为9 点,在+2 分钟的805.4 摄氏度。在各点温度到达峰值之后的1 到3分钟内,后续测温数据显示其温度均有所回落。

在大修后使用两年后的一次标温测试中,各测温点温度到达峰值时间较控温仪表到达峰值时间滞后2到4 分钟。最高温度点为1 点,在+3 分钟的809.2 摄氏度。在各点温度到达峰值之后的1 到2 分钟内,后续测温数据显示其温度均有所回落。

通过两次温度标定的结果可知,箱式退火炉在使用了两年后,在箱式退火炉控温仪表温度到达设定温度和后续保温状态时,其有效加热区域的实际温度有所升高。

根据企业内部标准要求,该箱式退火炉在加热过程中,控温仪表到达设定温度数值的前后的时段内,炉内有效加热区域的温度应在设定温度的+10 摄氏度的范围内,若超过10 摄氏度,则称为升温过冲。对比两年前和最近一次标温数据,该箱式退火炉有效加热区域有炉温过冲超过10 摄氏度的趋势。为了保证箱式退火炉性能正常,确保产品质量,锻造厂需要解决箱式退火炉升温过冲的问题。

1 改造方案

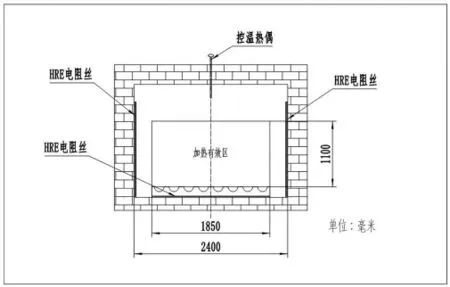

在查阅了相关退火炉出厂资料和历次大、中、小修改造资料后,对箱式退火炉的结构和控制方式进行了汇总和分析,箱式退火炉炉膛内截面图如图2 所示。

图2 箱式退火炉炉膛内截面示意图

如图2 中箱式退火炉结构,有效加热区是紧贴在炉底料架之上的一块区域,炉膛内电阻丝均匀分布在侧墙、炉门、炉膛后墙和炉底各部分,控温热偶安装在炉膛顶部中间位置。

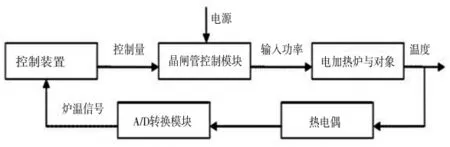

箱式退火炉的本质也是一台电加热炉,它的控制系统原理图为图3。

图3 加热炉控制原理

其中该箱式退火炉的控制装置为型号是3504 的欧陆表。为了抑制箱式退火炉到温过冲的问题,结合控制原理图,分析出可以通过以下方式对加热炉进行处理[3]:

1.1 在温控仪上进行调节

在温控仪上进行参数调节,可以通过调节PID 参数对炉膛内有效加热区域的温度进行调节。PID 就是“比例(proportional)、积分(integral)、微分(derivative)”。P 比例调节:是依据“偏差的大小”来动作,它的输出与输入偏差的大小成比例,比例调节及时有力但有余差。I 积分调节:依据“偏差是否存在”来动作,它的输出与偏差对时间的积分成比例,其作用是消除余差。D 微分调节:是依据“偏差的变化速度”来动作,它的输出与偏差的变化速度成比例,其效果是阻止被调参数的一切变化,有超前调节作用。

箱式退火炉现有PID 参数针对的是整个加热过程来进行控制的,生产现场由于受到连续不间断生产的需求,箱式退火炉的起始温度和目标温度都较为随机,每个加热工序的炉膛内部升温温差也不尽相同,采用同一套PID 参数必定会产生不可消除的系统误差,从而会对不同升温过程造成控制精度上的负面影响。

3504 欧陆表为温度控制预留了分段设置PID 参数的功能,结合实际加热工艺,为了提高控制精度,准备采用温控仪在到温过程中的前半个小时内,采取每分钟将目标温度提高1 摄氏度的方法,比如加热工艺为花费两个小时将箱式退火炉内温度从500 摄氏度升温至800 摄氏度,加热炉的升温过程即分成两个阶段:阶段1,500 摄氏度升温至770 摄氏度,用时1.5 小时;阶段2,770 摄氏度升至800 摄氏度,用时0.5 小时,而在第二阶段中的0.5 小时内,第一分钟温控仪目标温度为771 摄氏度,第二分钟温控仪目标温度为772 摄氏度……以此类推到第三十分钟温控仪目标温度为800 摄氏度。与此同时为了抑制温度过冲,还可以通过温控仪设置,针对两个阶段不同的升温特点,分别储存一套低温阶段和高温阶段的PID 设定,加强抑制过冲的效果。

1.2 对箱式退火炉炉丝及保温材料进行维修

箱式退火炉的温度控制是过程控制。由于传热问题的复杂性,箱式退火炉具有非线性、时变性、大滞后、不对称等特点。它的滞后主要是容积滞后,炉体的结构、容量、测温元件等因素都影响着滞后的大小;而在使用过程中,随着温度的升降,加热元件的特性发生变化,保温绝热材料会逐渐老化,环境也在不断变化,因而炉温特性是时变的;又因为绝大多数电加热炉都是在温度上升时强迫加热,而温度下降时则自然冷却,所以其温度特性是不对称的;另外由于炉温取决于加热元件的发热量、散热量和负荷的情况,发热时间总比传热时间短得多,所以炉温动态特性主要由传热过程决定,传导、对流、辐射三种的传热方式都在起作用[4],只是在不同温区所占比例不同,三者中只有传导是线性的,辐射是绝对温度的四次方,对流则更加复杂,故电加热炉是一个本质非线性的系统。

此箱式退火炉的现况更加复杂:这两年中,经过统计,共维修电阻丝5 次,保温材料包括耐火砖维修次数为8 次。所以对箱式退火炉进行整体更换电阻丝和更换耐火砖、保温棉,恢复炉膛保温性能是有必要的。

1.3 对控温热偶测温数据进行补偿修正

控温热偶在进行周期校验后有一个修正值,本方案计划在这个修正值的基础上进行一个额外的补偿修正,可以起到减少炉温过冲的作用。

1.4 炉膛内增加均热风扇

现有箱式退火炉的加热是靠热传导、热对流和热辐射三种方式共同作用在炉膛内进行的。此方案通过安装均热风扇,让风扇转动加速带动炉膛内部的热气流通,起到增强对流使得炉膛内的温度更加均匀。在炉膛内均温性更好的情况下,可以使控温热偶测温的滞后得到一定程度上的减缓,也就能直接或间接降低有效区域内温度过冲的情况。

1.5 调整有效加热区域范围

退火炉有效加热区是退火炉出厂时或大修后针对综合性能测试后划定的一个区域,从标温结果中可知,点13、14、15 的过冲值较其他点都比较低,标定温度数据的规律基本遵循距离控温偶越近的点,温度越准确,过冲越小。所以在使用两年后,通过缩小有效加热区域到一定范围,也可以起到让过冲值变得更小的作用。

1.6 控温热偶调整位置

此箱式退火炉的有效加热区域的特点是较为扁平,控温热偶如图3 所示,处于炉膛内顶部中心线上,水平位置距离电阻丝为1.2 米,而根据锻造厂其余几十台电阻炉的有效加热区域情况来看,控温热偶水平方向距离电阻丝的距离普遍集中在0.7~0.9 米之间,所以通过改变控温热偶水平方向上的距离,从一定程度上降低了控温热偶测温的滞后,也可以起到缩小炉温过冲的作用。

2 方案试验

对以上提出的六种解决方案,利用箱式退火炉检修的空闲时间进行效果检验。检验采用控制变量的方法进行试验来检验效果,以下试验阶段厂房内温度在21 摄氏度,未装炉,与使用两年后标定温度时的退火炉内外状态相同。

试验1:调整3504 欧陆表的PID 参数和分段加热设置。

以目标温度为800 摄氏度为例,当炉内温度上升至770 摄氏度时,在欧陆表上设置一段单独的升温速率,使炉膛内温度每分钟提高一摄氏度,对此过程的标定温度进行收集。各测温点温度到达峰值时间较控温仪表到达峰值时间滞后1 到3 分钟。每个测温点的最高温度都有所下降,幅度在1.7 摄氏度到2.7 摄氏度之间。标温结果最高温度点为1 点,在+2 分钟的807.5 摄氏度。在各点温度到达峰值之后的1 到2 分钟内,后续测温数据显示其温度均有所回落。

试验2:箱式退火炉加热炉丝、保温材料和耐火砖维修。

受时间、成本等限制,此试验可在下次箱式退火炉相关大、中修时进行。

试验3:补偿修正控温热偶测温数据。

在调回箱式加热炉试验1 前的PID 参数后,对控温热偶进行温度补偿设置。结合标温结果,针对4 个加热区中的加热数据分别进行温度补偿。

四支控温热偶按从炉门到炉后墙的顺序的原修正值分别为,-1 摄氏度,-2 摄氏度,+1 摄氏度和+1 摄氏度。针对使用两年后标定温度结果中的最高温度偏差情况进行修正,分别增加+3 摄氏度的修正值。各测温点温度到达峰值时间较控温仪表到达峰值时间滞后1到4 分钟。每个测温点的最高温度都有所下降,幅度在0.5 摄氏度到1.8 摄氏度之间。标温结果最高温度点为3 点,在+3 分钟的806.6 摄氏度。在各点温度到达峰值之后的1 到2 分钟内,后续测温数据显示其温度均有所回落。

试验4:在炉膛内增加均热风扇。

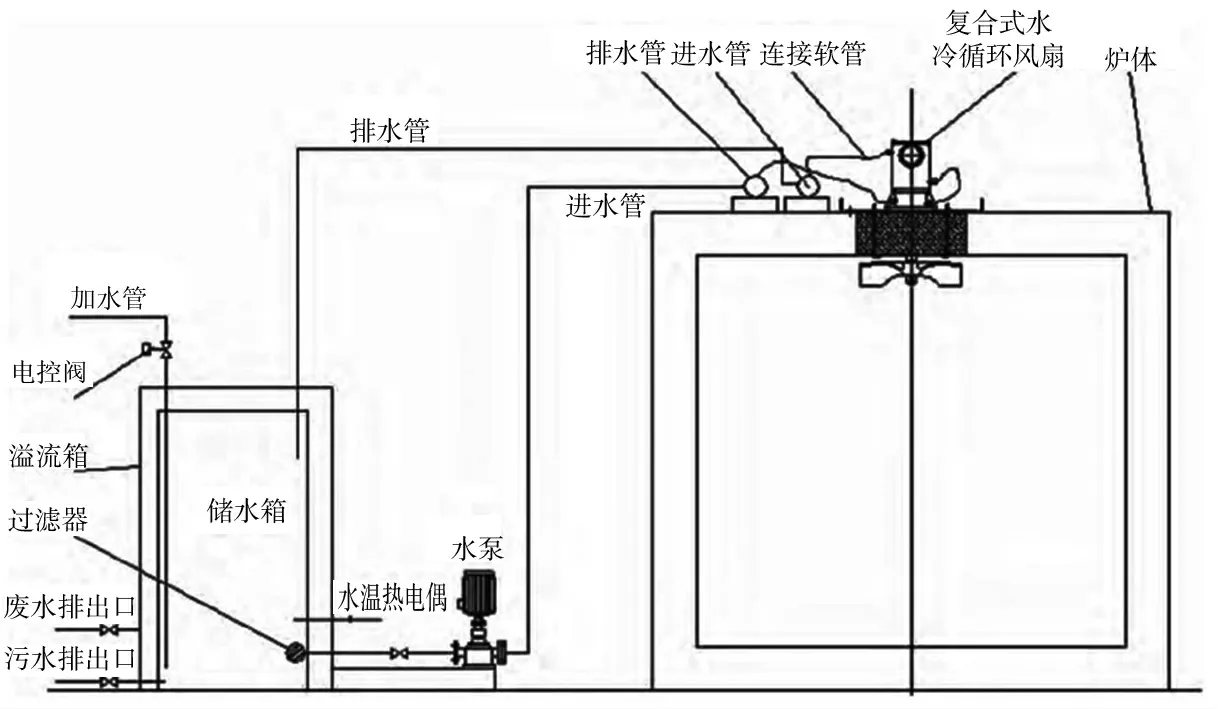

炉膛内增加均热风扇参考其他加热炉的方案,如图4 所示。

图4 带水冷系统的均温风扇示意图

图4 中的均热风扇不仅需要在炉体上安装风扇,还需为其冷却系统设计一套自动化控制系统来控制水箱中水位和水温。均温风扇在炉门打开时需要停转,减少热量外逸;炉膛内温度较低时可以高速旋转,加强均温效果;炉膛温度升高后降低转速,保护风扇叶片不会因高温发生变形。

考虑到本箱式退火炉的有效加热区域范围,均温风扇可以增加2-3 个。建议在下次设备相关大、中修改造中进行。

试验5:对有效加热区域范围进行调整。

不进行其他改造,直接调整有效加热区域范围是最简单、最直接的使其最高温度降低的方法。通过对该炉膛内各点的测试,水平方向上将有效加热区域缩小0.5 米,可以降低最高温度约2 摄氏度。需要注意的一点是竖直方向上的有效区域范围由于工件在炉膛中需要放置在料架上,所以变动竖直方向上的有效区域需要同步更换不同高度的料架。

试验6:调整控温热偶位置

对比其他加热炉热偶和侧墙炉丝的距离,将控温热偶向偏测温点1、2 的方向挪动0.5 米。在炉顶重新开孔,固定热偶后,再次进行标定温度。各测温点温度到达峰值时间较控温仪表到达峰值时间滞后1 到3 分钟。每个测温点的最高温度都有所下降,幅度在2.5 摄氏度到4.7 摄氏度之间。标温结果最高温度点为5 点,在+2 分钟的805.4 摄氏度。在各点温度到达峰值之后的1 到2 分钟内,后续测温数据显示其温度均有所回落。

3 结论

通过对方案1、方案3、方案5 和方案6 的尝试,其中方案6 的效果最好,可以作为解决此箱式退火炉有效区域内过冲问题的方案;方案1 的效果较好,可以作为备选方案;方案3 在控温偶本身修正值的基础上又进行了主观修正,效果一般,不建议作为改造方案;方案5 直接对有效加热区域进行缩小,属于实施难度和花费最小的方案,但在更改有效加热区域与集团公司设备使用维护规程中的规定上存在冲突。方案2 和方案4 更换耐火砖、保温棉和加热炉丝,并对箱式退火炉进行改造加装均温风扇,需要对箱式退火炉整体进行维修和改造,建议于箱式退火炉的下一个大修周期中进行。