全氢罩式退火冷轧带钢的表面氧化色研究

曲晓帅,唐正友,2,冯运动,邹宇明,丁桦,2

(1.东北大学 材料科学与工程学院,沈阳 110819;2.辽宁省轻量化用关键金属结构材料重点实验室,沈阳 110819)

冷轧带钢作为钢材中的高端产品,一直以来被广泛用于汽车覆盖件用钢、建筑用钢和包装用钢[1]。带钢在冷轧后,为消除加工硬化,获得良好的塑性和成形性能,一般需要进行再结晶退火[2-3]。目前常用的再结晶退火方式有连续退火和罩式退火两种。与连续退火相比,罩式退火具有固定投资少,组织生产灵活,适于小批量多品种产品生产的优势,在生产中有广泛的应用[4]。为减少退火过程中带钢氧化,提高导热效率,罩式退火炉内一般要通入保护气。常用的保护气有氢气和氮气两种。氢气的导热效率高且具有还原性,因此相对于传统的氮氢保护罩式退火,新型的全氢保护罩式退火工艺生产效率更高且产品拥有更好的表面质量[5]。

冷轧带钢在退火后,常常会在表面表现出色差,这种色差在生产中一般被称为氧化色。氧化色的出现会严重影响带钢的表面涂镀性能,对最终产品质量产生不利影响。氧化色的形成原因有多种。一部分氧化色是由于带钢表面的Fe 元素被氧化而形成的[6-8]。而大多情况下,氧化色的形成和冷轧带钢中添加的Mn、Ti 和Si 等合金元素的表面偏聚与选择性氧化有关[9-10]。Wngner[11]的理论认为,选择性氧化分为内氧化与外氧化:当气氛氧分压较高,氧气侵入性强时,发生内氧化;当气氛氧分压较低,氧气侵入性弱时,发生外氧化。Alibeigi[12]的研究表明:露点温度对双相钢的表面氧化行为有巨大的影响,随着露点逐渐升高,试验钢发生了由外氧化到内氧化的转变。首钢技术研究院蒋光锐等[13-15]综合研究了露点温度对C-Mn-Si 和C-Mn-Si-Al 高强钢表面选择性氧化的影响,也观察到了随露点温度的升高,试验钢表面氧化类型由外氧化转变为内氧化的现象,同时观察到预镀镍层对减少试验钢外氧化有一定作用。Ivana Cvijovic 等[16]研究了退火气氛组成对低碳钢选择性氧化的影响,结果表明,随着气氛中H2含量的增加,带钢表面的氧化物明显减少。X. Zhang 等[17]研究了Si 含量对Fe-Mn-Si合金选择性氧化色的影响,发现Si 含量的增加改变了生成的氧化物的分布,同时促进了内氧化的发生。郝玉林等[18]对高强双相钢的研究表明,减少表面Si元素的富集而增加Mn 元素的富集,可以改善双相钢的磷化性能。Yusuke 等[19]研究了退火温度对含锰冷轧带钢表面氧化的影响,发现随温度的升高,表面氧化行为先受到促进,而后被抑制。

综合以上文献可知,对冷轧带钢表面氧化色成因的判断要结合具体情况。退火气氛露点温度、退火气氛组成、退火温度和合金元素含量等因素,可以显著影响选择性氧化的发生。目前,对选择性氧化的研究主要集中在氮氢保护的情况下,所研究钢种的C 和Mn 含量大多较高,而对全氢罩式退火情况下的选择性氧化和超低合金钢的选择性氧化的研究却鲜有报道。本文以经全氢罩式退火后产生表面氧化色的超低合金冷轧带钢为研究对象,对带钢表面氧化色进行了详细表征,对该钢种表面氧化色的成因做出了明确判断。并且,通过对比不同成分试验钢的表面氧化情况,研究了退火温度及合金元素含量对超低合金冷轧带钢表面氧化色的影响。研究结果可为优化全氢罩式退火工艺和消除实际生产中带钢的表面氧化色提供理论基础和试验指导。

1 试验材料与方法

试验材料为某厂生产的4 种冷轧带钢,厚度为0.2 mm,其成分如表1 所示。试验钢的成分差别主要体现在C 和Mn 含量上,分别将其命名为17Mn、25Mn、36Mn 和50Mn,同时17Mn 中添加了微量的Ti 元素。试验钢的退火在该厂的全氢罩式退火炉中进行。根据工厂不同产品在实际生产中采用的退火温度制定试验温度,在保证其他条件一致的情况下,分别将4 种实验钢在570、575、580、585、660 ℃下进行退火。

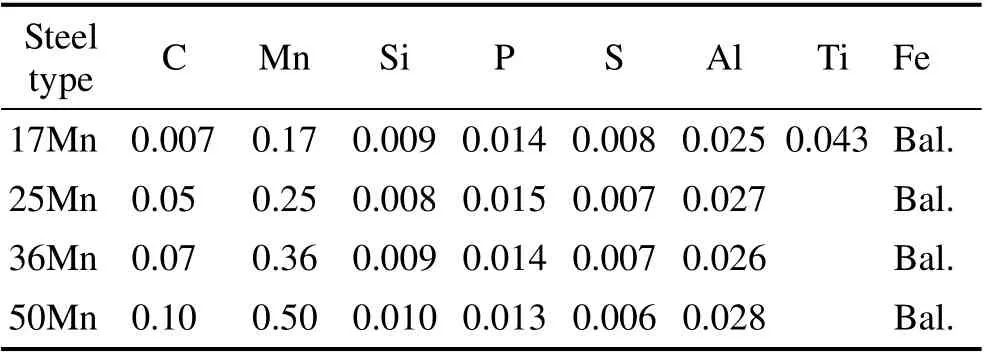

表1 试验钢化学成分Tab.1 Chemical composition of the experimental steels wt%

需要指出的是,罩式退火炉由于体积巨大,其炉内各处的温度并不一致。本文所使用的温度数据均以位于罩式退火炉底部炉台处热电偶的测温数据为准。此外,文中列出的试验温度为设定温度,罩式退火炉内实际温度依靠调节天然气烧嘴的火焰大小和助燃风机的转速大小控制。在长达50 多小时的退火过程中,热电偶实测温度会在设定温度的基础上有±(2~3) ℃的波动,故设定温度可视为在退火过程中试验钢所处的平均温度。

采用OLYMPUS DSX500 型金相显微镜(OM)和蔡司 ULTRA PLUS 场发射扫描电子显微镜(FE-SEM),观察样品表面的微观形貌。使用集成于扫描电镜的能量分散谱仪(EDS)检测样品表面元素含量。使用Thermo VG 公司的ESCALAB250 型X 射线光电子能谱仪(XPS)及其所附带的Ar 离子刻蚀设备,获得距样品表面0~66 nm 的元素含量变化情况和化合物种类信息,Ar 离子刻蚀区域面积为2 mm×2 mm,刻蚀速率为0.1 nm/s。所有获得的XPS 能谱用C1s 峰(284.8 eV)标定。

2 结果与讨论

2.1 退火后试验钢的表面形貌及成分分析

图1 是17Mn 试验钢经全氢罩式退火后的有氧化色和正常表面形貌。图1a 是在暗室灯光条件下观察到的试验钢表面宏观形貌,可以看到试验钢有氧化色区域表面呈现浅蓝色。图1b 和图1c 分别是试验钢表面有氧化色区和正常区域的OM 形貌,可以看出,有氧化色区域表面密集分布着大量黑色点状物,其尺寸在1 μm 以下,而正常区域表面则没有。

图1 17Mn 钢退火后表面形貌Fig.1 Surface morphology of 17Mn steel annealed: a) macroscopic morphology, b) OM morphology of oxidative area, c) OM morphology of normal area

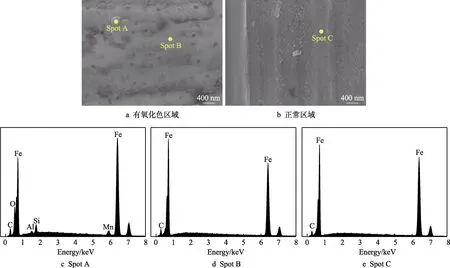

图2 是17Mn 试验钢退火后表面有氧化色区域和正常区域的SEM 形貌。如图2a 所示,有氧化色区表面在OM 下观察到的点状物放大后表现为附着在基体上的颗粒物,其直径大多为100~300 nm,而图2b所示正常区域表面则没有发现这些颗粒物。EDS 能谱结果显示,在颗粒物处(Spot A)检测出了远高于基体含量的O、Mn、Si、Al 元素,而基体处(Spot B)则只检测出了 Fe 和C,且正常区域(Spot C)表面的EDS 能谱中也只检测到了Fe 和C,据此推测颗粒物为Mn、Si、Al 的氧化物。

图2 17Mn 钢退火后表面SEM 形貌及EDS 能谱Fig.2 Surface SEM morphology and EDS spectrogram of 17Mn steel annealed: a) oxidative area, b) normal area, c) Spot A, d)Spot B and e) Spot C EDS spectrogram

2.2 试验钢表面XPS 分析

X 射线光电子能谱(XPS)是表面分析中常用的检测手段,可以获得样品表面的元素组成和化学态信息,且具有半定量分析能力,搭配Ar 离子,还可以对样品进行深度剖析[20-22]。本文中使用XPS 来获得样品表面的氧化物成分和深度分布信息。

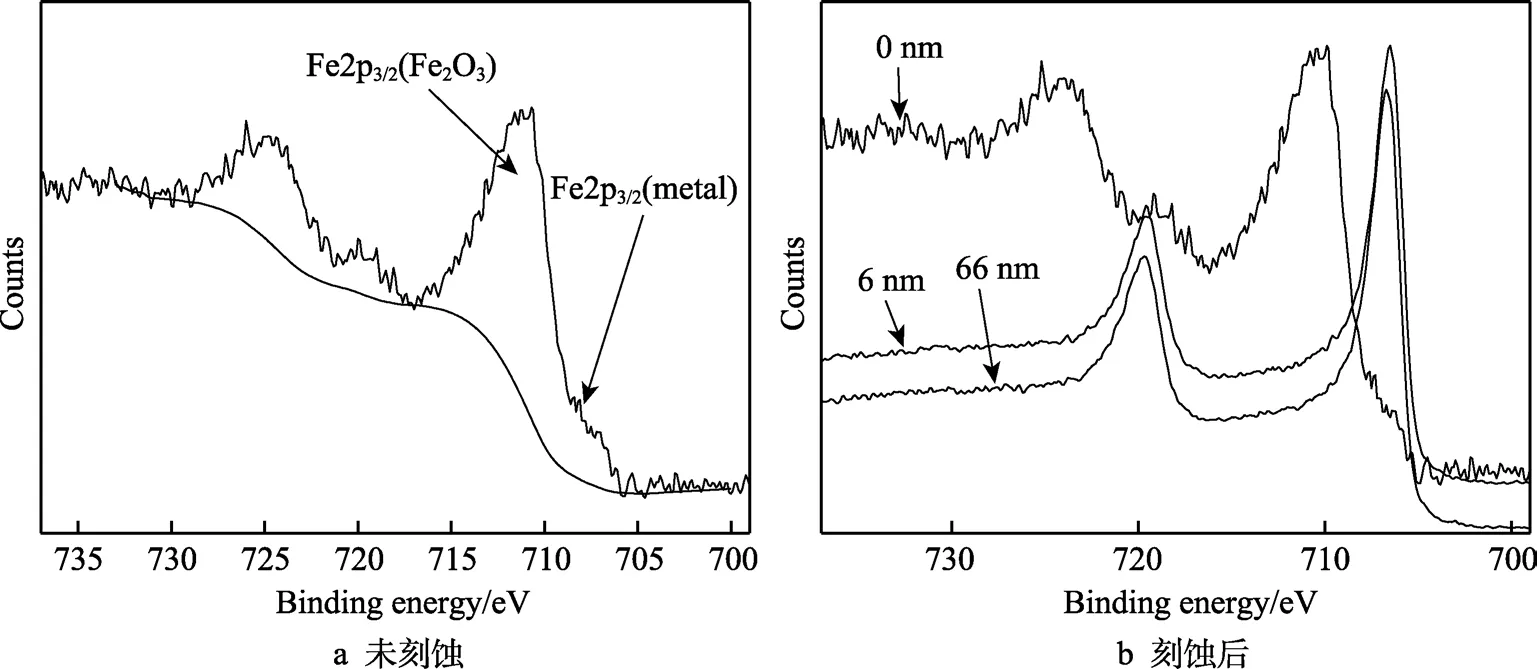

图3 是17Mn 试验钢表面Fe 元素的XPS 谱图,图3a 和图3b 分别代表未刻蚀和刻蚀后。对于过渡元素,由于多重分裂峰(multiplets)的存在,其谱峰很难通过分峰完全拟合,一般需要结合谱峰形状判断化合物种类。通过与标准谱峰[23-24]进行比对可知,试验钢未刻蚀表面的XPS 峰型与Fe2O3的标准峰有极高的相似性,同时也可观察到Fe 单质对谱峰的影响,而刻蚀后则只可观测到Fe 单质的特征峰。由Ellingham图[25]可知,在全氢退火气氛下,Fe2O3会被H2还原而不能稳定存在,而能相对稳定存在的FeO 或Fe3O4则未能在表面或内部检测到,据此判断表面检出的Fe2O3是在退火后形成的,在退火过程中未能生成Fe的氧化物。

图3 17Mn 钢退火后有氧化色区域Fe2p XPS 谱图Fig.3 Fe2p XPS spectra of 17Mn steel annealed in oxidative area: a) unetched, b) etched

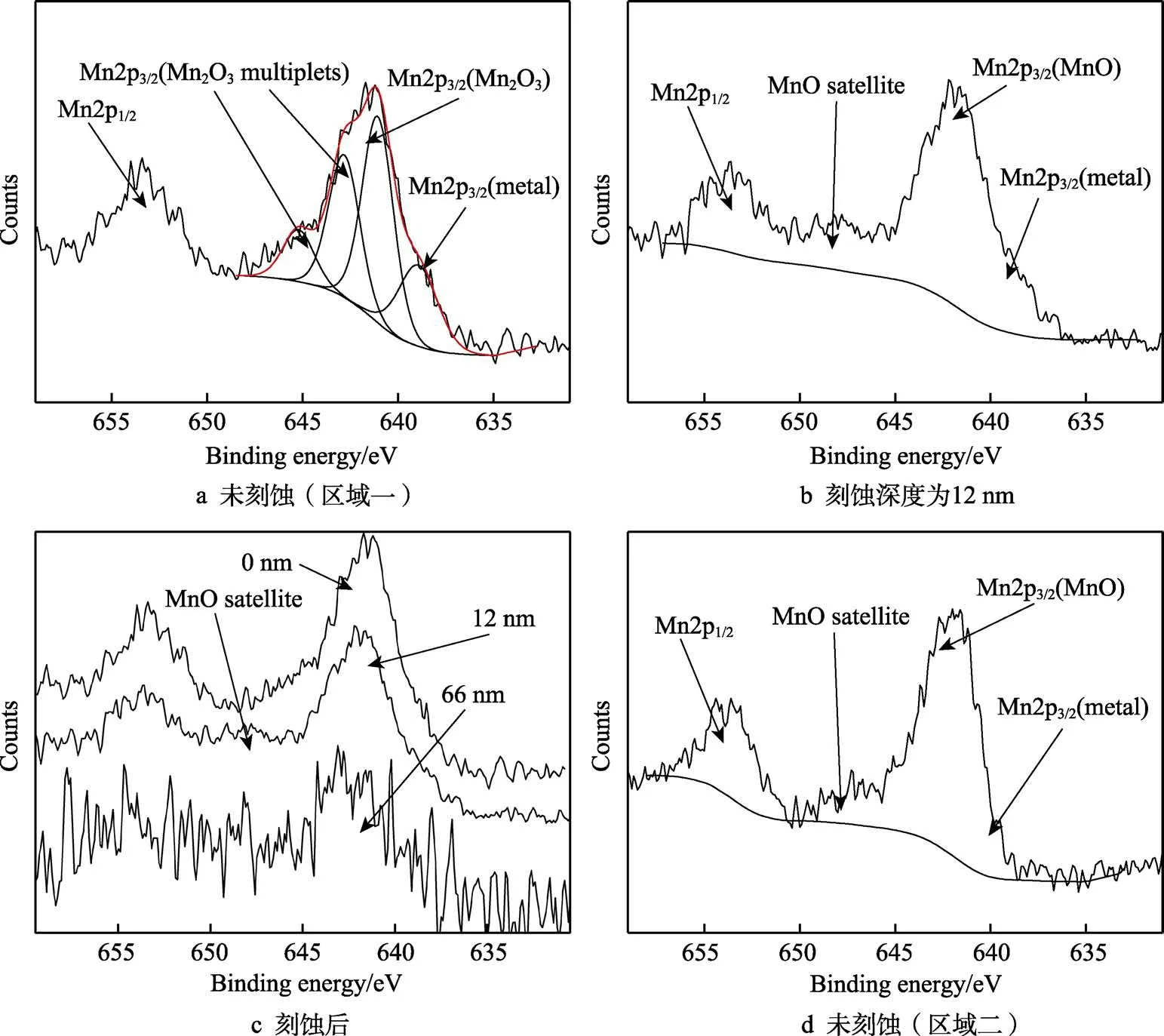

图4 是17Mn 试验钢表面Mn 元素的XPS 谱图。如图4a 所示,未刻蚀表面的峰型与Mn2O3的标准峰有较高的相似性,同时也发现了单质Mn 的特征峰。如图4b—c 所示,在刻蚀12 nm 后,Mn2p 峰型发生了较大的变化,出现了明显的MnO 卫星峰(MnO satellite),这表明此时的Mn 多以MnO 形式存在。如图4d 所示,另一处氧化色较轻区域(区域二)未刻蚀表面的XPS 谱图中也有明显的MnO 卫星峰,该处的Mn2p3/2峰半峰宽较图4c 小,更接近于MnO 的标准谱峰。刻蚀深度达到60 nm 时,Mn2p3/2峰保持在641 eV 左右,表明此处Mn 仍以氧化物的形式存在。

从图4 中还可以看出,区域一处Mn 以Mn2O3和MnO 的形式存在,在表面和浅层,Mn2O3占据优势,再向深处,则MnO 占据优势。两种氧化物同时存在,可能是谱峰半峰宽标准峰大的原因。而区域二处Mn 以MnO 的形式存在,这可能是其表现出氧化色相对较浅的原因。在刻蚀60 nm 后,依然可以检测到Mn 的氧化物,这并不一定是发生了Mn 的内氧化,较大可能是刻蚀过程未能击穿颗粒物,检测到的依然是颗粒物上的Mn 的氧化物。

图4 17Mn 钢退火后有氧化色区域Mn2p XPS 谱图Fig.4 Mn2p XPS spectra of 17Mn steel annealed in oxidative area: a) unetched (area 1), b) etch depth = 12 nm, c) etched, d)unetched (area 2)

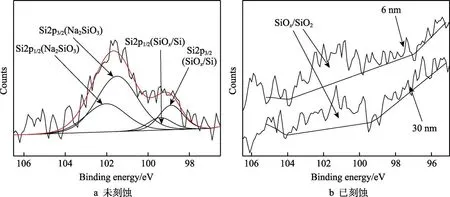

图5 是17Mn 试验钢表面Si 元素的XPS 谱图。由图5a 可知,未刻蚀试验钢表面的Si2p 峰可分为两组,Si2p3/2峰分别位于101.5、98.9 eV。位于101.5 eV的Si2p3/2峰代表试验钢在退火前表面残留的硅酸盐(Na2SiO3),而位于98.9 eV 的Si2p3/2峰所代表的是无定形氧化硅(SiOx)和Si 单质。如图5b 所示,刻蚀6 nm 后,Si2p 的峰型发生较大变化,位于98.9 eV的谱峰消失,只留下位于101~103 eV 的微弱宽峰,刻蚀30 nm 后,峰型不变,判断位于该处的谱峰代表SiO2和SiOx。

图5 17Mn 钢退火后有氧化色区域Si2p XPS 谱图Fig.5 Si2p XPS spectra of 17Mn steel annealed in the oxidative area: a) unetched, b) etched

2.3 退火温度和合金元素含量对试验钢氧化色的影响

退火温度对4 种试验钢氧化色的影响如图6 所示。从570 ℃到585 ℃,随退火温度的升高,36Mn和50Mn 试验钢产生氧化色的钢卷比例分别从1.69%和21.9%上升至6.27%和53.1%,而17Mn 和25Mn试验钢均不产生氧化色;退火温度为585~660 ℃时,由于生产工艺所限,未能进行试验;当退火温度为660 ℃时,17Mn 和25Mn 试验钢的所有钢卷均产生氧化色。据此可知,在试验温度范围内,退火温度能影响试验钢氧化色的产生,退火温度越高,氧化色越易产生。

退火温度为570~585 ℃时,50Mn 试验钢产生氧化色样品的比例要远高于36Mn 试验钢,而17Mn 和25Mn 试验钢在该温度范围内不产生氧化色。结合4种钢的成分信息可知,C 和Mn 含量越高的钢种,越易产生氧化色。

温度对氧化色的影响可用Arrhenius 公式[26]解释:

公式(1)中,D代表扩散系数,D0为扩散常数,Q为扩散激活能,R为玻尔兹曼常数,T为热力学温度。试验钢表面发生选择性氧化需要内部的合金元素扩散到表面,并与氧化性气氛发生反应,温度对试验钢边部氧化的影响是通过对扩散过程的影响来实现的。由公式(1)易知,当温度增大时,扩散系数也增大,从而合金元素的扩散过程受到促进。虽然温度的升高会使生成氧化物的放热反应受到一定程度的抑制,但在试验温度范围内,这个因素的影响相对较小。因此,退火温度的提高会导致表面选择性氧化的发生。

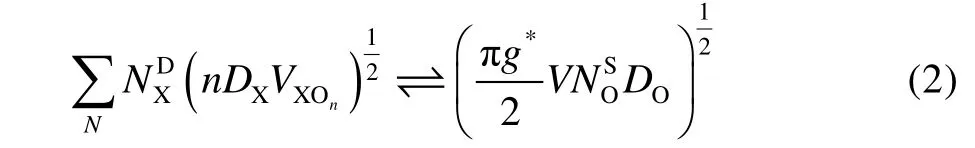

Mn 含量对氧化色的影响可用公式(2)[27]解释:

3 结论

1)产生氧化色的带钢表面呈浅蓝色,其表面附着有大量直径为100~300 nm 的颗粒物,其组成主要为Mn 的氧化物(Mn2O3和MnO)、Si 的氧化物(SiO2和SiOx)以及Al 的氧化物。

2)退火过程中带钢发生了选择性氧化,形成的颗粒状氧化物附着于带钢表面而表现出宏观可见的氧化色。退火过程中没有发生Fe 的氧化。

3)随退火温度从570 ℃升高到585 ℃,36Mn和50Mn 钢产生氧化色钢卷的比例分别从1.69%和21.9%上升至6.27%和53.1%。17Mn 和25Mn 钢在570 ℃至585 ℃之间退火不产生氧化色,当退火温度提高到660 ℃时,全部产生氧化色。退火温度和Mn含量对试验钢的表面氧化色产生显著影响,退火温度和Mn 含量越高,试验钢越易产生氧化色。