石墨烯防腐涂层“腐蚀促进行为”解决策略的研究进展

朱建康,李爽,张双红,王良旺,尹宗杰,冯大成,杨波

(1.广州特种承压设备检测研究院 国家石墨烯产品质量监督检验中心(广东),广州 510700;2.延长油田股份有限公司 勘探开发技术研究中心,陕西 延安 716000)

随着国家油气管网公司的成立,我国油气管道的建设将会迎来新的春天,同时也将会面临更加严峻的挑战。由于油气资源的特殊性以及运输管线服役环境的复杂性等,导致油气资源在开采、运输、加工和储存过程中,钻井平台和油气管线等相关装备易遭受严重腐蚀,造成资源浪费、生态环境破坏和火灾事故等,对人们的生命财产和生活环境等产生严重威胁[1-2]。基于此,采取有效的油气管道防腐蚀保护措施,确保石油天然气等石油化工产品高效、安全、经济的输送具有重要的现实意义。涂层防护技术是预防、减少或控制金属管道腐蚀的有效手段之一,主要通过物理屏蔽(阻挡)、阳极活泼金属效应或光致阴极保护效应(电化学作用)等为金属基材提供防护作用。然而,传统的聚合物涂层自身存在许多问题,导致其在不同服役环境下的耐受性以及对腐蚀介质的阻隔性能有限。为了改善聚合物涂层的诸多缺陷,许多研究者开始将纳米技术引入到涂层中,增强涂层的力学及阻隔性能等,延长涂层在不同工作环境下的服役寿命。

石墨烯(Graphene)是由碳原子sp2杂化形成单原子层厚的六角型蜂巢晶格状二维碳纳米材料,被认为是石墨、碳纳米管和富勒烯等碳纳米材料的组成单元[3-4],具有诸多出色的特性,例如超高的导热导电性、优异的机械性能以及分子不可透过性等。自发现以来,石墨烯凭借其自身独特的物理和化学特性引起了科学家的广泛关注,在光催化剂、电子传感器、燃料电池、生物医学等领域展现出巨大的应用潜力,作为世上最薄的抗腐蚀材料,也为金属防护带来新的机遇[5-6]。近年来,关于石墨烯防腐涂料的研究越来越多,主要分为两大类:第一,石墨烯本身可作为防腐涂层,沉积在金属基体表面,可以阻止水和氧等腐蚀介质与金属基体表面接触[7-9];第二,石墨烯作为纳米填料添加在树脂涂层中,可以提高涂层的力学性能和耐腐蚀能力等[10-12]。然而,加州大学伯克利分校的Alex Zettl 教授团队[13]在ACS Nano 上撰文批驳,石墨烯用于金属的长效防腐“还不如没有”。他们研究发现,采用CVD 法在Cu 表面生长的石墨烯薄膜,在短时间内可以有效抑制Cu 基材的氧化和腐蚀。但长期(18 个月)来看,石墨烯薄膜的腐蚀程度反而超过裸露的Cu,他们认为,石墨烯具有良好的物理隔绝作用,然而其高导电性加剧了Cu 表面的电化学腐蚀。随后,Zhou 等人[14]也发现,石墨烯薄膜在腐蚀环境下具有短期防护作用,但在长期室温下,促进了铜的氧化,表现出腐蚀增强效应,并将其归因于石墨烯的导电性,加速铜的电化学腐蚀。Sun 等人[15]研究发现,将石墨烯作为纳米填料加入聚乙烯醇缩丁醛涂层(PVB)中,当涂层出现缺陷时,PVB 中的石墨烯加速金属基材的腐蚀。最近,他们又探究了石墨烯负载量对石墨烯/环氧纳米复合涂层性能的影响。结果表明,当石墨烯/环氧涂层出现损坏且石墨烯质量分数超过0.1%时,石墨烯表现出明显的腐蚀活性增强现象[16]。以上研究均证明,石墨烯的高导电性可诱发石墨烯/金属基底间产生“微电偶腐蚀”,加速涂层缺陷处金属的局部微区腐蚀。这一缺陷极大地限制了石墨烯材料在防腐涂料领域的进一步发展和应用。因此,在开发石墨烯基防腐涂层实际应用的过程中,需要寻求有效解决石墨烯腐蚀促进行为的策略以突破这一瓶颈。基于此,本文对石墨烯的防腐机理及其腐蚀促进行为机理进行了详细的介绍,并对近年来关于石墨烯腐蚀促进行为解决策略的最新研究进展进行了全面综述。

1 石墨烯涂层的防腐机理

石墨烯凭借其良好的机械性能、高的长径比以及优异的阻隔性能,在防腐涂层领域引起了人们的广泛关注,被称为“世界上最薄的防腐蚀材料”。目前,针对石墨烯的防腐机理主要归为以下3 个方面。

1.1 提高涂层的屏蔽效应

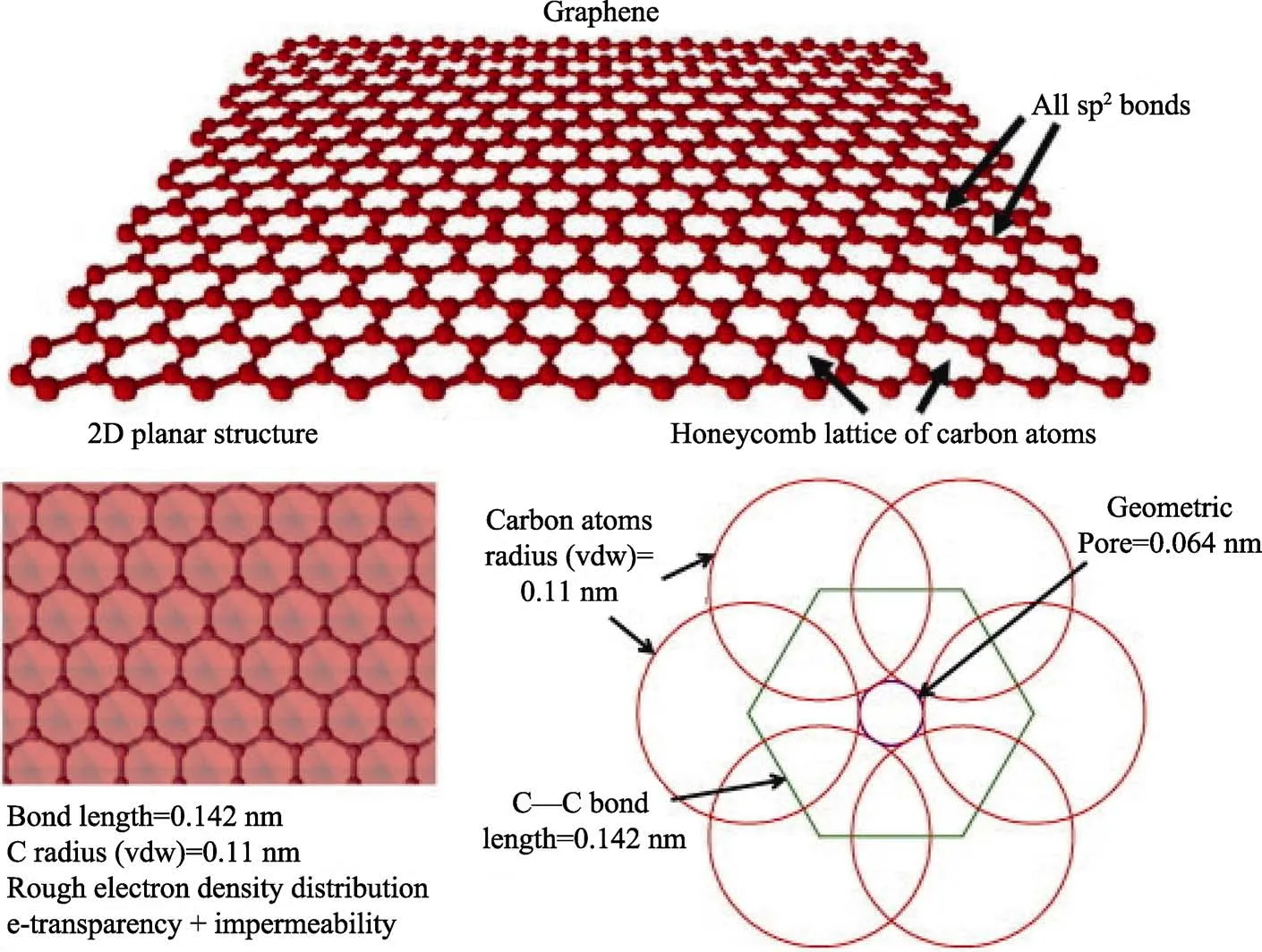

传统的聚合物涂层在固化后,残余亲水基团或表面活性剂易形成极性孔道,加速水等腐蚀介质的吸收和渗透,导致涂层的耐蚀性变差[17-18]。石墨烯是由碳原子sp2杂化形成单原子层厚的二维片层材料,其碳原子紧密排列,呈现高电子云密度,能够排斥所有分子(图1),表现出优异的分子不可透过性(阻隔性能)[19],其分散在涂层中,可形成“迷宫效应”,改善涂层的致密性,降低空隙率,导致腐蚀介质的扩散路径更为复杂,提高涂层的物理阻隔性。

图1 石墨烯的晶格结构:电子云密度分布[19]Fig.1 The lattice structure of graphene: electron cloud density distribution[19]

1.2 增强涂层的力学性能

涂层在喷涂以及固化收缩的过程中,受外界环境(机械作用、温度变化等)的影响,易产生微裂纹,使腐蚀介质向金属基底渗透,造成严重的局部微区腐蚀。石墨烯能够有效阻止涂层的裂纹扩展,并提高涂层的韧性和强度等机械性能。其具体表现为3 个方面:首先,在涂层裂纹扩展过程中,裂纹前端的应力作用引起基质/石墨烯界面的剥离,在石墨烯周围或片层之间形成微裂纹,诱导基质-石墨烯界面的形态发生演变,吸收大量的断裂能,提高涂层的韧性[20],当裂纹前端的应力以及基质-石墨烯界面作用较强时,会将石墨烯片层撕裂,该过程也能吸收部分断裂并延缓裂纹的延伸[21];其次,当裂纹延伸到石墨烯纳米片表面时,会发生弯曲或偏转,诱导涂层的断裂纹发生演变,如裂纹偏转、裂纹钉轧、裂纹桥接、裂纹分支等,可以有效防止裂纹继续扩展[22];最后,石墨烯也能够影响聚合物的结晶行为,通过改变聚合物的结晶度、晶型等,增强聚合物的韧性和强度[23-24]。

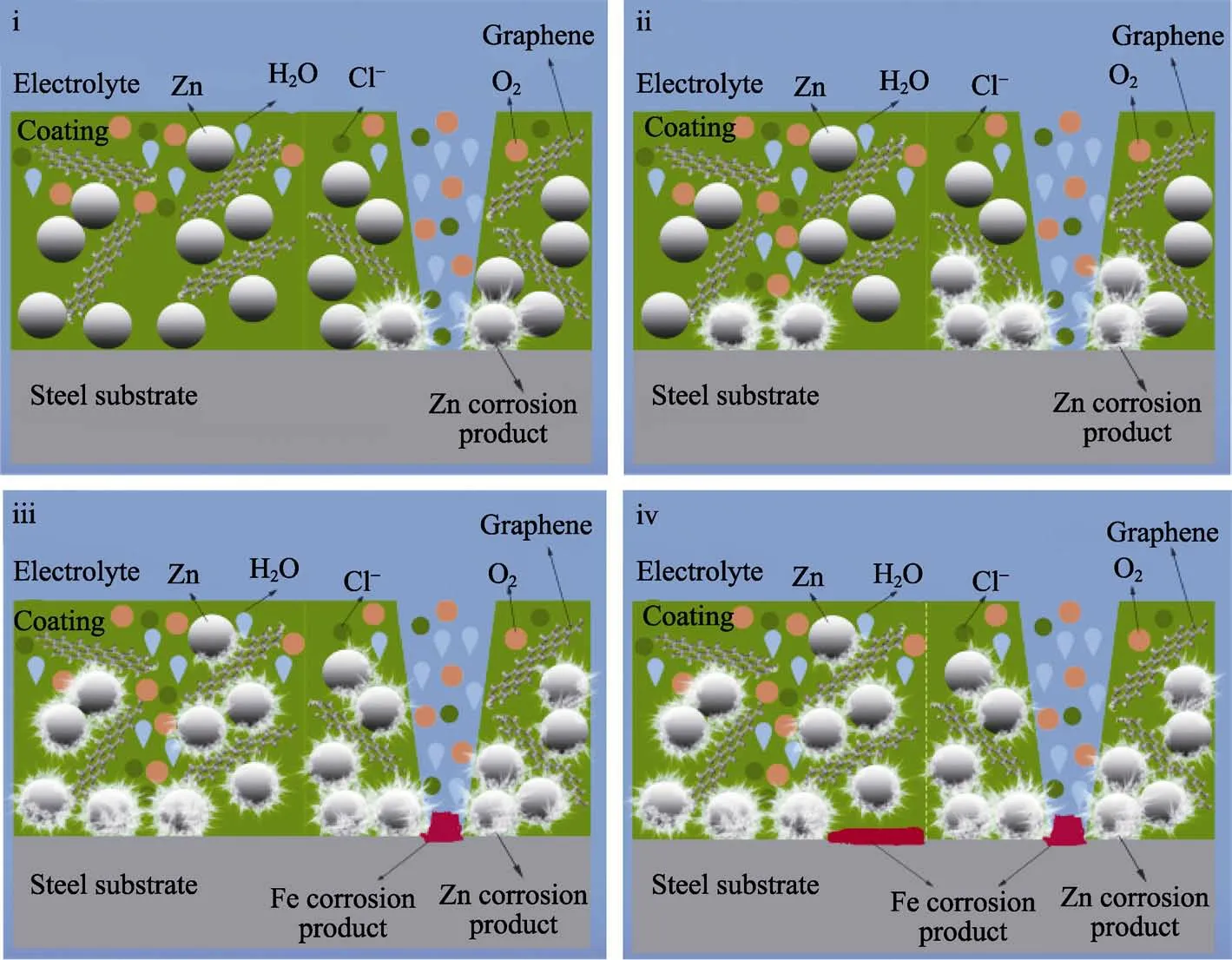

1.3 改善涂层的阴极保护作用

传统的富锌涂层中往往需要加入大量的锌颗粒,确保锌颗粒间以及与金属基材之间有效的电接触,在涂层中形成导电通路,增强涂层的阴极保护作用。然而过多的锌颗粒会导致涂层的柔韧性和附着力等性能下降[25]。为了减少锌颗粒的含量,提高锌颗粒的利用率,人们通常需要在涂层中加入超细石墨、碳纳米管等导电填料。石墨烯具有超高的导电性和优异的阻隔性能,将适量的石墨烯分散在富锌涂层中,能有效提高涂层的防腐作用。这主要归因于以下3 个方面:其一,石墨烯的分层阻隔作用,增大了涂层的微孔电阻,为富锌涂层在发生阴极保护作用之前,提供短时间的屏蔽保护,延缓腐蚀性介质在涂层中的扩散,推迟了锌电化学腐蚀的时间,有利于延长涂层的保护作用[26-27];其二,石墨烯充当锌颗粒的阴极,当腐蚀介质在涂层中渗透,接触到石墨烯和锌颗粒时,形成腐蚀原电池,生成Zn5(OH)8Cl2、ZnO、Zn(OH)2、ZnCO3等不溶性的腐蚀产物,堵塞扩散路径,从而提高涂层的阻隔性能[28-30];其三,随着反应的进行,不导电的腐蚀产物增多,阻断了锌颗粒间的接触,导致电子通道中断,锌颗粒的利用率下降。石墨烯作为优良的电子导体,即在涂层中形成丰富的导电网络体系,构筑锌颗粒间以及锌颗粒与金属基体间的电桥梁(图2),提高锌颗粒的活化率,有效延长阴极保护时间,从而延长涂层的服役寿命[31-32]。

图2 石墨烯富锌涂层防腐蚀机理示意图[28]Fig.2 Schematic diagram of the mechanism of graphene zinc-rich coatings[28]

2 石墨烯腐蚀促进行为机理

石墨烯独特的结构及优异的性能如同一把双刃剑,在为防腐涂料带来新机遇的同时,也带来了新的挑战。一方面,石墨烯优异的阻隔性能,能够提高涂层的物理屏蔽性;另一方面,石墨烯的“腐蚀促进行为”反而会加快金属基体的腐蚀。这主要归因于以下3 点:第一,石墨烯具有良好的导电性,作为电子导体分散在涂层中,能够形成复杂的导电网络,使涂层/金属基体界面形成电接触;第二,相对于绝大多数金属,石墨烯可作为阴极;第三,石墨烯具有氧还原催化活性。综合来看,石墨烯腐蚀促进行为的实质是:石墨烯/金属基体之间的电偶腐蚀[14,16,33-34](图3)。在电偶腐蚀的过程中,石墨烯不仅充当阴极材料,还可以连接电偶的阴极、阳极,扩大电偶腐蚀阴极面积等作用。一旦涂层出现破损,腐蚀介质会扩散到石墨烯涂层/金属基底界面,导电石墨烯作为阴极将金属阳极氧化失去的电子迅速转移到其表面的溶解氧中,促使氧还原反应持续进行[15,35]。另外,石墨烯的分布扩大了电偶腐蚀的阴阳极面积比,形成典型的小阳极-大阴极的微电偶腐蚀,导致基体材料腐蚀更加严重。

图3 石墨烯加速金属基体腐蚀的机理示意图[33]Fig.3 Schematic diagram of the mechanism of graphene accelerating the corrosion of metal substrate[33]

3 石墨烯腐蚀促进行为解决策略

3.1 石墨烯表面绝缘钝化

对石墨烯的表面绝缘钝化,可以有效地解决石墨烯高导电性引起的“电偶腐蚀”问题。因为石墨烯表面覆盖的绝缘层,可以避免涂层中石墨烯/石墨烯或石墨烯/金属基体间的直接接触,从根本上消除石墨烯导电性对金属基体腐蚀过程的加速作用。Liu 等人[15,36-37]提出了“表面钝化石墨烯”的概念,即利用绝缘材料包覆石墨烯,以切断石墨烯/金属基体界面处的电荷传输,从而有效避免因石墨烯导电性所诱发的腐蚀促进现象。他们先后利用肾上腺素、硅烷偶联剂、纳米二氧化硅粒子等绝缘材料对石墨烯进行改性封装,屏蔽其导电特性,有效抑制了石墨烯的腐蚀促进行为。受此启发,Wang 等人[38]利用天然缓蚀剂组氨酸,对石墨烯进行表面封装,有效降低了石墨烯/金属基底之间的接触,阻断界面处的电荷传输,提高涂层的长效耐腐蚀性。为避免石墨烯/金属基底材料及石墨烯片层之间接触所诱发的腐蚀促进行为,Ding等人[39]以生物基呋喃环氧单体(FdE)为绝缘封装材料,通过Diels-Alder 反应,成功地将剥离的石墨烯(G)与FdE 合成了非导电石墨烯(FmG),然后与环氧树脂(EP)混合,制得复合防腐涂层。与纯环氧涂层对比发现,嵌入质量分数为0.5%的FmG 复合涂层后,其电阻增加了3~4 个数量级,表现出优异的耐腐蚀性能。他们认为其防腐机理是,FdE 封装石墨烯大幅度降低了石墨烯的导电特性,有效抑制其腐蚀促进行为,并改善石墨烯与树脂基质之间的相容性,增强了腐蚀介质透过涂层的“迷宫效应”,提高了涂层的阻隔性能。随后,他们又采用氮化硼纳米点(BNND)作为石墨烯的非共价分散剂,对石墨烯进行改性封装。BNND 通过π-π 作用堆积在石墨烯表面,不仅提高石墨烯在树脂基质中的分散性,而且可以屏蔽石墨烯的导电特性,有效地防止了“微电偶腐蚀”的发生[40]。最近,他们借助全氟磺酸树脂(Nafion),通过液相剥离得到了功能化石墨烯纳米片(nGNSs),制备了不同含量的nGNSs 复合水性环氧涂层(nGNSs/WEP)。通过氧气和水蒸气的渗透率、OCP、EIS 测试发现,仅加入0.3% nGNSs 的nGNSs/WEP 涂层,在3.5%NaCl溶液中浸泡120 d 后,腐蚀速率相比WEP 涂层的16.3 μm/a,降低至0.036 μm/a,表现出长效的耐腐蚀性能(图4)。他们认为,复合涂层耐腐蚀性能的提高归功于:Nafion 的表面封装可以完全消除石墨烯的腐蚀促进行为,且nGNSs 均匀分散在树脂基质中,平行自组装使氧气、水等腐蚀介质的扩散路径更加曲折[41]。Luo 等人[42]通过原位聚合,制备了聚-2-氨基噻唑(P-AT)改性的P-AT@rGO 绝缘片层结构,并将其作为纳米填料改善环氧涂层的防腐性能。他们工作的创新之处在于,P-AT 覆盖后,rGO 的电导率明显降低,接近绝缘材料;另一方面,P-AT@rGO 掺入环氧基质中,其表面富集的噻唑基团可以作为活性位点来引发环氧开环聚合反应,增强界面相互作用,提高树脂交联密度。

图4 石墨烯剥离功能化修饰方法及其防腐机理示意图[41]Fig.4 Graphene exfoliation functional modification method and schematic diagram of its anti-corrosion mechanism[41]

3.2 石墨烯掺杂原子

3.2.1 “N”掺杂石墨烯

有研究表明,通过在石墨烯面内引入原子可以改变石墨烯局部的电子结构和化学反应活性,降低其导电率,改变其阴极催化活性,从而有效抑制石墨烯的腐蚀促进行为[43-44]。氮原子与碳的原子半径相似,但电负性比碳大很多,石墨烯面内掺杂氮原子后,呈现n 型半导体结构,导电率相比纯石墨烯更低[45-46]。

Ren 等人[44]分别以NH3和CH4为N、C 源,利用CVD 法在Cu 箔表面生长了NG(氮掺杂石墨烯),作为Cu 的保护层。通过短期(电化学测试)和长期(暴露于空气中)腐蚀测试,对其防护性能进行了评估。结果表明,相比纯石墨烯(PG),适量的N 掺杂石墨烯(NG)表现出更好的耐腐蚀性。这主要归功于,掺杂N 原子后,降低了石墨烯的导电率,避免形成腐蚀原电池,从而延缓了Cu 的腐蚀速度。此外,还发现NH3的力对NG 膜的连续性有一定影响,适当的NH3压力有助于提高NG 膜的连续性,从而增强耐腐蚀性能,但NH3的压力过高,会抑制石墨烯的生长,使NG 膜表面产生缺陷,导致其耐腐蚀性能降低。

Jiang 等人[47]采用水热法制备了氮掺杂石墨烯量子点(N-QGDs),借助电泳沉积将其沉积在镁合金表面,进一步通过甲基三甲氧基硅烷(MTMS)的甲硅烷基化反应,将PMTMS 涂覆在N-GQDs 表面,开发了一种N-QGDs/PMTMS 复合涂层,并对其微观结构及耐腐蚀性能进行了详细考察。结果表明,复合涂层主要由7 μm 的N-GQDs 涂层和12 μm 的PMTMS 涂层两部分组成。相比裸镁合金,复合涂层的耐腐蚀性显著增强。

Suman Chhetri 等人[48]以3-氨基-1,2,4-三唑化合物为氮源,成功制备了 Fe3O4装饰的氮掺杂 rGO(Fe3O4-NRG)纳米杂化物,并将其作为无机纳米填料复合到环氧涂料中。研究结果显示,氮掺杂有助于Fe3O4纳米粒子在石墨烯表面均匀生长,同时还能促进涂层牢固地粘附在金属基体表面,形成保护层。另外,氮原子通过其孤对电子来改善纳米填料与环氧基质的界面相互作用,通过电位极化(Tafel)和电化学阻抗谱(EIS)测试表明,与无涂层钢和纯环氧涂层钢相比,Fe3O4-NRG 环氧涂层能够更好地延缓腐蚀介质的渗透。然而,Hwee Ling Poh 等[49]研究发现,不同原子掺杂的石墨烯材料在电子性能上存在明显差异,N 原子掺杂石墨烯会增强石墨烯的导电性能,而B 原子掺杂石墨烯会使其导电性能下降,这主要跟掺杂原子(N 和B)的电子给受体特性有关。Ding 等人[50]研究比较了N 和B 掺杂石墨烯复合水性聚氨酯涂层的防腐性能。结果表明,掺杂电子受体(B)的BG(B 掺杂石墨烯),其腐蚀活性增强不明显,掺杂电子给体(N)的NG,其腐蚀活性明显增强。BG/PU在3.5%NaCl 溶液中浸泡240 h 后,低频阻抗模量(Zƒ=0.01Hz)高达108Ω·cm2,比纯PU、G/PU 和NG/PU的阻抗模量均高出近3 个数量级,表现出长期的耐腐蚀性。他们认为,BN 的电绝缘特性抑制了聚合物基质与金属基体界面之间的电子传输。因此,用B 原子掺杂石墨烯可抑制石墨烯的腐蚀促进行为,是提高涂层防腐性能的有效策略。

为研究石墨烯、氮化石墨烯涂层对Cu 箔长期耐腐蚀性能的影响,Karolina Ollik 等人[51]采用电泳沉积法在Cu 表面分别沉积了一层氧化石墨烯、还原氧化石墨烯和氮化石墨烯涂层。进一步通过电化学测试发现,氮化石墨烯涂层的耐腐蚀性能略低于氧化石墨烯涂层。他们认为,氮化石墨烯涂层的良好阻隔性能会被其对氧还原反应的催化活性所抵消。

从以上研究来看,不同原子掺杂的石墨烯在影响其电子结构及导电率的同时,也对其氧还原催化活性有明显的影响,有的掺杂原子(例如N)能够增强石墨烯的氧还原催化活性,强化其腐蚀促进行为。因此,在利用原子掺杂来抑制石墨烯腐蚀促进行为时,还应考虑掺杂原子对石墨烯氧还原催化活性等方面的影响。

3.2.2 “F”掺杂石墨烯

F 原子比C 原子的负电性更大,F 掺杂可以改变石墨烯的局部电子结构,当氟原子被石墨烯表面吸收后,可以与碳原子形成共价键。p 轨道的F 与π 轨道的C 相互作用产生sp3键,将部分碳原子从sp2杂化改变为sp3杂化[52-53],改变石墨烯的电荷密度,降低其电导率,从而消除其腐蚀促进行为[54]。

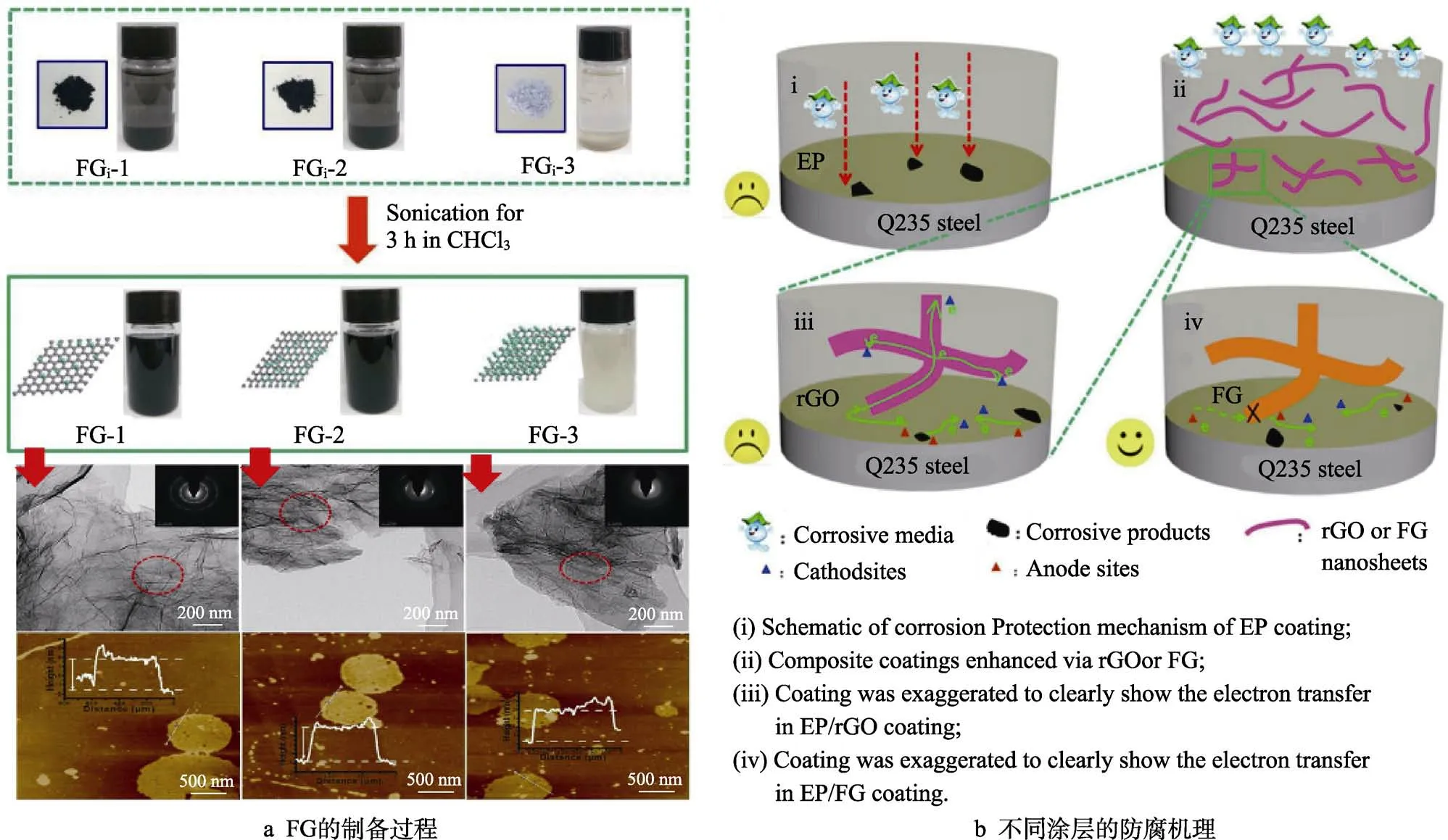

Yang 等人[55]以氟化石墨(FG)为原料,通过超声辅助液相剥离法制备了几层氟化石墨烯纳米片,再经过机械共混法,获得FG/聚乙烯醇缩丁醛复合涂层。通过电化学阻抗谱测试,发现添加适量FG 的聚乙烯醇缩丁醛涂层体系在3.5%NaCl 溶液中浸泡3 个月后,涂层电阻(Rc)基本保持不变,为1010~1011Ω·cm2,表现出长期的防腐性能。另外,他们还发现,氟化石墨烯掺杂水性环氧涂层的机械耐磨性和化学稳定性得到显著提升,并且石墨烯还赋予涂层良好的自清洁功能[56]。最近,他们又提出一种通过控制阴极ORR活性来抑制石墨烯腐蚀促进行为的策略,其工作亮点在于,通过改变氟元素的含量来调控氟化石墨烯(PFG)的阴极ORR 活性。研究结果表明,随着氟含量的增加,PFG 的腐蚀促进行为减弱,当PFG 中氟含量(以质量分数计)达到15.2%时,其腐蚀促进行为完全被抑制。他们认为,F 的引入降低了石墨烯的ORR 活性,使PFG/Cu 电偶的电子传递速率和阴极ORR 电流密度降低,从而降低电偶腐蚀的电流密度。另外,与石墨烯结构类似的PFG 纳米片均匀分散在PVB 涂层中,可以有效抑制腐蚀介质(H2O、O2)在涂层基质中的渗透,从而大幅度提高PVB 涂层的阻隔性能和耐腐蚀性能[57]。

为了抑制石墨烯的腐蚀促进行为,Shen 等人[54]利用一锅超声化学剥离合成了不同含量的F 掺杂低导电性片状还原氟化石墨烯(FG)(图5a),并将其添加到环氧涂料中,提高环氧涂层的耐腐蚀性能。研究发现,合成的FG 不仅继承了rGO 的不可渗透性,还表现出电绝缘性。相比rGO 的电导率1500 S/m,不同掺杂度的FG-1、FG-2、FG-3 的电导率分别降低至1.17、5.217×10-2、3.643×10-11S/m。通过盐雾试验以及EIS、SVET 等电化学测试分析表明,相比纯EP涂层和rGO/EP 涂层,所有的FG/EP 涂层都表现出优异的耐腐蚀性能,而且其防腐性能随F 含量的增加而大幅提高(图5b)。笔者认为,FG 的耐腐蚀机理如下:F 掺杂石墨烯可以降低其导电率,切断电子传输路径,减少氧化还原反应的产生,从而有效抑制石墨烯的腐蚀促进行为;与石墨烯相比,FG 的表面能更小,表现出更好的疏水性能;均匀分散在EP 基质中的FG 纳米片保留了石墨烯的不可渗透性,增强了EP涂层的物理屏障作用。

图5 氟化石墨烯制备过程及不同涂层的防腐机理示意图[54]Fig.5 Preparation of few-layer FG nanosheets (a) and illustration of corrosion protective mechanism for different coatings (b)[54]

3.3 开发石墨烯富锌涂层

在富锌涂层中,石墨烯的片层结构交错排列,提高了涂层的物理阻隔性,延缓了腐蚀性介质在涂层中的扩散,使富锌涂层在阴极保护产生之前,出现了一段时间的屏蔽保护,推迟锌颗粒发生阴极保护作用的时间,有利于延长涂层的保护作用[26-27]。此外,石墨烯的高导电性能在涂层中搭建起“电子”桥梁,导通涂层中孤立的锌颗粒与界面锌颗粒或金属基体之间的电接触,在涂层中形成强大的导电网络,提高锌颗粒的活化率,增强牺牲阳极反应的作用[30-31,58]。

Ding 等人[59]通过电化学(EIS)和阴极保护电流拟合,研究了对石墨烯/锌涂层在模拟海水中状态演变的整个过程,并对石墨烯的作用机理进行了探究。研究结果表明,涂层的整个失效演变过程可分为5 个阶段:屏蔽保护期Ⅰ、波动期(小段阴极保护和小段屏蔽保护的交替出现)、阴极保护期、屏蔽保护期Ⅱ和失效期。涂层中的石墨烯呈现双重保护机制,石墨烯的屏蔽作用降低了涂层中腐蚀介质的扩散速率,导致涂层在阴极保护期之前,出现了一段初始屏蔽阶段,从而推迟了锌颗粒电化学腐蚀的时间,有利于延长涂层的服役寿命。石墨烯的导电作用增加了锌颗粒以及锌与基材之间的电接触通道,提高了锌颗粒的活化率,使锌颗粒对金属基体的阴极保护作用增强。

Li 等人[29]探究了不同的石墨烯添加量对富锌涂层耐腐蚀性能的影响,研究结果表明,石墨烯的含量(以质量分数计)增加到2%时,富锌涂层的阴极保护作用得到明显改善。这是因为石墨烯分散在涂层中,导通锌颗粒与基体之间产生电连接,提高了锌颗粒的活化率,增加了腐蚀产物Zn5(OH)8Cl2的含量,从而为碳钢基材提供长期的阴极保护。Cao 等人[32]将0.5%(质量分数)石墨烯纳米片(GNP)添加到不同锌含量的富锌涂料中,制备了GNP-ZRE 复合涂层(图5)。通过吸水率和耐盐雾试验对涂层的防腐性能进行了测试,同时利用OCP、EIS 和SKP 等电化学测试手段对其耐腐蚀机理进行探究。研究结果表明,与单纯的ZRE 涂层相比,添加0.5%GNP 的GNPZRE 复合涂层的吸水率明显下降,而且当锌含量(以质量分数计)为40%时,复合涂层的防腐性能显著提升。笔者认为,涂层防腐性能的增强主要归功于,均匀分散的GNP 作为连接锌颗粒的电子通道,在涂层基质中形成均匀的Zn-GNP-Zn 导电网络,增强了锌牺牲阳极的作用,从而使涂层的防腐性能得到大幅提升。

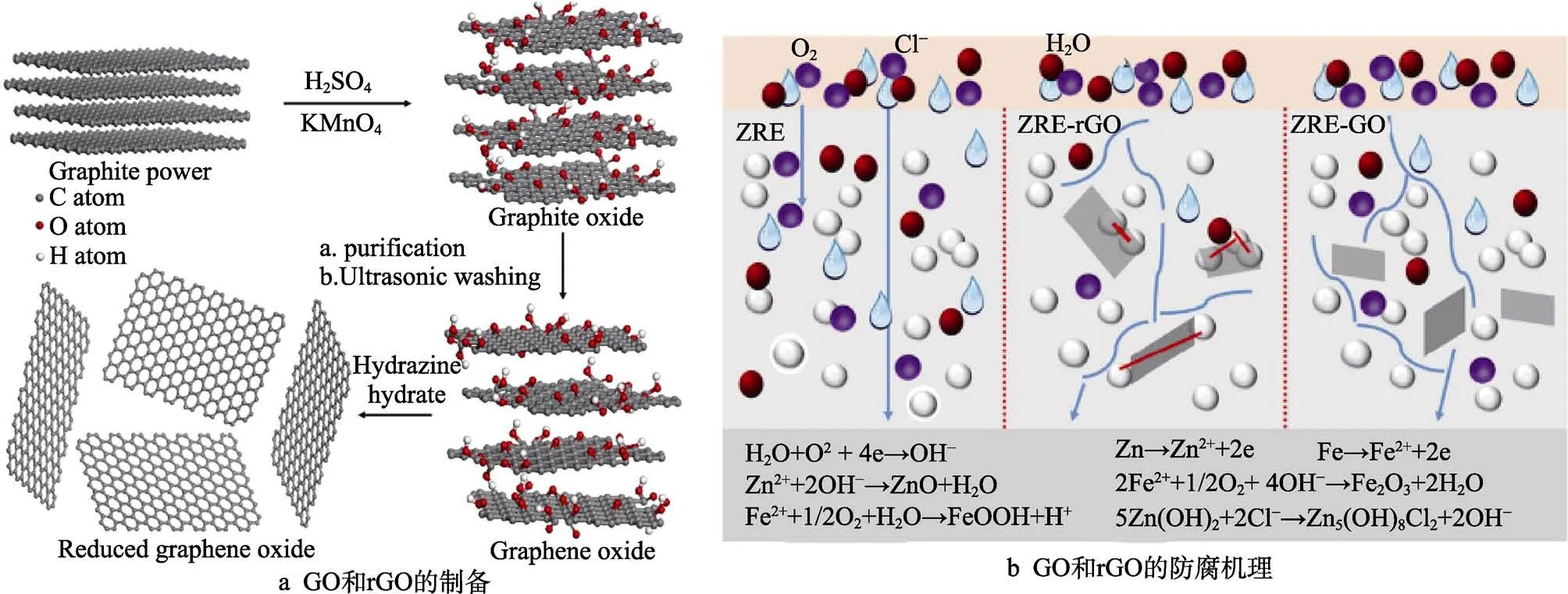

Zhou 等人[60]对比研究了还原氧化石墨烯(rGO)、氧化石墨烯(GO)和还原氧化石墨烯/氧化石墨烯复合材料(rGO/GO),对环氧富锌涂层防腐性能的影响(图6a),结果表明,在环氧富锌涂层中嵌入还原氧化石墨烯(rGO)纳米片后,环氧富锌涂层的防腐蚀性能最佳。他们认为,涂层中的还原氧化石墨烯(rGO)纳米片对金属基体起到了双重防护的作用。其一,还原氧化石墨烯(rGO)的片状结构阻碍了活性腐蚀物质的进入,并增加了腐蚀介质在涂层中的扩散难度;其二,rGO 纳米片的加入显著改善了锌颗粒与基材之间的电接触,最大化锌颗粒的作用,延缓涂层的失效(图6b)。

图6 氧化石墨烯和还原氧化石墨烯的制备过程及防腐机理示意图[61]Fig.6 Schematic illustration of the preparation of graphene oxide and reduced graphene oxide (a) and illustration of corrosion protective mechanism for different coatings (b)[61]

3.4 设计石墨烯基自修复功能涂层

由于石墨烯的防护能力有限,在此基础上,开发了石墨烯基自修复功能涂层,可同时增强石墨烯涂层的被动防腐性和主动防腐性。借助石墨烯的阻隔性能延缓腐蚀介质的扩散速率,增强涂层的被动防腐性。当涂层出现缺陷后,缺陷处产生局部腐蚀反应,导致局部pH 等发生变化,引发纳米容器中缓蚀剂的释放,迅速在金属基体缺陷处吸附,形成钝化膜,抑制局部腐蚀反应进行,起到一定的自愈作用。石墨烯基自修复涂层的作用机理主要分为两方面,一方面直接利用缓蚀剂分子对石墨烯进行改性,改善石墨烯分散性的同时,能够吸附在金属表面,形成抑制膜,防止金属进一步腐蚀。另外,石墨烯的片层结构可以通过增加金属表面的覆盖范围来强化抑制膜的作用面[35,61]。另一方面是设计石墨烯基纳米容器,将缓蚀剂封装在容器中,涂层缺陷处的局部反应诱导缓蚀剂释放,作用在缺陷处形成钝化膜,从而有效地阻止金属基体被腐蚀。

Ye 等人[62]以柠檬酸衍生物功能化的碳点(CDs)作为嵌入剂来修饰石墨烯,然后将其分散到环氧基质中,制备CDs 修饰的石墨烯/环氧树脂(CDs-G/EP)复合涂层,并对涂层的微观结构、自我修复特性以及耐腐蚀性能进行了深入分析。结构分析表明,功能化碳点和石墨烯之间形成了“π-π”相互作用,增强了石墨烯的分散性和树脂界面的相容性。电化学结果表明,加入0.5%(质量分数)的CDs 后,0.5%CDs-G/EP 涂层表现出最佳的耐腐蚀性,浸泡50 d 后,与纯环氧涂料相比,0.5%CDs-G/EP 涂层的阻抗模量提高了2 个数量级,透氧系数和吸水率大大降低。这归因于良好分散的石墨烯可有效改善环氧涂料的阻隔性能。同时,CDs 通过杂原子与钢基体之间的配位键可以很好地吸附在裸露的钢表面,赋予涂层一定的自愈能力。

M. Motamedi 等人[63]以生物组胺(2-咪唑-1-基乙胺)为还原剂,制备了具有屏障抑制活性的还原纳米片(RGO-Hist),并借助序列(Sequence based method)和原位(In-situ based method)两种方法将Zn2+成功修饰到RGO 片上,制备了两种不同的纳米复合材料RGO-Hist-Zn-I、RGO-Hist-Zn-II,在此基础上,开发了一种具有阻隔和抑制双功能的新型防腐环氧纳米复合涂层。结合电化学阻抗谱(EIS)、极化曲线(Tafel)开路电势(OCP)、剥离附着力、盐雾试验、人工缺陷等测试手段,对复合涂层的耐腐蚀性能进行了探究。结果表明,RGO-Hist-Zn-I 增强的环氧涂层(RGOHist-Zn/EP)在浸泡8 h 后,最高的抑制效率约为60%;在NaCl 溶液中浸泡38 d 后,RGO-Hist-Zn/EP 附着力的损失最小,为14.2%;浸泡长达60 d 后,其低频阻抗模值仍保持较高,log|Z|10mHz=9.73 Ω·cm2,相比纯环氧涂层的阻隔效率提高了24.87%,耐腐蚀性能优异。他们认为这主要源于两个方面,一是在环氧树脂基质中,RGO 纳米片的均匀分散增加了氧气和水等腐蚀介质扩散路径的曲折性;二是当涂层出现缺陷时,组胺分子和Zn2+从复合材料中释放,在基材上形成具有物理和化学相互作用的钝化层,即释放的Zn2+可以在阴极区域与OH–发生化学反应,生成氢氧化锌抑制层,吸附在基体表面,组胺分子与钢在阳极区域溶解的产物Fe2+结合,通过化学作用吸附在基体表面,形成抑制层。

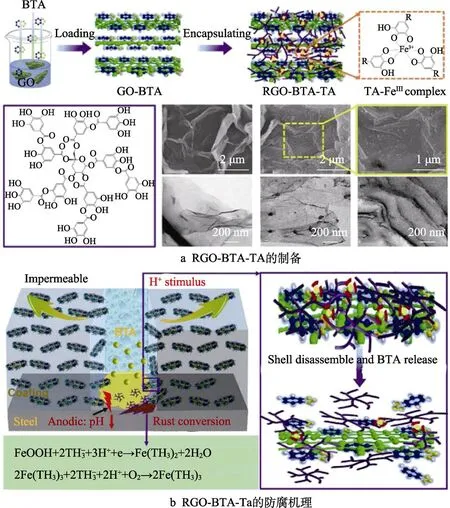

Liu 等人[64]采用湿化学法合成了一种新型石墨烯β-环糊精的纳米容器,将腐蚀抑制剂苯并三唑(BTA)分子成功加载到纳米容器中,通过LEIS 等对复合涂层的电化学性能进行了详细分析。结果表明,加入石墨烯β-环糊精的纳米容器可赋予水性环氧涂料优异的被动和主动防腐性能。他们认为,其防腐机理主要涉及两个方面,一是BTA 迅速从容器中释放并在裸露的金属表面形成吸附膜,避免了腐蚀介质的扩散;二是不可渗透的石墨烯纳米片可以有效地阻隔腐蚀介质在划痕周围的渗透和腐蚀扩展,从而赋予涂层有效的自修复功能和长效防护性。最近,他们又开发了一种具有pH 响应、防锈、防渗等多功能的石墨烯基纳米容器(RGO-BTA-TA),并将其成功地掺入涂料基质中,发现纳米容器不仅发挥了缓蚀作用,而且将产生的锈转化为相对致密的钝化层[65](图7)。更为有趣的是,纳米容器的引入使人造划痕周围的腐蚀电流降低,甚至消失。由此可见,RGO-BTA-TA 纳米容器的掺入可以赋予涂层优异的不渗透性和有效的自修复功能。

图7 RGO-BTA-TA 容器制备过程及其防腐机理示意图[65]Fig.7 RGO-BTA-TA container preparation process (a) and its anticorrosion mechanism schematic diagram (b)[65]

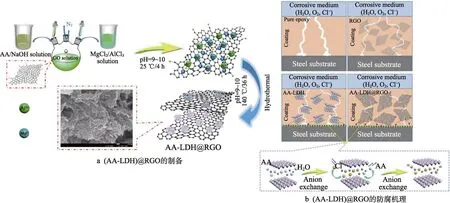

Zhong 等人[66]采用一步水热法成功制备了天冬氨酸插层的层状氢氧化物(AA-LDH)@RGO 杂化材料(图8a),并将其作为纳米填料增强环氧涂层的阻隔性能和自愈性能。结合电化学阻抗谱(EIS)和盐雾试验,研究了复合涂层的防腐性能和自修复能力。结果表明,添加AA-LDH@RGO 可使环氧涂层的阻抗从6.437×106Ω·cm2增加到2.112×109Ω·cm2,并将其失效时间延长至40 d。笔者认为,(AA-LDH)@RGO杂化材料良好的耐腐蚀性主要归因于两个方面,一是RGO 片层结构对腐蚀性介质的阻隔性能良好;二是在离子交换性能的基础上,AA-LDH 释放出AA,在涂层/金属界面形成AA-Fe-AA 化合物,阻止腐蚀反应的进一步发生(图8b)。

图8 (AA-LDH)@RGO 杂化材料制备过程及其防腐机理示意图[66]Fig.8 The preparation process of the AA-LDH@RGO hybrids (a) and its anticorrosion mechanism schematic diagram (b)[66]

3.5 寻找类石墨烯结构的2D 绝缘材料

寻求类石墨烯结构的2D 绝缘材料为解决与石墨烯相关的“电偶腐蚀”问题开辟了一条新的途径。六方氮化硼(h-BN)是一种由共价键合的B 和N 通过弱范德华力堆叠而成的二维片状纳米材料,俗称为“白色石墨烯”[67],具有优异的力学性能、高导热性和化学稳定性等。相比石墨烯,氮化硼具有良好的电绝缘性,分散在涂层中可避免产生电化学腐蚀反应[68]。此外,氮化硼独特的片层结构,使其具有优异的阻隔性能,阻止气体和液体渗透[69],在金属防腐领域表现出巨大的应用潜力。

Chen 等人[70]通过CVD 法在铜箔表面沉积了单层石墨烯(Graphene)和氮化硼(h-BN),通过XPS、Raman、SEM 和电化学等表征方法,分别对Graphene和h-BN 的阻隔性能进行了比较,结果表明,相比Graphene,单层h-BN 的长期抗腐蚀性能更为突出。这主要归因于,Graphene 在水平方向的电导率明显高于h-BN,可将电子传输给氧原子,充当电化学反应的阴极,促进局部微区腐蚀的扩展,而h-BN 的高电绝缘性可以有效抑制电子在水平方向的传输,阻止电化学反应的发生,从而表现出长期的腐蚀屏蔽作用。

Wu 等人[71]通过机械剥离和化学修饰相结合的方法,实现了h-BN 在水性环氧基质中的均匀分散,并通过EIS、Tafel 和盐雾试验等手段,评估了功能化h-BN(PEI-BNNS)对水性环氧涂层防腐性能的影响。结果表明,涂覆在P110 低碳钢表面的PEI-BNN/EP涂层,在浸入3.5%NaCl 的溶液中70 d 后,低频阻抗模值为6.63×107Ω·cm2,表现出突出的长期防腐性能。其突出的防腐蚀性能归因于PEI-BNNS 材料均匀分散在涂层中,形成“迷宫式”屏蔽结构,导致腐蚀介质的扩散渗透路径更为复杂,从而有效地提高涂层的抗渗透能力,同时PEI 增强环氧树脂的交联密度减少了涂层的缺陷。

Zhao 等人[72]以硼酸(BA)和双氰胺(DA)为原料,通过水热处理法合成了水溶性BNQD,作为h-BN 的有效稳定剂,BNQD 能够通过强烈的π-π 相互作用,吸附到h-BN 表面,实现BNQDs@hBN 长期、稳定、均匀分散在水中(分散浓度高达3 mg/mL)。进一步将其与水性环氧树脂复合,制备了BNQDs@hBN 纳米复合涂层,并考察了不同BNQDs@hBN 添加量对纳米复合涂层的耐腐蚀性能的影响。与纯水性环氧涂层(WEP)相比,在WEP 体系中添加少量(0.1%~0.5%)的BNQDs@hBN 可以显著提高耐腐蚀性,其中BNQDs@hBN0.5%涂层的腐蚀速率为6.482×105mm/a,防护效率为99.99%,耐腐蚀性能最好。Wan 等人[73]将KH550 功能化改性的Al2O3沉积在包覆有聚多巴胺(PDA)的h-BN 表面,成功地合成了PDA-BN@f-Al2O3杂化材料(图9a),通过系列表征发现,多巴胺和二级官能化单体(KH550)之间的自聚合作用,可以使Al2O3纳米颗粒有效地锚定到h-BN片材表面,使h-BN 片层之间易产生剥离,提高杂化材料在环氧基质中的分散性。最后,通过电化学测试和盐雾试验考察了不同结构的PDA-BN@f-Al2O3杂化材料对环氧树脂耐腐蚀性的影响,结果表明,PDABN@f-Al2O3(3∶1)杂化材料复合环氧树脂涂层的耐腐蚀性能最佳(图9b)。

图9 PDA-BN@f-Al2O3 杂化材料制备过程及其防腐机理示意图[73]Fig.9 The preparation process of the PDA-BN@f-Al2O3 hybrids (a) and its anticorrosion mechanism schematic diagram (b)[73]

4 结论与展望

近年来,石墨烯材料在防腐涂层领域已呈现良好的发展势态,但仍存在许多亟待解决的问题。具体如下:

1)对于石墨烯涂层的基础理论研究相对比较薄弱,在石墨烯的防腐机理以及石墨烯所诱发的微区缺陷腐蚀促进行为机理等方面还有待进一步深入研究。

2)石墨烯的生产成本、表面结构(缺陷)、在涂料中的大规模稳定无损分散、与树脂基质间的界面融合以及在树脂中的有序排列等问题,是调控石墨烯防腐涂层性能的关键,也是未来工作的研究重点。

3)石墨烯与其他微/纳米功能填料的复配、石墨烯涂层的配方与配套体系的设计、基材的低表面处理以及涂料的大规模涂装工艺等问题,对实现石墨烯防腐涂层性能提升至关重要,对此还需进一步的研究探索。

4)在石墨烯涂层中,开发快速检测石墨烯的含量及其分布的方法、制定石墨烯涂层性能的标准化评价体系,可营造良好的石墨烯涂料市场氛围,引导国内石墨烯涂料产业健康、快速的发展。

5)完善各种实际应用环境下的长效服役评估和示范工程,建立各种环境下的腐蚀数据库,实现资源共享,健全石墨烯防腐涂料工程应用保险补偿机制,提高石墨烯涂料在市场中的认可度,从而推进石墨烯涂料产品的市场化应用。