钢支撑轴力伺服系统在端头井围护中的应用

陈峻屹,朱镇波,杨建辉

(1.浙江科技学院 土木与建筑工程学院,杭州 310023;2.中铁隧道股份有限公司,郑州 450007)

钢支撑轴力伺服系统作为一项新型技术,具有实时监测、自动补偿轴力和有效控制基坑变形等优点,多应用于城市中周边环境和地质条件复杂情况下的基坑围护工程。钢支撑轴力伺服系统与传统钢支撑的设计理念截然不同,钢支撑由被动受压状态转变为主动调控状态[1-2],系统实时监测支撑轴力的变化情况,及时调整液压千斤顶以改变输出轴力,控制围护结构变形,即依照控制目标动态调整轴力,这样就克服了传统钢支撑调整轴力难,因温度变化、应力松弛而产生的轴力损失等问题[3]。因此钢支撑轴力伺服系统逐渐应用于实际工程,如“大上海会德丰广场”深基坑首次应用该系统,随后许多工程也相继应用,对基坑结构的位移控制效果显著[4-5]。研究者针对钢支撑轴力伺服系统对基坑的控制效果采取不同的研究方法,曹虹等[6-7]通过建立有限元模型验证了钢支撑轴力伺服系统控制围护结构变形效果良好。卞国强[8]统计了20个应用钢支撑轴力伺服系统的基坑数据,归纳了使用过程中存在的问题并给出解决建议。盾构端头井空间效应显著,地层位移、地表沉降有其自身特点。杨雪强等[9]基于土体的三维破坏模式,得出了在空间效应的影响下土压力的计算公式;俞建霖等[10]提出随着基坑长宽比的增大,围护结构长边的最大水平位移不断增大,空间效应减弱;高文华等[11-13]建立了三维有限元分析模型,研究得出合理应对深基坑空间效应问题能有效减小基坑支护结构和土体的变形;吴波等[14-15]通过分析现场监测数据,总结了在空间效应的影响下软土地区基坑开挖引起的基坑变形分布规律。关于端头井和钢支撑轴力伺服系统的相关研究数量众多,但在盾构端头井中应用钢支撑轴力伺服系统的研究很少。因此,本文结合杭州“环城北路-天目山路提升改造工程02标段”工程,根据实测数据,研究在空间效应的影响下,钢支撑轴力伺服系统对端头井变形的控制效果,分析轴力和变形的关系,为实际工程中钢支撑轴力伺服系统的应用提供参考。

1 工程概况

杭州“环城北路-天目山路提升改造工程02标段”为古翠路-中河立交段,西起古翠路,东至中河立交,全长3.26 km。我们的研究工作开展于该提升改造工程的3号端头井,端头井位于武林广场西通道以东,起止里程K4+162.828~K4+193.928,平面尺寸长42.9 m,宽27.4 m,基坑开挖深24.02 m,采用21幅地下连续墙作为围护结构,墙厚1 200 mm,深48 m(墙底标高-41.5 m)。支撑体系采用3道混凝土支撑加4道钢支撑的混合支撑体系,钢支撑采用轴力伺服系统(以下称伺服钢支撑),工作井围护结构剖面图如图1所示,端头井伺服钢支撑平面布置如图2所示。3号端头井地处城市繁华地带,车流量大,周围建筑物众多,北侧与环城北路地下车库相距20 m,南侧40 m处为浙江展览馆,两侧为交通干道,周围环境复杂。

图1 工作井围护结构剖面图(单位:mm)Fig.1 Section of enclosure structure on working well (unit: mm)

图2 端头井伺服钢支撑平面布置Fig.2 Layout plan of servo steel support for end well

端头井施工顺序见表1。由表1可知,相邻两道支撑开挖间隔短、工期紧,开挖阶段需要严格控制基坑围护结构变形及周边地表沉降,保证基坑安全稳定,以及基坑两侧车道正常运行,减小对周边建构筑物的影响。第四道混凝土支撑安装至第五道混凝土支撑安装间隔时间跨度大,其原因是受新型冠状病毒肺炎疫情影响,项目停工,停工期基坑周围人群及车辆少,基坑处于静置状态,使用钢支撑轴力伺服系统维持基坑稳定。

表1 端头井施工顺序Table 1 Construction sequence of end well

2 实测数据分析

2.1 监测方案

根据基坑位移分布的一般规律,端头井基坑的空间效应对围护结构位移、地表沉降分布等有显著影响;同时端头井基坑与后背段基坑存在宽度差,地连墙呈Z字形,局部抗弯刚度产生剧烈变化,这对围护结构变形也会有显著影响。因此,在端头井基坑中部和阳角布置测点,监测点平面布置如图3所示。

图3 端头井监测点平面布置Fig.3 Layout plan of monitoring points of end well

测斜点Q1、Q3、Q4、Q6分别监测4个角点的围护结构水平位移,测斜点Q2、Q5、Q7分别监测端头井基坑中部的围护结构水平位移。端头井北侧为环城北路地下车库,南侧为浙江展览馆,基坑与建筑物之间设置了地表沉降监测剖面,基坑监测项目汇总表见表2。

表2 基坑监测项目汇总表Table 2 Summary of foundation pit monitoring items

2.2 围护结构水平位移

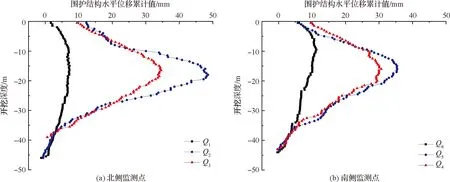

监测点Q2、Q5和Q7的围护结构水平位移分布如图4所示。由图4可知,随着开挖深度的增加,围护结构水平位移呈上升趋势,在第六道支撑完成时围护结构水平位移达到最大,且最大值位于基坑深度15~20 m之间,围护结构水平位移累计变化量控制在50 mm以内,控制效果良好。

图4 Q2、Q5和Q7的围护结构水平位移分布Fig.4 Distribution of horizontal displacement of enclosure structure in Q2、Q5 and Q7

Q2、Q5在监测深度15~20 m的围护结构水平位移如图5所示,由图5可知,2020年1月6日至3月7日,国内新型冠状病毒肺炎疫情暴发,项目停工,钢支撑轴力伺服系统发挥作用,围护结构水平位移变化小,基坑变形保持稳定。

图5 Q2、Q5在监测深度15~20 m的围护结构水平位移Fig.5 Horizontal displacement of enclosure structure at monitoring depth of Q2 and Q5 at 15-20 m

围护结构水平位移的最大值与开挖深度有关,将两项数据无量纲化处理,用δ/H的比例系数来表示两者的关系,即围护结构最大水平位移与开挖深度的比率,如图6所示。由图6可知,比例系数均小于等于0.3%,大部分处于0.15%~0.3%之间,满足规范GB 50497—2009《建筑基坑工程监测技术规范》[16]关于一级基坑δ/H≤0.3%的要求,这说明钢支撑轴力伺服系统可以有效控制围护结构的变形。

图6 围护结构最大水平位移与开挖深度的比率Fig.6 Ratio of maximum horizontal displacement of enclosure structure to excavation depth

开挖至坑底时北侧监测点Q1、Q2、Q3和南侧监测点Q4、Q5、Q6的围护结构水平位移如图7所示。由图7可知,Q1、Q6的位移变化小,其原因是基坑角部受空间效应影响,抑制了附近区域位移的发展。监测点Q2、Q5的位移变化最大,Q3、Q4的变化相比Q2、Q5小幅降低,其原因是监测点Q3、Q4位于端头井与后背段基坑连接处,地下连续墙呈Z字形变化,局部刚度增大,围护结构水平位移减小。

图7 开挖至坑底时围护结构水平位移Fig.7 Horizontal displacement of enclosure structure when excavated to pit bottom

2.3 钢支撑轴力

钢支撑轴力伺服系统工作时,现场控制站通过轴力计监测千斤顶的实际工作压力,伺服系统调整工作压力达到设定值,计算机实时记录每日支撑轴力的变化情况,第二道支撑轴力变化情况、第三道支撑轴力变化情况如图8~9所示。由图8~9可知,伺服钢支撑轴力呈波动状态。从总体上看,北2-1及3-1伺服钢支撑、南2-1及3-1伺服钢支撑的轴力较小,而布置在端头井中部的伺服钢支撑北2-4及2-5、南2-4及2-5,轴力最大。这是由于端头井角部存在空间效应,抑制了邻近区域土体位移的发展,伺服钢支撑北2-1及3-1、南2-1及3-1支撑处的土体变形小,支撑轴力小。基坑开挖阶段支撑轴力变化幅度大,第七道支撑安装完成前,各道支撑轴力达到峰值。

图8 第二道支撑轴力变化情况Fig.8 Changes of the second support axial force

图9 第三道支撑轴力变化情况Fig.9 Changes of the third support axial force

2.4 地表沉降

整理分析北测线D2和南测线D5的数据得到地表沉降值,如图10所示。随着基坑开挖深度的增加,各监测点的沉降量逐渐增大,其中距基坑边缘15 m和距基坑边缘20 m沉降量最大;开挖至坑底时,北侧监测点D2的最大地表沉降量大于南侧监测点D5的最大地表沉降量,原因可能是京杭大运河位于基坑北侧,北侧深层土体受河水影响,沉降量增大。

图10 地表沉降值Fig.10 Surface settlement value

3 数值模型验证

3.1 基本假定及计算模型建立

表3 土层计算参数Table 3 Soil layer calculation parameters

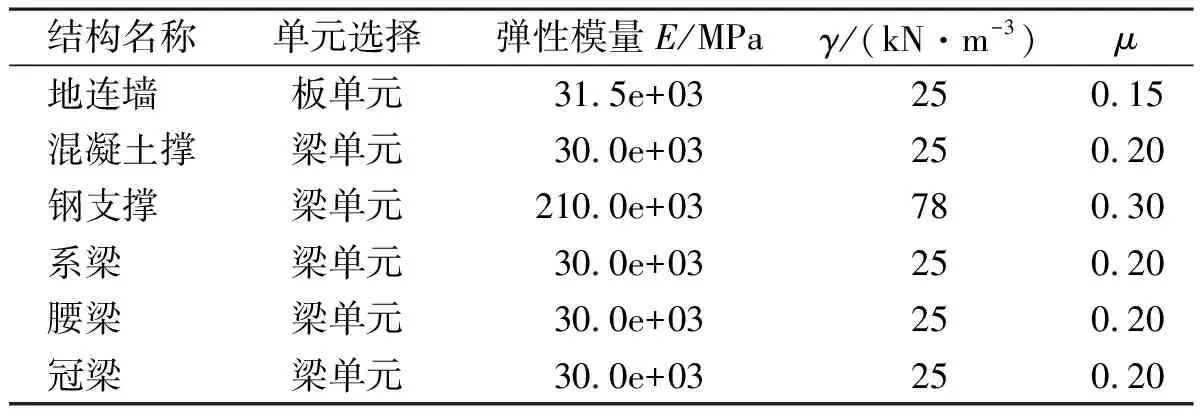

表4 结构计算参数Table 4 Structural calculation parameters

图11 端头井计算模型Fig.11 Calculation model of end well

3.2 计算结果分析

整理数值模型计算结果,得到围护结构水平位移计算值如图12所示。由图12可知,数值模型计算结果与实测结果基本上保持一致,围护结构水平位移在预警值50 mm以内,随着开挖深度的增加,围护结构水平位移不断增加。

图12 围护结构水平位移计算值Fig.12 Calculated value of horizontal displacement of enclosure structure

第二道钢支撑轴力计算值如图13所示。由图13可知,角部钢支撑南2-1的支撑轴力计算值小于其余6根钢支撑的轴力计算值,这进一步验证了端头井受空间效应影响。通过改变伺服钢支撑的预加轴力,得到围护结构最大水平位移计算值与预加轴力的关系图,如图14所示。由图14可知,随着预加轴力逐渐增加,围护结构最大水平位移逐渐减小。

图13 第二道钢支撑轴力计算值Fig.13 Calculated value of axial force ofthe second steel support

图14 围护结构最大水平位移计算值与预加轴力关系Fig.14 Relationship between calculated value of maximumhorizontal displacement of enclosure structureand pre-loaded axial force

综合实测数据与数值模拟结果,由于端头井角部存在空间效应,角部区域围护结构相互抑制变形的发展,导致围护结构水平位移变小,角部钢支撑的变形小,由胡克定律可知,角部钢支撑的支撑轴力小;钢支撑预加轴力的变化对围护结构水平位移有较大的影响,预加轴力越大,伺服钢支撑抑制围护结构变形的效果越好,围护结构水平位移就越小。

4 结 论

本研究结合工程实例,分析端头井的监测数据,并利用有限元模型计算验证,探讨钢支撑轴力伺服系统对基坑围护结构位移和周边地表沉降的影响及其变化规律,得出如下结论:

1) 端头井存在空间效应,基坑角部与中部的围护结构变形存在差异,伺服钢支撑的预加轴力对围护结构变形的影响较大,应合理设置预加轴力。

2) 钢支撑轴力伺服系统应用于端头井中,围护结构水平位移控制在设计范围之内,且南北两侧地表沉降均满足设计要求,应用效果良好;

3) 监测点位的选取应结合基坑构造、周边环境和基坑开挖的基本性状进行布置,对于端头井而言,受空间效应影响,应沿基坑中部空间效应影响较大的位置布置监测点,根据监测结果采取相应措施,保证施工安全。

本文针对端头井基坑中钢支撑轴力伺服系统的控制效果进行研究,未来将研究钢支撑轴力伺服系统在不同类型深基坑的控制效果和基坑变形规律,为实际工程提供参考。