喷水对汽油发动机工作过程的影响

孙 豫, 滕 勤, 汪志义, 庄 远, 迟 昊

(1.合肥工业大学 汽车与交通工程学院,安徽 合肥 230009; 2.安徽全柴动力股份有限公司,安徽 全椒 239500)

近年来,化石燃料的枯竭以及对污染物和二氧化碳排放的日益关注,促使汽车行业通过研发发动机新技术来寻求解决方案。随着小型涡轮增压发动机的出现,发动机的工作范围将会转移到更高的负荷工况,这种情况下更容易发生爆震等异常燃烧现象。火花点火发动机爆震是影响发动机动力性能和热效率的一种常见异常燃烧现象,会产生高频压力震荡,造成较大的声响,甚至损伤发动机。因此,必须有效控制发动机在运行过程中的增压压力和缸内压缩比,但此举会进一步限制发动机的功率密度。目前的应对策略是通过延迟点火提前角和加浓混合气来抑制爆震,但会造成热效率的降低和油耗量的增加,这与目前的环保理念和现行政策相违背。而为了抑制爆震和提高发动机的热效率,发动机喷水技术再次受到了关注。

缸内喷水被认为是提高燃油发动机热效率的关键技术之一,近年来已成为一个颇具吸引力的研究领域。喷水可以实现更高的压缩比、最佳的火花正时,并能调节高负荷工况下燃料浓度分布情况,使火花塞处可燃混合气更加易于点燃。首先,喷水可以降低高负荷下的燃烧速率和爆震风险,从而实现更高的压缩比,最高可达14甚至更高;其次,即使在高负载下也能保持最佳的火花推进,从而消除爆震限制的火花推进约束。进气道水喷射(water intake port injection,WPI)可用于火花点火发动机中。文献[1-6]进行了喷水应用的实验研究,得出其中几种发动机控制参数可以很容易地改变,如优化喷射正时或调整火花正时可以最大限度地提高喷水后发动机所获得的收益;文献[3]研究了高达100%的水/燃料质量比的使用情况,结果表明燃料效率可以在特定的发动机点上提高15%;文献[4]研究了在使用廉价的低辛烷值燃料时,也可以与喷水相结合来减小爆震概率;文献[5]研究了在汽油进气道喷射汽油机中用缸内直喷方式喷水,以最大限度地发挥水的高比热容优势,实现增压冷却效果;文献[6]研究了在添加羟基后氮氧化物排放的最大值从141.1%下降到喷水后的82.7%,且由于羟基的加入,循环变化、制动功率、制动热效率和CO排放等降低;文献[7]研究了直接向气缸内喷水可以减少95%的氮氧化物排放,但会增加8%的燃油消耗,而在不增加燃油消耗的情况下,氮氧化物排放减少了85%;文献[8]研究了在发动机转速为2 000 r/min和负载为90 N·m的情况下,水的喷入降低了爆震发生的几率,在水与燃料的质量比为37%的情况下,燃料消耗降低了3.5%。

发动机喷少量的水可以减缓燃烧速度,使缸内温度下降、缸内压力峰值降低,减小爆震发生概率,降低氮氧化物排放,并且在火花提前后性能回升;但是在各转速工况下均存在最优的喷水质量,如果进一步增加喷入量,那么不仅会降低性能,而且会增加排放。

本文通过试验方式研究进气道喷水以及火花提前对发动机性能和排放的影响,并通过数值模拟方式研究了进气道喷水中水蒸发情况、缸内汽油蒸发情况和缸内压力改变情况。

1 试验设备和模型建立

1.1 发动机参数和试验设备

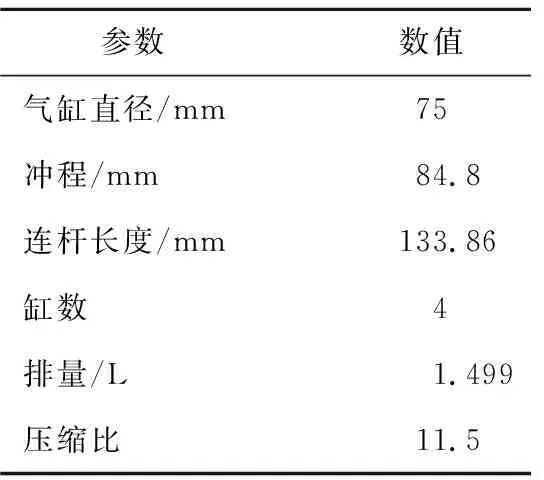

为了进一步研究喷水对汽油发动机的影响,在一台1.5 L涡轮增压汽油缸内直喷(gasoline in-cylinder direct injection,GDI)发动机中安装进气道喷水WPI系统,具体参数见表1所列。

表1 发动机参数

本试验使用的发动机控制系统为开迈(洛阳)机电有限公司生产的CW160型涡流测功机,采集系统为FST2D型发动机台架数控试验装置。供油装置由原发动机上的高压油泵、高压油轨和高压喷油器组成,以缸内直喷方式向发动机供油,直接喷射燃油压力为15 MPa。在气缸压力采集方面,本试验采用AVL公司生产的“642型”燃烧分析仪对燃烧情况进行分析,确定发动机的工作极限。由安装在火花塞上的气缸压力传感器Kistler 6115B处理采集到的信号,并与计算机上的软件“AVL Indicom”相连接。

为了获得更好的雾化效果,在进气道喷水WPI系统中使用与汽油喷射系统相同的高压喷射系统,喷油器放置在距离进气阀上游约10 cm处,使用的六孔喷油器的喷雾锥角为34°,弯曲轴为17°,喷射压力为5 MPa。喷油器由一个独立的电子控制单元(electronic control unit,ECU)控制,该ECU通过控制器局域网络(controller area network,CAN)总线与ECU上的发动机连接,以同步曲轴和凸轮轴信号。

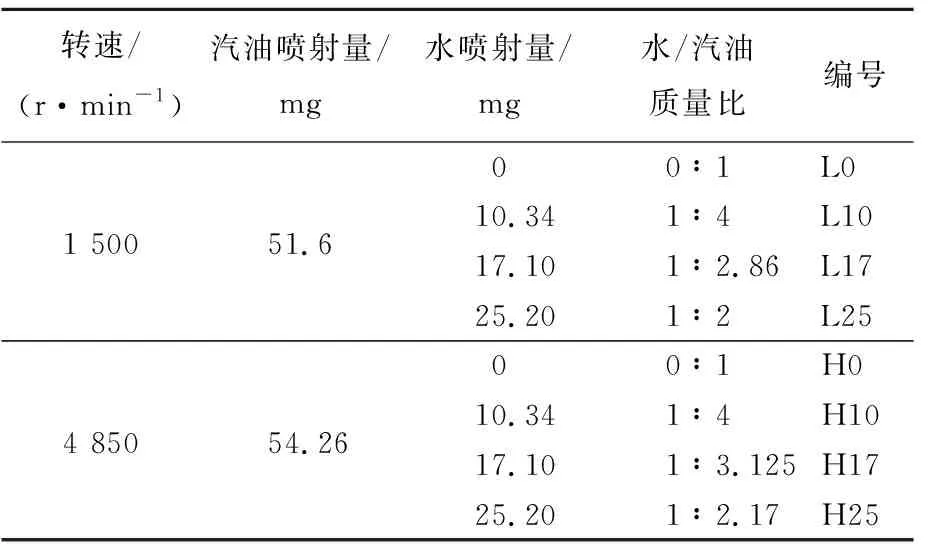

1.2 试验工况的选择

为了在不同发动机转速下研究喷入不同水量的影响,试验选择使发动机维持在1 500 r/min和4 850 r/min、节气门开度100%工况,通过控制喷水脉宽改变喷水量,达到不同的水/汽油质量比。并且在喷水工况下改变点火提前角,保持发动机负载和转速恒定,具体试验工况见表2所列。在保持喷水量不变的情况下,试验固定扭矩并改变点火提前角工况时对应编号改为L10-S格式。

表2 试验工况

1.3 仿真模型的建立与验证

为降低模型复杂性,减少计算时间,不考虑对发动机燃烧过程影响较小的排气过程,仅模拟从进气门开启至燃烧结束排气门开启的部分,并在排、进气门关闭后去掉排、进气管道和部分气门。网格的基本尺寸为1.5 mm,为了提高网格质量,在进排气阀、阀座、火花塞等位置进行了网格细化。

计算中湍流模型选用k-ξ-f模型,燃油破碎模型选用Wave模型,燃油蒸发模型选用Multi-component模型,燃油碰壁模型选用Walljet1模型,燃烧模型选用ECFM模型,点火模型选用Spherical模型,排放模型选用Zeldovich模型。模型的选取能够模拟计算分别喷射水、汽油后的雾化、湿壁和蒸发过程。模拟计算中动量方程和连续性方程采用中心差分法;能量方程、湍流控制方程以及线性求解方程采用一阶迎风法进行控制;流动控制方程使用控制体积法进行离散化,边界值计算采用外推差值法。模拟计算过程采用88-CPU集群系统,运行环境为Windows7 64位操作系统,计算流体动力学(computational fluid dynamics,CFD)软件为AVL Fire,采用MPI模式并行计算。

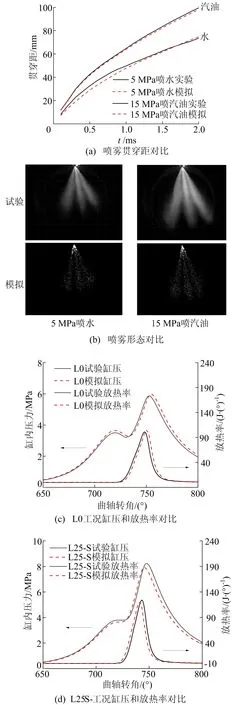

为了验证喷雾模拟的准确性,在软件中模拟喷雾发展过程并用定容弹喷雾试验对喷雾模型进行标定。喷雾和燃烧模型验证如图1所示。

试验所用的喷油器为6孔,喷孔直径为0.15 mm,单注油束的锥角为10°,喷油压力为15 MPa,喷水压力为5 MPa。图1a所示为持续2 ms的喷射贯穿距试验与模拟结果的对比;图1b所示为喷射1.5 ms后喷雾形态的试验与模拟结果的对比。从图1a、图1b可以看出,在喷油和喷水2种喷射工况下,喷雾形状、贯穿距的试验结果与模拟结果均较为吻合。说明喷射模型可以良好地反映喷嘴的喷雾特性,可以为进气道喷水和缸内喷油的模拟提供依据。

图1 喷雾和燃烧模型验证

图1c所示为发动机转速1 500 r/min、不喷水、不更改点火提前角的工况下缸压曲线和放热率曲线试验与模拟结果的对比;图1d所示为发动机转速4 850 r/min、喷水25 mg、加大火花提前角的工况下缸压曲线和放热率曲线试验与模拟结果的对比。

从图1c、图1d可以看出,缸压曲线和放热率曲线的试验与模拟结果吻合度较高。说明该燃烧模型可以反映发动机的工作过程,可以用数值模拟的形式对发动机喷水做深入研究。

2 结果与分析

2.1 喷水量对水蒸气形成过程的影响

由于进气道喷水的时刻较早,水雾在喷入进气道后,一部分会在空气中蒸发,另一部分会撞击进气道壁面形成湿壁,并通过壁面吸热蒸发的方式形成水蒸气,直到进气门关闭时刻仍有未蒸发的水滞留在进气道壁面上。

通过改变喷射脉宽来控制进气道的喷水量,从而控制水蒸发的吸热量来改变缸内温度、热容和对燃烧速率的减缓程度。

发动机在1 500 r/min转速下采用不同喷水量时水的喷射量、湿壁量、壁面蒸发量以及进气道、缸内的水蒸气质量如图2a所示。

从图2a可以看出:在进气道喷水后,约80%的水撞到进气道壁面形成水膜,并从壁面蒸发形成水蒸气后进入缸内;在600°时进气门关闭进气道消失,湿壁量和进气道水蒸气量突变为0 mg,表明水湿壁现象只存在于进气道;缸内水蒸气质量先增加后小幅度降低,同时进气道水蒸气质量增加,表明在压缩冲程中,有少量水蒸气随空气回流至进气道。

发动机在4 850 r/min转速下不同喷水量时水的质量变动如图2b所示。

从图2b可以看出,水在喷射后在进气道形成了更大的湿壁,因为转速较高、气流流速快,所以水在壁面蒸发后迅速带进缸内,并且进气回流现象较小。

图2 不同转速下不同喷水量的水喷射情况

进气门关闭时刻(1 500 r/min时为600°、4 850 r/min时为630°)各工况下喷入水经过不同蒸发方式形成水蒸气的质量以及蒸发后在发动机不同部位的质量占比分布如图3所示。

从图3可以看出:同一转速下,随着喷入量的增加,湿壁量占比也随之增加,进入缸内的水蒸气质量增加但占比减小;4 850 r/min工况下由于转速较高,留给水蒸发的时间短,与1 500 r/min工况相比形成了更大的湿壁量,但是气门叠开时间短,水蒸气损耗量小,并且缸内回流效果弱,导致进入缸内的水蒸气质量占比与1 500 r/min工况相差不大。

图3 喷水蒸发情况和位置分布

2.2 喷水量对缸内混合气形成过程的影响

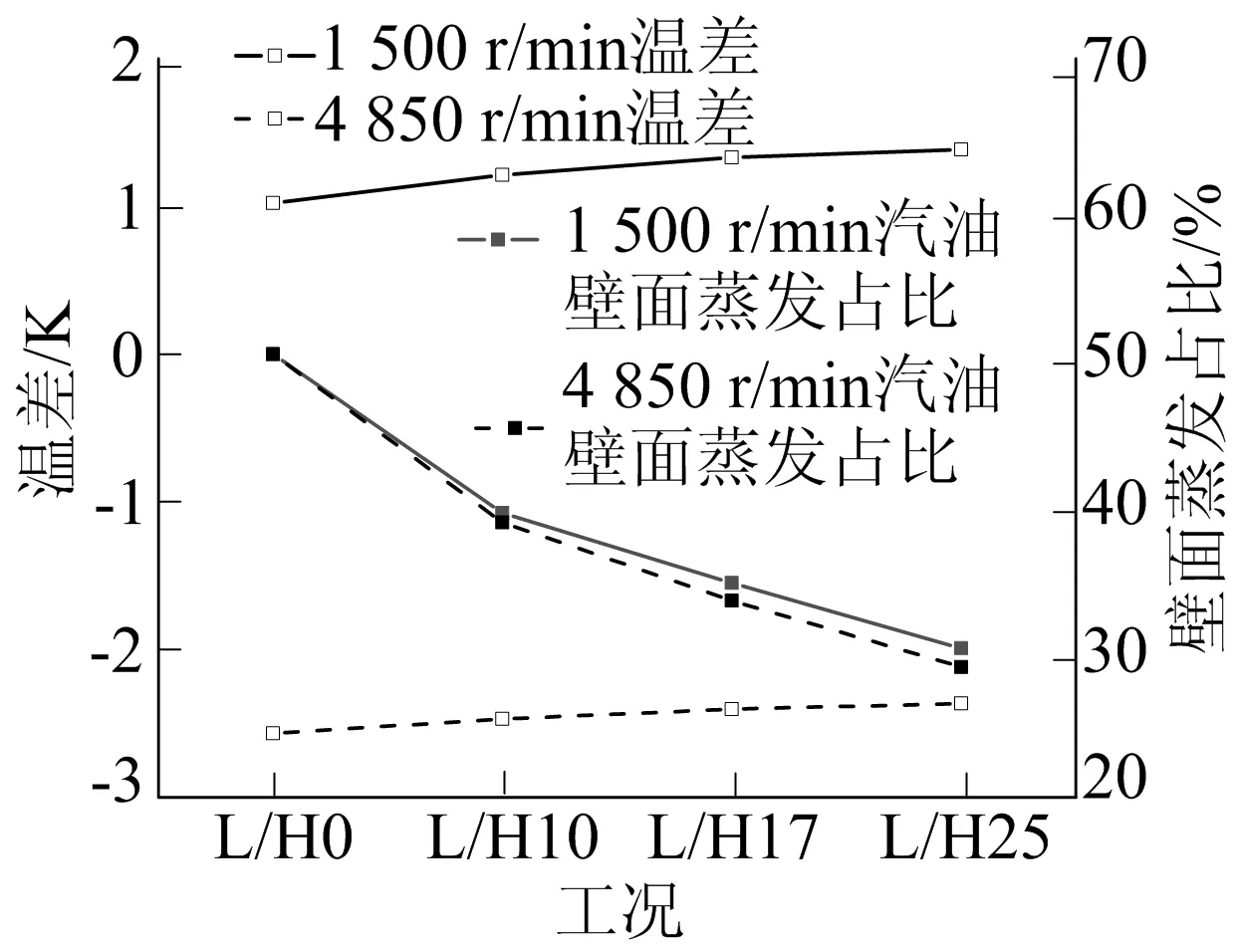

不同的喷水量会给缸内带来不同的降温效果,影响汽油的蒸发速度,改变缸内混合气形成过程和分布情况。不同喷水量下,水蒸发吸热导致的缸内降温对比和汽油壁面蒸发占比对比如图4所示。从图4可以看出:随着水喷入量的增加,缸内降温效果逐步增大,且高转速比低转速的降温效果有小幅增加;在不同转速下,低转速工况的汽油壁面蒸发占比整体较高,大量汽油撞壁后在壁面吸热蒸发,高转速工况相对较低;在不同喷水量下,汽油壁面蒸发占比随着喷水量的增加而增加,低转速工况增加幅度大于高转速工况。

图4 温差和壁面蒸发占比

在1 500 r/min和4 850 r/min 2个转速和不同喷水量下,各工况缸内汽油湿壁分布(选取喷油后100°曲轴转角)和缸内当量比分布(点火前20°曲轴转角)如图5所示。

从图5a可以看出:在L0工况,缸内汽油湿壁面积最小,主要集中在缸壁的下半部分并以油滴形式分布,当量比分布均匀,无明显汽油浓区出现;在L10工况,缸内汽油湿壁面积比L0工况有明显增加,并在缸壁左下部出现油膜形式的汽油湿壁情况,当量比分布开始有汽油浓区出现,主要集中在缸内右下角位置;在L17工况,缸内汽油湿壁面积比L10工况稍有增加,缸壁左下部油膜面积增大,活塞顶左侧也出现油膜分布,缸内当量比分布不均匀,在缸内右下角和右上角均出现汽油浓区;在L25工况,缸内汽油湿壁面积最大,左侧缸壁和活塞顶左侧出现成片油膜分布,缸内当量比分布不均匀,缸内右侧出现大面积汽油浓区,缸内左侧也出现混合气变浓情况。从图5b可以看出:在H0工况,缸内汽油湿壁面积很小,主要集中在活塞顶部凹坑位置,缸内当量比分布较均匀,未出现明显汽油浓区;在H10工况,缸壁左侧出现油滴状汽油湿壁情况,活塞顶凹坑处油膜面积增加,缸内当量比分布不均,在左下角处出现汽油浓区;在H17工况,缸壁出现大量汽油液滴状湿壁情况,活塞顶凹坑处油膜面积进一步增加,在缸内左侧汽油浓区处面积增大,在缸内右上角处也出现汽油浓区情况;在H25工况,缸壁液滴状湿壁处增多,活塞顶凹坑处油膜面积稍有增加,当量比分布不均,缸内左侧汽油浓区面积最大,缸内右上角浓区处当量比升高。

由图5可知,随着喷水量增多,进入缸内的水蒸气质量增多,导致汽油蒸发速度变慢。其中:1 500 r/min工况下汽油大部分以壁面蒸发形式形成混合气,受水蒸气吸热降温的影响较大,湿壁量增加幅度较高,缸内当量比分布情况较差;4 850 r/min工况下汽油大部分以液滴形式在缸内蒸发形成混合气,受水蒸气的影响较小,缸内当量比分布影响较小。

2.3 喷水量对发动机性能和排放的影响

水蒸气进入缸内后,可以增大缸内混合气热容,降低缸内温度,减缓火焰传播速度;在相同的点火时刻下,会增加缸内混合气燃烧时间,造成缸内压力降低,峰值压力出现时刻滞后,同时出现爆震的概率降低。发动机在1 500 r/min且未更改点火提前角的工况下,缸内的压力和放热率的变化情况如图6a所示。由图6a可知:相较于未喷水工况,喷水后缸内压力明显降低,着火时刻和燃烧期滞后,放热率变缓,表明水的喷入有减缓燃烧速度、降低缸压峰值和减少爆震概率的作用;但随着喷水量增加,L17工况与L25工况缸压和放热率情况相差不大,表明过多的喷水量对燃烧的阻碍效果不明显。发动机在4 850 r/min且未更改点火提前角的工况下,缸内的压力和放热率的变化情况如图6b所示。由图6b可知,喷水后缸内减缓燃烧的效果明显,但随着喷水量的增加,减缓效果变差。在喷水减缓燃烧速度、降低爆震发生概率后,缸压也随之下降,导致热效率变差,此时可以采取更大的点火提前方式,使燃烧相位提前来弥补热效率的损失。发动机在1 500 r/min工况下,随着喷水量的增加逐步加大点火提前角后,缸内的压力变化对比如图6c所示。由图6c可知,增大点火提前角可以使燃烧相位提前,缸内压力可以更早地达到最大压力爆发点,且峰值压力更高,热效率升高。

图6 不同工况下缸内压力曲线和放热率曲线的对比

在台架试验中控制输出功率恒定,随着喷水量的增加,在加大点火提前角的同时减少汽油喷入量,分别在1 500 r/min和4 850 r/min的工况下控制扭矩恒定,得到点火提前角和比油耗与喷水量的关系,如图7a所示。从图7a可以看出,随着喷水量增加和点火提前角相应的提前,燃烧相位得到优化,从而使得比油耗降低,热效率升高,并且在高转速情况下热效率升高得更为明显。

燃烧时缸内温度是影响氮氧化物生成的重要因素,喷水能够减缓燃烧速度,降低燃烧时缸内温度,但点火提前角增加燃烧相位提前,会增加燃烧时缸内温度。不同转速下,随着喷水量增加NO和烟度FSN的排放曲线变化如图7b所示。从图7b可以看出:在1 500 r/min工况下,随着喷水量增加,NO和FSN的排放出现波动性增减,并未有大幅变化;在4 850 r/min工况下,NO排放有明显增加,FSN先减小后增加。

图7 改变点火提前角后发动机性能和排放的变化

3 结 论

本文采用试验与数值模拟相结合的方法,完成了水进气道喷射汽油缸内直喷发动机的改装,并建立发动机仿真模型,研究了GDI+WPI双喷射汽油发动机在转速为1 500、4 850 r/min和节气门开度为100%的工况下,喷水量对水蒸气形成、缸内可燃气形成以及发动机性能和排放的影响。研究结果表明:

(1) 增加水的喷射量会提高水的湿壁量,壁面蒸发量增加,进入缸内水蒸气质量增加,但进入质量占总喷射量的比例下降,此现象在不同转速工况下趋势相同。

(2) 增加喷水量可提高蒸发降温效果,缸内温度下降后影响汽油蒸发速度,导致更多的汽油湿壁,影响缸内可燃气的形成。不同转速工况的汽油湿壁量不同,但湿壁量增加趋势相同。

(3) 在相同点火提前角设定下,进入缸内水蒸气质量增加导致燃烧滞后,最大爆发压力降低,热效率下降;在固定功率并增大点火提前角后,比油耗降低,热效率回升;排放在增大点火提前角使燃烧情况优化后并未明显增加。