压裂泵液缸螺栓断裂失效分析与优化

张 维,周恕毅,雍 军

(四川宏华石油设备有限公司成都研发部,四川 成都 610036)

0 引言

压裂泵是页岩气压裂作业中的关键设备,其液缸螺栓不仅承受整个液缸的重量,而且需承受柱塞运动过程中产生的拉力,液缸螺栓材料一般使用合金材料加工制作而成。螺栓在实际使用中,由于高强度经常在应力集中的部位如螺杆和头部的过渡处或者螺纹根部出现断裂失效[1],并且压裂泵液缸螺栓维护更换周期较长,因此有必要对压裂泵液缸螺栓的断裂失效进行分析和计算,以提高产品的可靠性。

1 螺栓技术条件

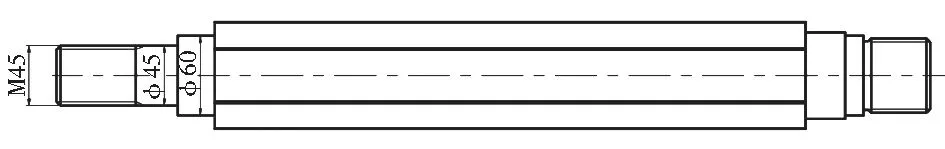

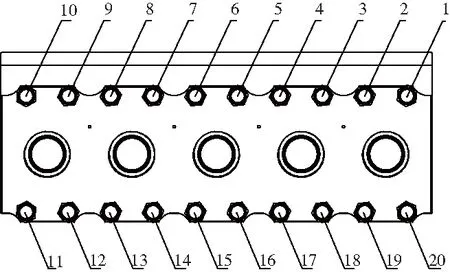

压裂泵液缸螺栓结构如图1所示,直径d=φ45 mm和D=φ60 mm设计过渡台阶结构,螺纹尺寸为M45,螺栓材料为40 CrNiMo,为淬火及回火合金钢,淬火温度840~860 ℃,回火温度540~630 ℃。

图1 液缸螺栓结构型式

2 失效型式和断口分析

现场使用过程中发现目前螺栓主要失效形式有以下两种,其中第二种发生概率最大,见图2和图3所示。

图2 螺栓螺纹处断裂 图3 螺栓截面变化台阶处断裂

(1)从螺栓螺纹根部断裂。

对断裂螺纹进行断口分析,得出断裂的主要原因是车制螺纹过程中产生的微裂纹。

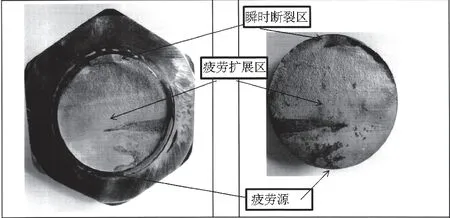

(2)从螺栓截面变化台阶处疲劳断裂

对断裂螺纹进行断口分析,得出该断口为疲劳断口,疲劳源为线性疲劳源,整个断口分为三部分:1)疲劳源区,为线性疲劳源;2)疲劳扩展区,可见明显的贝壳纹线;3)瞬时断裂区,这是最后断裂区域,见图4所示。

图4 疲劳断口分析

3 分析与优化

3.1 螺栓强度校核

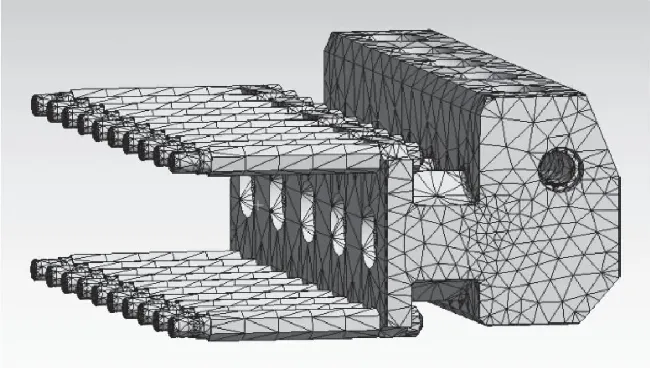

(1)采用有限元方法进行计算,模型和网格划分见图5,计算螺栓编号见图6。

图5 液缸连接螺栓模型

图6 螺栓编号

(2)加载:将螺栓端部固定;对液缸每个缸施加周期性载荷(额定工况下柱塞力),一个加载周期平均分成36步。

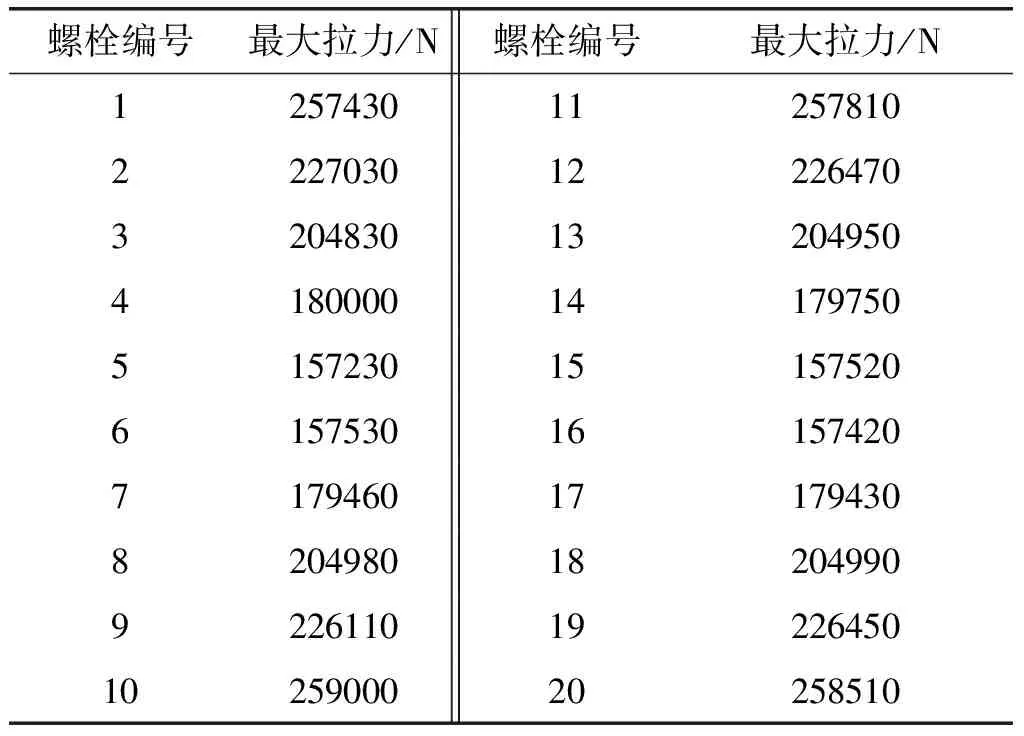

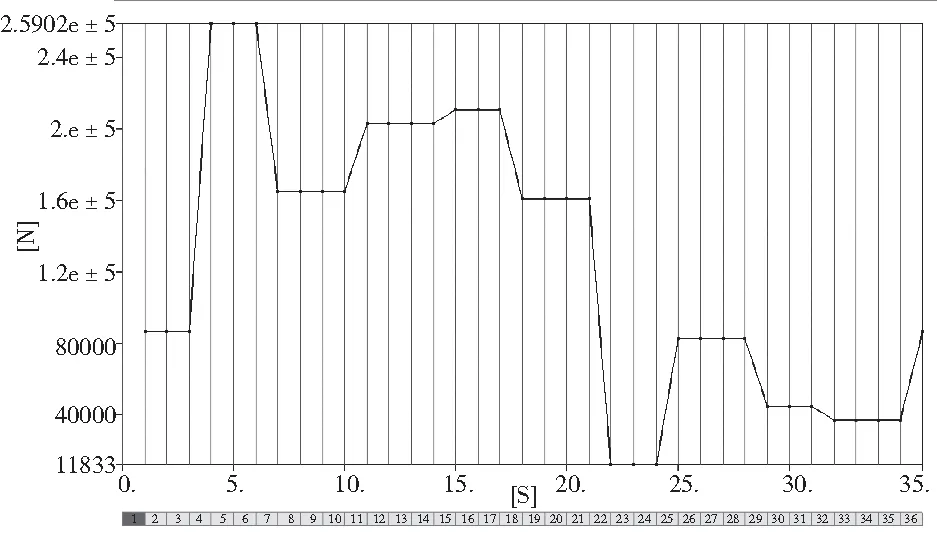

(3)计算结果见表1:两端4个螺栓受力最大,中间螺栓受力最小,其中第10号螺栓受力最大,其一个周期内的受力分布趋势见图7,因此采用螺栓最大载荷259000 N来进行螺栓强度校核。

表1 各螺栓受到的最大拉力

图7 第10号螺栓一个周期内的拉力

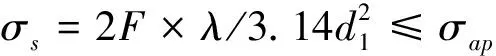

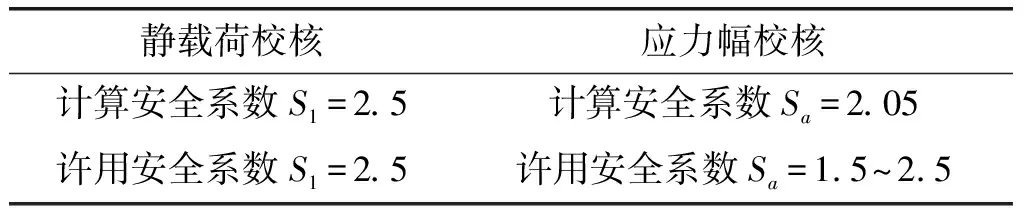

按照机械设计手册[2]推荐公式进行紧螺栓的的静载荷校核和应力幅校核。

静载荷校核:F0=F″+F

F″=KF

σlp=σs/S1

σap=εKtKuσ-1t/KaSa

式中:F0—螺栓最大拉伸力,N;F″—螺栓的剩余预计力,N;F—轴向载荷力,N;σ1—计算应力,MPa;d1—螺栓小径,mm;K—残余预紧力系数;σlp—许用拉应力,MPa;σs—螺栓屈服强度,MPa;S1—静载荷安全系数;σs—应力幅,MPa;λ—相对刚度;σap—许用应力幅;ε—尺寸系数;Kt—制造工艺系数;Ku—受力不均系数;σ-1t—抗疲劳极限数;Ka—缺口应力集中系数;Sa—应力幅安全系数。

材料40 CrNiMo的σb=1050 MPa,σs=980 MPa;螺栓轴向的载荷力259000 N;K=0.6;d1=41.752;λ=0.25;ε=0.58;Kt=1;Ku=1;σ-1t=460 MPa;Ka=5.5,螺栓校核结果如表2所示,因此螺栓设计满足使用要求。

表2 螺栓校核结果

3.2 优化措施

根据前面螺栓的断口分析,螺栓失效形式主要为台阶处的疲劳损坏,因此需进一步提高台阶处的疲劳安全系数;按照机械设计手册[3]恒幅不对称循环疲劳强度计算公式,在不改变负载工况和材料性能的前提下,可以通过以下方法提供螺栓的疲劳安全系数。

恒幅不对称循环疲劳强度计算公式:

nσ=σ-1/(Kσσa/εσβσF+ψσσm)

式中,σ-1—疲劳极限;Kσ—有效应力集中系数;εσ—尺寸系数;βσ—表面系数;ψσ—不对称循环度系数;σa—应力副,MPa;σm——平均应力,MPa。

(1)减少有效应力集中系数Kσ

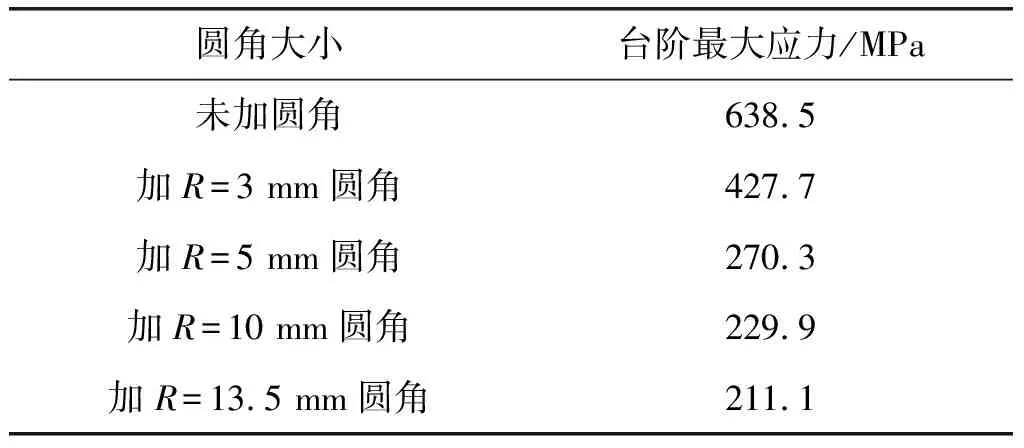

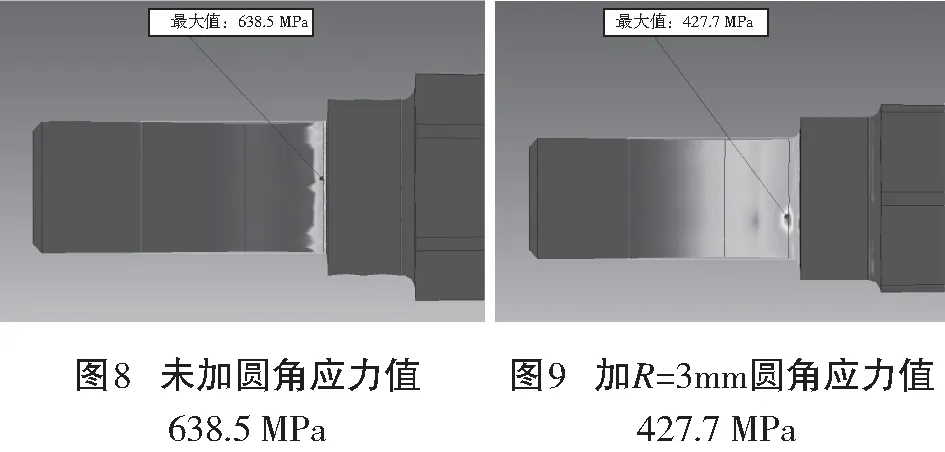

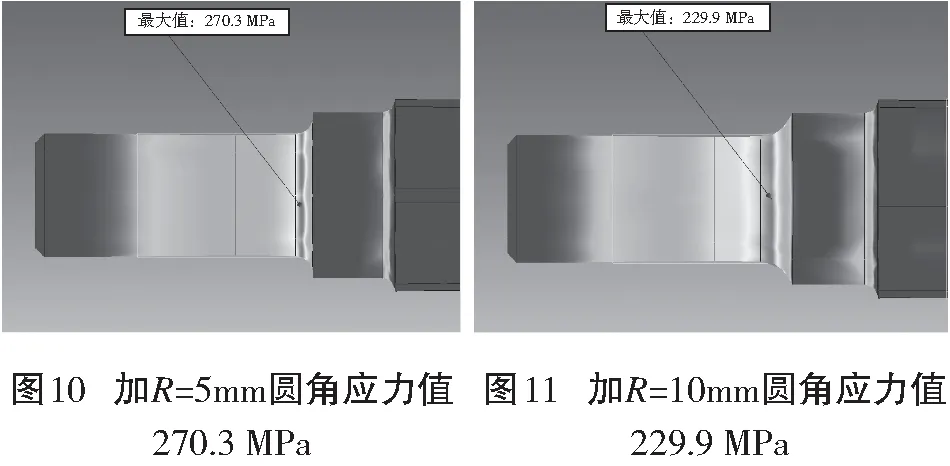

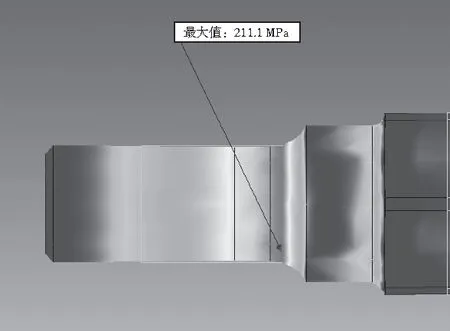

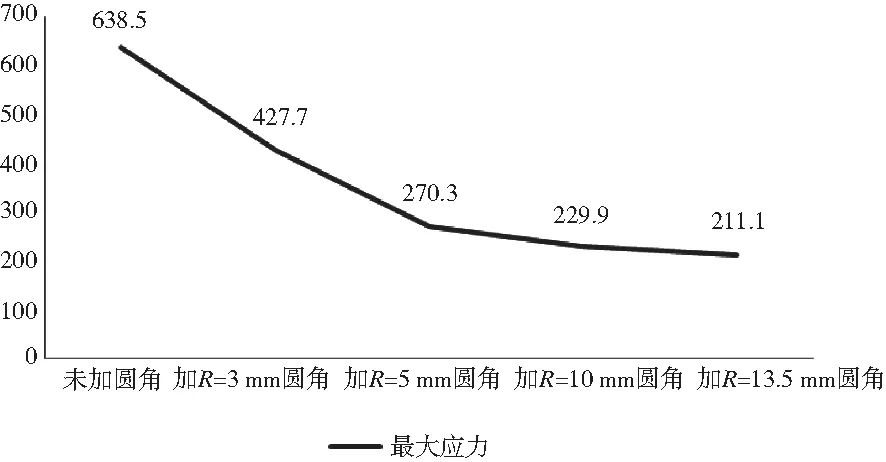

利用有限元仿真分析台阶圆角对螺栓受力的影响,见图8~图12和表3。

表3 台阶处的应力集中分析

图12 加R=13.5 mm圆角应力值211.1 MPa

仿真结果中的最大应力值位置与机械设计手册[3]中图40.4-61描述一致,并且对比仿真数据和机械设计手册曲线数据:应力集中系数Kσ与大小端直径D、d和过渡圆角R有关,由于大端直径除以小端直径为60/45=1.33,随过渡圆角的增大应力集中系数Kσ随之减少,当圆角半径除以小端直径的数据达到0.2以上,应力集中系数Kσ趋于平缓,约为1.4,台阶处圆角对应力集中的影响见图13。

图13 台阶处圆角对应力集中的影响

(2)增加尺寸系数εσ

尺寸系数与零件外形尺寸有关,随着零件直径的增加而减少。

(3)增加表面系数βσ

表面系数与零件表面加工状态、表面腐蚀状况、表面强化状况有关,通过降低螺栓表面粗糙度、涂抹防锈脂、利用高频淬火、氮化、渗碳、喷丸强化、滚压等方式增加螺栓的表面质量系数。

(4)减少不对称循环度系数ψσ

不对称循环度系数与零件表面状态有关,抛光、磨削、车削、热轧、锻造等加工方法不同,不对称循环度系数也不同,其中抛光数值最大,锻造数值最小。

4 建议与改进效果

1)对于螺栓螺纹根部断裂型式,由于裂纹主要原因为车制螺纹过程中产生的微裂纹,可通过改变制造工艺,将车制螺纹改成滚制螺纹,以提高螺纹的加工质量。

2)对于螺栓截面变化台阶处疲劳断裂型式,可通过增加台阶过渡圆角,以减少应力集中系数;在圆角处增加滚压、渗碳、喷丸强化等措施以增加表面系数;增加尺寸系数;减少不对称循环度系数等措施来提高疲劳强度安全系数,从而提高液缸螺栓的疲劳寿命。

3)通过以上两种优化改进措施,此结构的压裂泵液缸螺栓在现场连续使用1000 h后不再出现疲劳断裂的情况,显著提高了螺栓的疲劳寿命。