第四系坡洪积层侏罗系上统诸暨组光面爆破施工技术研究

郑春铭

(中铁二十二局集团第一工程有限公司 黑龙江 哈尔滨 150006)

0 引言

随着我国高速铁路的快速发展,隧道机械化、标准化作业是新时代安全、环保和人文的基本要求,而光面爆破的施工效果成为提升隧道施工水平、保证工程质量和降低施工成本的有效手段,是杜绝红线问题、降低安全风险、改善作业环境、提高施工功效的必然途径。

1 工程背景

本文依托杭温隧道群金山隧道,全长4516m,进口位于永嘉县枫林镇,出口位于沙头镇;设计为单洞双线隧道,线间距5.0m,最大埋深506m;其中Ⅱ、Ⅲ级围岩占隧道比例的88%,Ⅱ级围岩采用全断面法,Ⅲ级围岩采用台阶法,隧道内存在断层、侵入岩界线、节理密集带等不良地质。

2 光面爆破施工方案

2.1 光面爆破设计

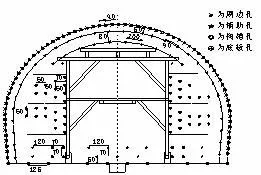

爆破设计参数调整原则:一是周边孔小孔距大排距;二是辅助孔大孔距小排距[1];三是掏槽孔5-6-7 原则,即第一竖排57°而后每增加一排增加10°。通过调整排距控制岩石大小,孔间凹凸通过炸点数量调整。

2.1.1 周边孔

减少周边眼两孔之间的裂隙连通距离,能够使开挖轮廓面更加平顺,有利于光面爆破效果的提升,但无限减小增加钻孔数量将延长作业时间,通过将周边眼间距(35cm、40cm、45cm、50cm)多次调整对比,根据轮廓面超欠挖、作业时间、炮眼痕迹保存率效果,最终确定周边眼间距40cm。

2.1.2 抵抗线

最小抵抗线过大,产生大块或留底根;最小抵抗线过小,则在反射波作用下,可能导致围岩破坏严重,影响光爆效果和围岩的稳定性[2]。针对现场围岩情况和爆破效果,通过光爆层厚度50cm、55cm 和60cm 对比试验,最后选择最小抵抗线W=50cm。

2.1.3 底板孔

为保证边墙与底板的拱脚处不欠挖,避免补炮,将底板眼两排调整为三排,同时加强拱脚炮眼装药密度,确保光爆一次到位。

2.2 爆破参数

优化后爆破参数如下:周边孔间距40cm,环向共70 个孔,与二圈辅助孔排距50cm,辅助孔间距80cm,共73 个孔,第一列掏槽孔距轮廓线320cm,共36 个孔,底板眼间距120cm,共10 个孔,合计189 个孔;每循环进尺3.0m,钻孔深3.5m,钻杆5.0m。通过优化每循环炸药量由360kg 降低至297kg,导爆管由284 个降低至245 个,导爆索由334m 降低至261m,每循环爆破器材成本由最初的5149 元降低至4247 元,折合平均每延米爆破材料成本为1416 元。

图1 爆破参数图

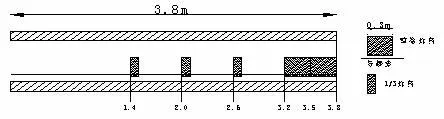

2.3 周边眼装药结构

通过公式计算单孔装药量,= ×(0.2~0.3)kg/m, 为装药量;L 为孔深。周边眼用导爆索连接,1~2 个整支(0.30m/支)和3 个三分之一支药卷(0.1m/支);采用竹片辅助间隔装药,用导爆索进行串联起爆;其它炮眼连续装药,均采用反向装药结构,起爆药卷先装入,采用非电毫秒雷管起爆。

图2 周边眼装药结构图

2.4 周边孔外插角控制[3]

外插角的控制是机械化光爆施工的难点,外插角过大会造成孔底超出轮廓线过多,相邻两排炮的炮茬过大,隧道超挖明显,围岩平整度变差。周边眼外插角控制主要采用钻机紧贴岩壁,利用长钻杆钻孔两种方式进行控制。

第一循环周边孔测量画4m 长红线做参照,钻孔时对应红线做平行参照,严格按炮孔位置钻孔,保证钻孔垂直度和平行度,后每一循环参照上一循环的残留炮孔平行。

图3 长钻杆钻孔/钻机紧贴岩壁控制错台

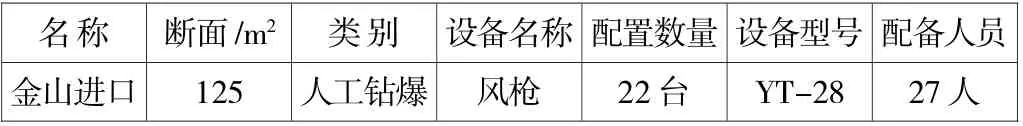

2.5 人员设备配备(表1)

表1 全断面开挖人员设备配置表

2.6 施工过程控制

2.61 测量放样

施工前对掌子面炮孔进行精确放样,根据围岩情况和爆破设计,结合地质情况,周边眼用红油漆标记;在拱顶距掌子面4 米范围内画中心线作为基准线,以确保炮孔沿隧道中心线钻孔。

图4 拱顶画中心线平行钻孔长钻杆钻孔

2.6.2 精确钻孔

对周边孔实行“定人、定岗、定位置”,开挖工严格照定位点精确钻孔,周边孔要达到“准、直、平、齐”的标准。

(1)“准”:孔位要准确;(2)“直”:各炮孔应垂直于工作面,先以拱顶孔为方向打好起拱处拱脚孔,插上炮杆,作为边墙各孔的方向线;(3)“平”:各炮孔互相平行,平行于中线;(4)“齐”:调整各炮眼深度,使孔底落在同一断面上。采用长钻杆钻孔,钻机紧贴岩壁,控制错台。

底板钻孔采用小爬梯[4],通过爬梯提供水平作用反力,减小风动凿岩机的钻杆与水平面的夹角,减少隧道底板超挖量,保证施工质量。

2.6.3 装药和连线

周边眼采用竹片辅助间隔装药,用导爆索进行串联起爆;其它炮眼连续装药,均采用反向装药结构,起爆药卷先装入,采用非电毫秒雷管起爆。

周边眼:使用导爆索连接,1 个整支(0.30m/支)和4 个三分之一支药卷(0.1m/支);

辅助眼:采用5~6 个整支药卷(0.30m/支)在孔底连续装药;

掏槽眼:7~8 个整支药卷(0.30m/支)在孔底连续装药;

底板眼:7~8 个整支药卷(0.30m/支)在孔底连续装药。

2.6.4 起爆

起爆顺序:掏槽眼→辅助眼→周边眼→底板眼。

2.6.5 超欠挖测量

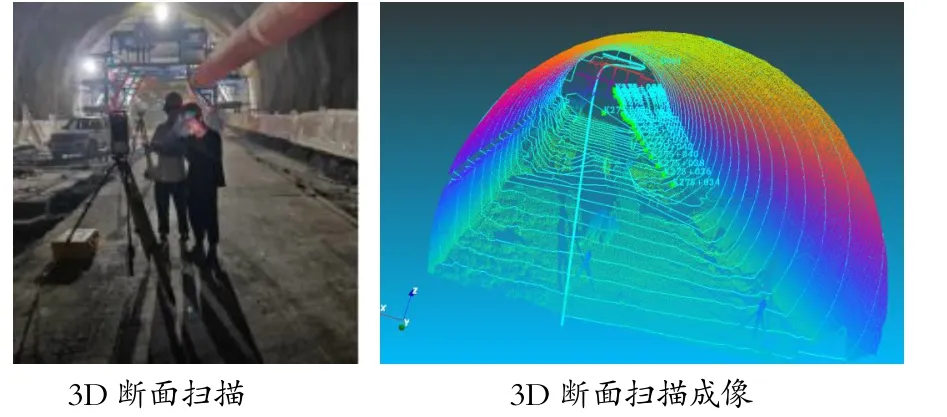

利用3D 扫描仪及时对隧道进行初支断面检测,检测结果及时反馈项目部和施工现场。建立超欠挖处理复核验证机制,对检测问题及时纠偏,做到闭合管理。

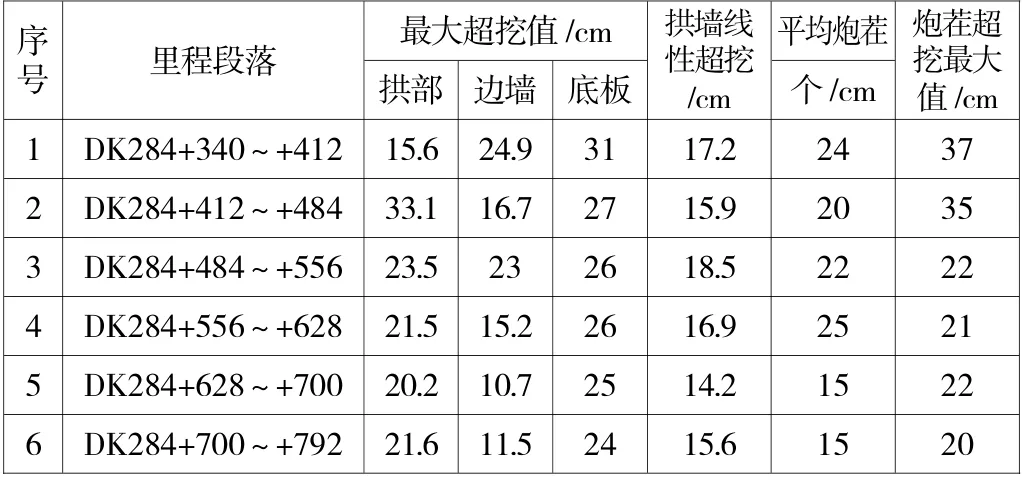

2.7 光面爆破实施效果

采用3D 断面扫描仪进行断面扫描(见图5),直观查看隧道超欠挖情况,二级围岩平均线性超挖控制在13~20cm、两炮衔接台阶最大尺寸控制在22cm 内、炮痕残留率达93%、炮眼利用率达95%,光爆质量均达到评定标准。

图5 3D 断面扫描图

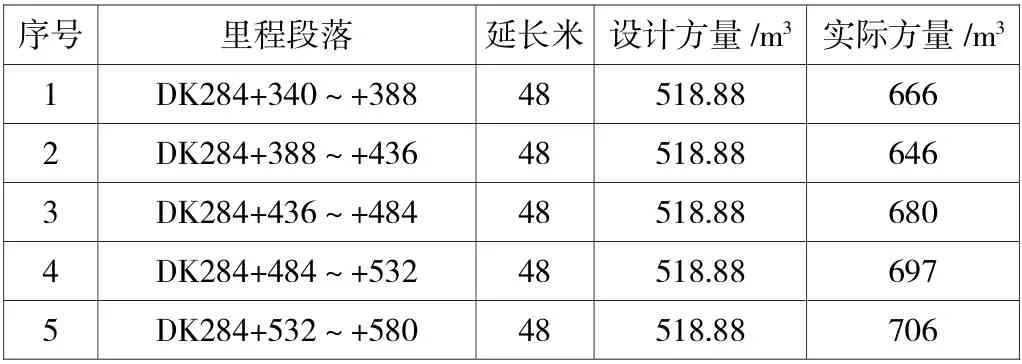

喷射砼成本高,在光爆轮廓较好且围岩稳定喷射砼圆顺的前提下,尽量减少初支喷射砼厚度,采用单价较低的衬砌砼进行超挖回填,还可以增加衬砌砼的厚度。通过对砼耗用量进行分析,初支喷射砼用量由设计量的188%降到135%~145%;底板垫层砼用量由设计量的210%降到140%;二衬砼用量为设计量的131%,总体砼平均超耗量为38.7%,每延米砼超耗成本3273 元/m。

表2 光爆线性超挖和仰拱砼超耗统计表

表3 光爆线性超挖和二衬砼超耗统计表

表4 全断面光爆超挖量统计表

图6 光面爆破效果图

3 结束语

通过时时动态控制预留变形量+精确的断面控制+细到炮眼的考核制度控制,目前光面爆破平均线性超挖能够控制在10cm 以内,混凝土回弹量为设计量的1.9 倍(未算超挖回填设计量)和0.4%~0.6%倍(含超挖回填设计量),极大的减少了喷射混凝土和衬砌混凝土用量,降低成本;同时降低了超挖、欠挖处理的时间,提高了施工效率;良好的光面爆破,使隧道壁受力均匀,有效避免塌方,保证施工安全;混凝土表面平整,降低了防水板背后脱空几率,提高了工程质量,降低了后期缺陷整治的成本。