卧式旋耕机的选型与配套研究

赵 萌

(山西省农机总公司,山西 太原 030002)

人类农耕文明的发展史,其核心就是一部“犁”的变迁史,我国从炎帝发明“耒”“耜”开始了人类农耕文明,到石制、木制、骨制、铜犁、铁犁、牛耕,直到近现代西方农业机械文明的发展,催生了“旋耕机”。我国从20 世纪50 年代开始研究旋耕机,从开始的只有手扶拖拉机配套的单一产品,到80 年代中功率段的轮式拖拉机配套系列旋耕机,经历了单机研制、发展系列、新产品开发和更新换代3个阶段。

旋耕机是与拖拉机配套的耕耘机械,具有碎土能力强、耕后地表平整、土层松软、土壤细碎,一次作业即可达到播前苗床整地的要求,缩短整地作业时间,有效降低人力财力资源,是目前使用最多的耕耘机械,市场份额占全部机械的一半以上。2020年上半年,各类旋耕机销售51 951台。同时因旋耕机的品种规格多种多样,结构形式千变万化,给广大农民拖拉机驾驶员选型配套带来一定难度和迷茫。本文从旋耕机结构与工作原理分析,为使用者与设计者提供借鉴。

1 旋耕机结构与工作原理

所有的旋耕机都是通过刀齿旋转作为主要工作部件切碎土壤来工作的。理论界与生产企业一般是按照刀轴排列形式,将旋耕机分为横轴式和纵轴式,横轴式俗称卧式旋耕机,纵轴式俗称立式旋耕机,按照刀轴旋转方向又可分为正旋旋耕机,反旋旋耕机,反旋旋耕机因灭茬效果好于前者,也叫反转灭茬机。按照刀轴数量又可分为单轴旋耕机与双轴旋耕机。按与拖拉机链接方式分:牵引式、悬挂式、直连式。

目前以横轴式(卧式)悬挂式旋耕机居多,本文重点对后悬挂横轴式(卧式)旋耕机进行分析研究。

1.1 横轴式旋耕机结构

见图1,横轴式旋耕机主要由机架、传动装置、刀辊挡土板、平地托板(罩板)、镇压辊等部件组成。

图1 旋耕机结构图Fig.1 The structure of rotary cultivator

见图2、图3 为使旋耕机入土顺利,作业稳定,受力均匀,旋耕机在设计中刀片在一个回转圆周内均布等分排列等间距:在横向刀轴上呈等间距。螺旋线排列较普遍,单头、多头(也有V型排列)解决横向平衡力的问题。

图2 旋耕机刀库排列图Fig.2 The arrangement of rotary tiller magazine

图3 旋耕刀片回转圆周面内均布排列图Fig.3 The uniform arrangement of rotary tillage blades in the rotary circumferential surface

1.2 横轴式旋耕机工作原理

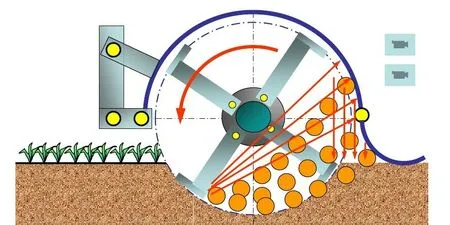

见图4 旋耕机工作时,旋耕刀在拖拉机旋转动力输出轴经万向节换向、减速增扭后,驱动旋耕机刀轴旋转,同时,随拖拉机牵引力驱动下前进,刀片边旋转边向前,刀刃从根部开始接触土壤依次滑切、刀端部分的砍切,切入土壤,将土壤团粒结构从未耕地撕裂下来,切下的土块在弯刀旋转力矩作用下抛向后上方,与挡土板撞击后进一步粉碎落向已耕地,随后被托板托平,镇压辊碾压密实完成旋耕作业。

图4 卧室旋耕机工作原理Fig.4 The working principle of rotary cultivator in bedroom

1.3 旋耕机碎土原理

卧式旋耕机大多采用的是弯刀,弯刀刀刃口由正切刃和侧切刃组成,见图5,但刃口不是直线而是曲线,其中侧切刃口曲线为阿基米德螺线。弯刀在切土过程按刀刃线运动方式分为滑切与砍切两个基本过程。首先,旋转刀靠旋耕机自重,钝角滑切入土,弯刀根部向外滑切的位置开始滑切,切割点逐渐外移,切割半径逐渐增加,滑切角逐渐变小,切割阻力逐渐增大。到头端点的折弯部,变为砍切,正切刃从横向切开土壤。其次是碎土,碎土过程土块走过一个简单的抛掷、档板击碎的过程。

图5 卧式旋耕机的弯刀Fig.5 The cutlass of horizontal rotary cultivator

2 旋耕机运动轨迹与受力分析

2.1 旋耕刀(弯刀)受力分析

刀片在切削土壤过程中受到3个方向的力:

X方向的水平力,Y方向的垂直力,Z方向的侧向力。

X方向的力从入土开始的0 逐渐加大到设计耕深时的最大值,然后逐渐减小到接近0。在一个回转周期内呈现先升后降的趋势,随着切削土壤厚度、高度、接触面积加大,扭矩呈现先增加后减小的周期性变化。不同土壤中的数据显示,X回转面内扭矩最大值在22~30 N·m。

Z方向侧向的力是平衡的,左右刀片对称排列,靠均匀分布来平衡。

2.2 刀片正常作业运动分析

根据旋耕机工作原理,旋耕机正常工作的必要条件是刀片向后抛土。也就是说,刀片入土后,刀刃上的任意一点,空间绝对速度与拖拉机前进方向相反——向后刨土。

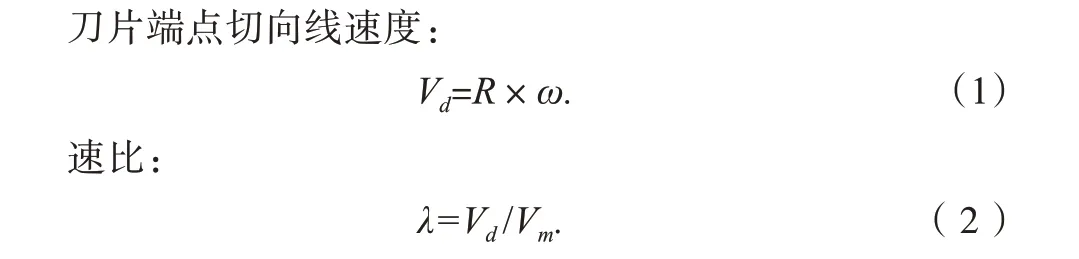

设:R——刀片端点最大回转半径;Vm——机组前进速度;ω——刀片回转角速度;t——时间函数。

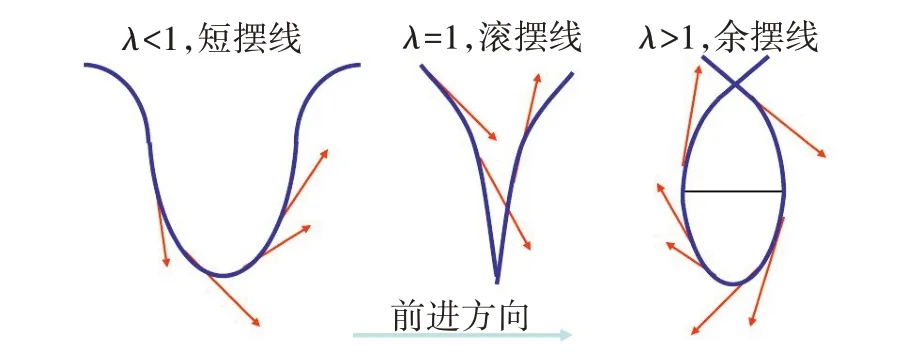

根据已知条件,刀片的绝对运动轨迹可能会出现以下3种情况:①λ<1,刀片轨迹为短摆线,刀片在向前推土;②λ=1,刀片轨迹滚摆线,刀片扎进土后向前推出,也不能向后抛土;③λ>1,刀片轨迹余摆线,如图:最大玄长以下部分刀刃部分在向后抛土。

图6 刀片绝对运动轨迹图Fig.6 The absolute motion trajectory of blade

根据运动轨迹分析可知:旋耕机正常工作的必要条件是λ>1,刀片轨迹余摆线。必须保证拖拉机前进速度不能大于刀片端点的线速度。刀轴转速与拖拉机档位配合在一定范围才能正常工作,适当的转速与档位的配合是保证作业质量的基本条件,但刀轴转速太快,旋耕作业质量提高的同时,土壤被重复切割浪费动力,一般华北地区壤图撕裂在5 cm以下为合适。

图7 刀端运动轨迹分析图Fig.7 The analysis diagram of cutter end motion trajectory

3 旋耕机选型与配套

3.1 幅宽选型

轮式拖拉机后置旋耕机的选型,首先要满足幅宽大于轮距的要求,在动力允许的前提下,耕作幅宽尽量选择幅宽大的旋耕机,一般中功率段拖拉机配置的旋耕机规格有1 500 mm,1 800 mm,2 000 mm 等,大、中功率段拖拉机配置2 300 mm,2 500 mm旋耕机。

3.2 PTO 高度与高低箱

同功率段拖拉机由于型号规格差异,悬挂架PTO 输出等关键配套部件不同,生产企业为适应不同型号拖拉机的市场需求,设计有高低变速箱之分,有三轴与四轴变速箱区别,三轴变速箱是传统的中、小功率段拖拉机配套,对于大中型拖拉机,由于底盘大,PTO 输出轴高,应选用四轴高箱,作业中传动轴尽可能保持水平或提升下降过程中传动轴角度变化不超过15°。

3.3 速比选配

根据以上分析,参照旋耕机铭牌上的有关参数,结合输出转速选配合适的伞齿轮速比,拖拉机作业档位前进速度,选择合适的变速比,既满足作业质量要求,又能提高作业效率。达到到高产、优质和低耗的目标。

3.4 旋耕刀片的正确安装

正确地安装刀片是保证作业质量的关键因素,刀片的安装不当会导致旋耕作业质量下降,旋耕过得地块波纹大,不平整,机具抖动等现象。造成机组不能正常工作。

4 存在的问题

旋耕机虽然有较强的切土与碎土能力,土壤细碎,地表平整等特点,但也有存在扰乱土层对残茬、杂草的覆盖能力较差等问题,最大的问题是长期使用旋耕作业使得土壤耕深浅(旱耕12~16 cm;水耕14~18 cm),犁底层变硬。

目前旋耕机另一个问题是左右旋耕深度不一,都是右边深,左边浅,造成这一问题的原因是设计与制造,国产拖拉机的PTO 都是顺时针旋转(拖拉机后位观察),动力经过万向节、变速箱、刀辊一系列的传递,最终到达旋耕刀,尽管设计人员在刀齿排列的设计中将刀齿设计成整个旋转平面内均布,受力均布,使刀齿左右平衡。但从万向节到刀齿一系列传动过程的摩擦阻力与旋转惯性,使得旋耕机跟着顺时针旋转。这是设计的原始缺陷,在选择旋耕机的时候,尽量选择转动灵活的机具,或使用前磨合一段时间,减少传动阻力,减少动力消耗,解决左右耕作不平衡问题。

5 结论

旋耕机旋耕作业过程除受土壤坚实度、拖拉机功率、变速箱传动比、变速箱高低等客观因素影响外,还与拖拉机档位选择、油门大小等因素有关,这些因素直接导致旋耕作业质量好坏与作业效率的提高。